Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка элементов системы вторичного охлажденияСодержание книги

Поиск на нашем сайте

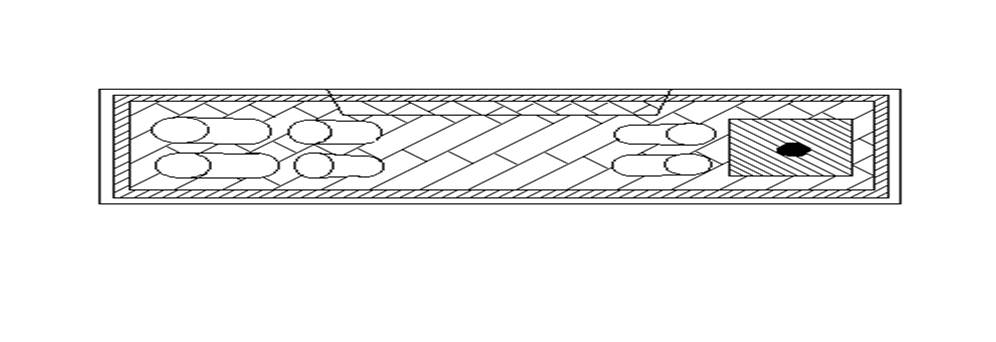

3.2.1 В период подготовки машины к разливке в системе вторичного охлаждения проверить: а) исправность и надежность крепления рукавов для подвода воды и воздуха к коллекторам; б) расположение коллекторов относительно роликов; в) расположение и исправность форсунок. 3.2.2 Исправность, ориентацию и качество факела форсунок системы вторичного охлаждения, проверять при расходах воды и воздуха, соответствующих скорости разливки 0,9м/мин (см. Приложение Б, В, Г). Засоренные форсунки прочистить, вышедшие из строя заменить новыми (см. п.10.6). Проверка элементов поддерживающей системы 3.3.1 В поддерживающей системе необходимо проверить: а) состояние поверхности роликов (поверхность должна быть без выбоин и вмятин); б) наличие скрапин и других посторонних предметов между роликами; в) вращение роликов (см. п.10.5). 3.3.2 При обнаружении неисправностей они должны быть устранены. Не допускать работу со сломанными роликами и подшипниками, не вращающимися и не охлаждающимися роликами, а так же с течью воды из трещины по бочке ролика. 3.4 Запись о готовности МНЛЗ к разливке соответствующим службам производить в “Журнале регламентного осмотра МНЛЗ” формы МНЛЗ-806 по мере выполнения операций осмотра и проверки работы механического, электрического оборудования, гидравлических систем, систем энергоснабжения, готовности систем КИП, автоматики, связи и весового хозяйства. Подготовка промежуточных ковшей и погружных стаканов к разливке 3.5.1 Подготовку промежуточных ковшей (промковшей) к разливке, их сушку и разогрев производить в соответствии с требованиями ТИ 227-СТКК-11-2007. 3.5.2 Для обеспечения стабильной работы рекомендуется начинать разливку при наличии на МНЛЗ двух разогретых промежуточных ковшей. 3.5.3 Для подвода металла из промежуточного ковша в кристаллизатор применять муллито-графитовые, муллитокорундографитовые или кварцевые погружные стаканы. Для марок стали с содержанием марганца более 1,2%, рекомендуется разливку производит через муллитокорундографитовые стаканы. Геометрические размеры и качество поверхности кварцевых стаканов должны соответствовать требованиям ТУ1539-022-00188162-97, ТУ14-7-171-99; муллитографитовых – ТУ У 322-7-00190503-112-96, муллитокорундографитовых - условиям контракта. Муллитокорундографитовые и муллитографитовые стаканы перед установкой полностью поместить в печь разогрева погружных стаканов и разогреть до ярко малинового цвета. Время между извлечением стакана из печи разогрева и началом разливки не должно превысить 40 сек. Кварцевые стаканы допускается применять без предварительного разогрева. Заведение затравки 3.6.1 Не менее чем за 2 часа до заведения затравки в кристаллизатор проверить: а) герметичность надувных камер тела затравки согласно описания и инструкции по оборудованию МНЛЗ 5629.00 ТО; б) состояние головки затравки (должна быть очищена от остатков металла и заусенцев); в) состояние замка и надежность крепления головки к телу затравки; г) наличие и состояние чалок для транспортировки затравки. 3.6.2 Перед заведением затравки в полость кристаллизатора необходимо включить пароотсос, установить защитный экран, завести чалки в головку затравки. 3.6.3 Краном с помощью чалок завести затравку в кристаллизатор (расстояние от верха головки затравки до уровня верхней плиты над кристаллизатором должно составлять 600÷650 мм, определяется визуально). При этом необходимо следить за тем, чтобы зазор между головкой затравки и стенками кристаллизатора был равномерным по всему периметру. 3.6.4 С помощью воздухоподвода через головку затравки надуть резиновые камеры воздухом, после чего опустить крюк крана и отсоединить чалки, оставляя подсоединенным воздухоподвод. 3.6.5 Осуществить перемещение затравки в кристаллизаторе в исходное положение 600 мм ниже верхнего среза кристаллизатора (определяется визуально), включением приводов роликов радиального участка. Скорость перемещения при этом должна быть не более 0,5м/мин. 3.6.6 Установив затравку в исходное положение выполнить операции в следующем порядке: а) убрать защитный экран с кристаллизатора; б) специальным инструментом, «чеканкой», заделать зазоры между стенками кристаллизатора и головкой затравки асбестовым шнуром; в) продуть полость кристаллизатора сухим сжатым воздухом; г) на головку затравки и в замок уложить сухую металлическую сечку, мелкие (до 3кг) настыли или специально изготовленные пружины-холодильники (Приложение Д). Общий вес холодильников должен быть в пределах 0,5÷1,0% от массы одного метра длины сляба данного сечения (масса приведена в Приложении Л). На асбестовую забивку уложить металлические прутки или кислородные трубки диаметром 15÷20 мм по периметру кристаллизатора в соответствии с рисунком 1; д) на поверхность стенок кристаллизатора рекомендуется нанести тонкий слой смазки (парафиновой, графитовой или солидола (машинного масла) с графитом в процентном соотношении 80 / 20). Подготовка МНЛЗ к приему жидкого металла 3.7.1 Для аварийного слива металла подготовить аварийные емкости. Не допускать в них наличие влаги и шлака. Вместимость аварийных емкостей должна обеспечить слив в них металла и шлака полного стальковша. 3.7.2 На рабочей площадке перед разливкой проверить наличие и исправность рабочего инструмента (ломиков, заморозок, трубок для прожигания каналов шиберных затворов, стакан-дозаторов и промывки погружных стаканов, пробоотборников, пробниц, совков для подачи ШОС в кристаллизатор, скребков для удалений шлака из кристаллизатора и др.). Проверить все контрольно-измерительные приборы и сигнализации. 3.7.3 На рабочей площадке установить контейнер со шлакообразующей смесью, необходимое количество теплоизолирующей и шлакообразующей рафинировочной смеси (в мешках), проверить наличие сертификатов с указанием порядкового номера смеси и даты ее изготовления. Не допускать использование ШОС, ТИС и ШРС при отсутствии сертификата, а так же, если длительность их хранения и химический состав не соответствуют требованиям предъявляемым нормативными документами (Приложение Ж).

Кислородная трубка Резаная кромка (сечка), пружины

Рисунок 1- Схема укладки холодильников на головку затравки 3.7.4 Не менее чем за 15 минут до начала разливки необходимо проверить расстановку на рабочих местах обслуживающего МНЛЗ персонала и выполнить следующие операции: а) проверить готовность электросхем, гидросхем и работу всех механизмов; б) проверить давление воды, сжатого воздуха, природного газа, кислорода и аргона; в) включить вентиляционные системы; г) подать воду на охлаждение механизмов МНЛЗ. Расход воды на кристаллизатор должен быть 330-350м3/час; Примечание: воду на кристаллизатор подать после его установки, настройки и опрессовки, и не отключать до его снятия с МНЛЗ. д) проверить работу газовых резаков и других механизмов МГР; е) установить механизмы в исходное положение. Операторам проверить отсутствие людей в опасных зонах МНЛЗ. 3.7.5 Температура металла в сталеразливочном ковше после внепечной обработки должна обеспечить получение в промежуточном ковше металла перегретого выше температуры ликвидус на 10÷29°С. 3.7.5.1 Температуру ликвидус рассчитывать по формуле: Тликв = 1537 - (88x%[C] + 8x%[Si] + 5x%[Mn] + 4x%[Ni] + (1) 5x%[Cu] + 2x%[Mo] + 2x%[V] + 1.5x%[Cr] + 25x%[S] + 30x%[P]), где [C]; [Si]; [Mn];[Ni]; [Cu]; [Mo]; [V]; [Cr]; [S]; [P] – содержание соответствующих элементов в последней пробе АДС. При забраковке последней пробы содержание соответствующих элементов принимать по предыдущей достоверной пробе АДС. 3.7.6 Время транспортировки стальковша с АДС до начала разливки не должно превышать 20 минут. 3.7.7 Произвести подсоединение “косынки” (для соединения шиберного узла с гидравлическим цилиндром) и установить сталеразливочный ковш с металлом на разливочный стенд. Убедившись в правильной установке, освободить ковш от грузозахватных устройств, затем произвести подсоединение гидравлического цилиндра управления шиберным затвором и накрыть стальковш теплоизоляционной крышкой. Оператор главного пульта по громкой связи должен оповестить: “ковш подан”. 3.7.8 Установка промежуточного ковша: а) проверить работу стопора; б) извлечь воздухопровод для надувания затравки сжатым воздухом, забить асбестовым жгутом отверстие для воздухоподвода и поверх него уложить “холодильник” (выбивку из ложки после отбора проб или стальную пластину 20х150х150мм); в) промковш переместить из резервной позиции в рабочую (не допускать перекос в горизонтальной плоскости) и убрать горелки разогрева футеровки; г) подвесить погружной стакан строго вертикально по большой оси кристаллизатора, установить дополнительную защиту согласно п. 4.11; д) произвести центровку погружного стакана при помощи редуктора, не превышая разницу смещения в сторону широких стенок - 5мм; в сторону узких стенок – 20мм; е) установить на манипуляторе огнеупорную трубу для защиты струи металла и дополнительную защиту согласно п. 4.10; 3.7.9 Сталеразливочный ковш поворотом стенда установить в рабочее положение, ось стакана ковша отцентрировать относительно промежуточного ковша.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 320; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.192.248 (0.012 с.) |

Настыли Флажок

Настыли Флажок