Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сплошная система разработки тонких залежей.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сущность системы разработки. Запасы участка отрабатываются широким забоем, как правило, со шпуровой отбойкой. Поддержание кровли в выработанном пространстве осуществляется нерегулярно оставляемыми целиками, преимущественно на участках руд с пониженным содержанием металла, а при небольшой мощности - простейшими видами крепи (стойки, костры). При пологом падении (до 10-12 град.) и соответствующей мощности рудной залежи (>2,5м) возможно применение погрузочно-транспортных машин. Однако в этих случаях предпочтительней применение камерно-столбовых систем разработки. Условия применения. В большинстве случаев мощность залежей – до 2,5-3,0м, угол падения - 0-35град., ценность руды – малой и средней ценности, руды и вмещающие породы должны быть устойчивыми. В зависимости от угла падения шахтное поле по падению делится на панели или этажи, которые, в свою очередь по простиранию делятся на блоки. Блоки отрабатываются широкими забоями на всю их ширину или высоту. Варианты систем различают по направлению очистной выемки в блоке: по простиранию; по восстанию и по падению (рис 4).

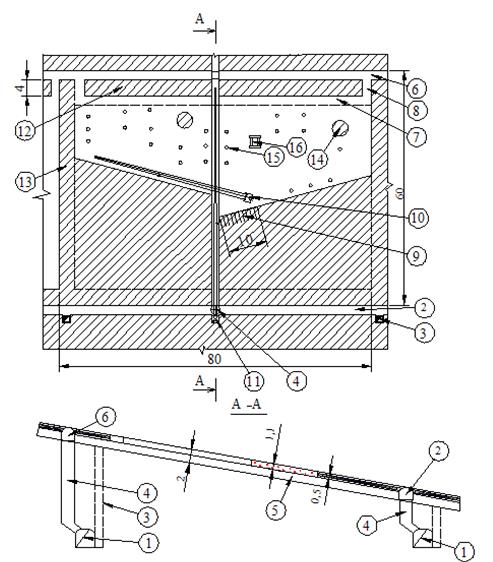

Рис. 4. Схемы развития работ в блоке На Кольском полуострове известны сплошные системы разработки, применяемые на руднике «Карнасурт» Ловозерского ГОКа. Один из вариантов – отработка блока по падению (рис. 5).

Рис. 5. Сплошная система разработки тонких залежей 1-полевой откаточный штрек; 2-рудный панельный штрек; 3-блоковый восстающий; 4-рудоспуск; 5- доставочный восстающий; 6- вентиляционный штрек. Подготовительные работы заключаются в проведении полевого откаточного штрека (1), рудного панельного штрека (2), которые соединяются блоковым восстающим (3) и рудоспуском (4). По центру блока проходится доставочный восстающий (5), который соединяет рудный панельный штрек (2) с вентиляционным штреком (6)–бывшим панельным штреком вышележащего блока. Нарезные работы заключаются в проведении из доставочного восстающего (5) отрезного штрека (7) шириной 2,5-3 м, из которого проходятся вентиляционные сбойки (8). Очистная выемка ведется двумя широкими забоями, начиная от отрезного штрека, по падению залежи. Высота очистного пространства составляет примерно 1м. Отбойка руды производится шпурами (9), которые бурятся ручными перфораторами (на руднике «Карнасурт»–с помощью специальной пневмоподдержки). Взрывание шпуров ведут участками одновременно по всей длине очистного забоя или участками длиной 10-15м. Отбитая руда скреперными лебедками доставляется к рудоспуску (4). Вначале руда скреперной лебедкой (10) скреперуется вдоль линии очистного забоя к восстающему (5). Затем, скреперной лебедкой (11) руда по восстающему скреперуется к рудоспуску (4) и из него – грузится в вагонетки. Иногда к рабочему канату прикрепляют последовательно два скрепера, благодаря чему производительность скреперной установки увеличивается на 30—40%. Управление горным давлением осуществляется оставлением междупанельных (12) и междублоковых целиков (13). Кроме этого, в очистном пространстве, в местах ослабления кровли, могут оставляться отдельные рудные целики (14), а также сооружаться деревянная крепь: стойки (15), костры (16). Проветривание осуществляется за счет общешахтной депрессии - свежий воздух из откаточного штрека через блоковые восстающие поступает в рудный панельный штрек, из которого через доставочный восстающий поступает в очистной забой. Отработанный воздух поступает на вентиляционный штрек (6) и далее – к вентиляционному стволу. Охрана труда. Горнорабочие должны находиться только в призабойной зоне. Особое внимание – своевременной оборке кровли. В отработанной камере находиться запрещается. Технико-экономические показатели. Производительность труда забойного рабочего до 10-15 т/см-чел. Потери руды более 15%, разубоживание 10% и более (в зависимости от соотношения высоты очистного пространства и балансовой мощности). Оценка системы. Основные достоинства сплошных систем заключаются в простоте производства, широком фронте работ, возможности применения при соответствующей высоте очистного пространства высокопроизводительного оборудования и низкой себестоимости добычи руды. Основные недостатки - повышенная опасность ведения работ в камере под обнаженной кровлей, значительные потери руды в целиках, сложность организации работ при скреперовании руды. Разброс руды при взрывании вызывает необходимость частого изменения направления скреперования или перемещения руды на скреперную дорожку. Попытки сооружения вдоль линии очистного забоя щитов для удержания руды от разлета при взрывах не дали хороших результатов.

|

||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.198.143 (0.008 с.) |