Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ознакомление с методикой измерения твердости по Роквеллу и БринелюСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте МАТЕРИАЛОВЕДЕНИЕ

Методические указания по выполнению практических работ

для специальности 190604 «Техническое обслуживание и ремонт автомобильного транспорта» (базовый уровень)

Белово Составлены в соответствии с требованиями, предъявленными к минимуму содержания и уровню подготовки выпускников для специальности 190604 «Техническое обслуживание и ремонт автомобильного транспорта», рабочей программой утвержденной методическим советом колледжа. Протокол №____ от «___»___________20__г.

Составил: преподаватель спецдисциплин Беловского политехнического колледжа Н.К. Колмакова

Рецензент: преподаватель спецдисциплин Беловского политехнического колледжа Д.В. Чебан

ВВЕДЕНИЕ

Методические указания по выполнению практических работ учебной дисциплины "Материаловедение" в количестве 10 часов практических занятий предназначены для реализации государственных требований к минимуму содержания и уровню подготовки выпускников технической специальности 140613 Техническая эксплуатация и обслуживание электрического и электромеханического оборудования в горной промышленности. В связи с этим резко возрастают требования к подготовке высококвалифицированных работников, которые наряду с прочными теоретическими знаниями должны обладать практическими навыками. Наиболее плодотворное приобретение навыков студентами происходит при выполнении ими практических работ. В процессе выполнения практических работ активизируется познавательная деятельность студентов, проверяется их способность к самостоятельному труду и осмыслению сложных явлений. Преподавание дисциплины имеет практическую направленность и проводится в тесной взаимосвязи с другими общепрофессиональными дисциплинами «Электротехника», «Техническая механика» и спецдисциплинами «Электрооборудование и электроснабжение горных предприятий», «Горные машины и оборудование».

Цель учебной дисциплины – получить знания о способов получения материалов, области их применении, свойствах и физико-химической переработки. Задачи: изучение широко применяемых в технике металлов, сплавов, пластмасс, их свойства и способов обработки. СОДЕРЖАНИЕ

Общие методические рекомендации и указания по 5 выполнению практических работ Практическая работа 1 6 Ознакомление с методикой измерения твердости по Роквеллу и Бринелю Практическая работа 2 15 Изучение структуры и свойств легированных сталей Практическая работа 3 20 Изучение структуры стали после термической обработки Практическая работа 4 28 Выбор электродов и режимов сварки Практическая работа 5 40 Ознакомление с методикой процесса пайки металлов Список литературы 59 ОБЩИЕ МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ И УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

Подготовка к практической работе Для выполнения практических работ студент должен руководствоваться следующими положениями: внимательно ознакомиться с описанием соответствующей практической работой в соответствии с заданием и установить, в чем состоит основная цель и задача этой работы; по теоретическим сведениям, лекционному курсу и соответствующим литературным источникам изучить теоретическую часть, относящуюся к данной работе.

Выполнение практических работ Успешное выполнение практических работ может быть достигнуто в том случае, если обучаемый представляет себе цель выполнения работы, поэтому важным условием является тщательная подготовка к работе. Оформление практических работ Оформление практических работ является важнейшим этапом выполнения. Каждую работу выполняют, руководствуясь следующими положениями: 1. На листе формата А4 с основной надписью на 15 мм, указать название и порядковый номер практической работы, а также кратко сформулировать цель работы; 2. Записать при необходимости план решения задания; 3. Схемы и графики вычертить с помощью карандаша и линейки с соблюдением принятых стандартных условных обозначений; После проведения практической работы студент должен составить отчет о проделанной работе. Практическая работа должна быть написана разборчивым подчерком. Итогом выполнения является устная защита работы. Тема 1.1 Строение и свойства материалов Практическая работа 1 Порядок работы 1,. Ознакомиться с устройством и действием пресса. 2. Ознакомиться с проведением испытаний на твердость. 3. Составить отчет о работе. 4. Контрольные вопросы.

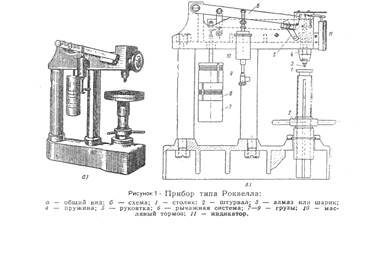

Теоретические сведения Твердостью называется свойство металла оказывать сопротивление проникновению в него другого, более твердого тела. Не получающего остаточной деформации. Твердость тесно связана с такими основными характеристиками металлов и сплавов как прочность. Износоустойчивость и является важной характеристикой металла для выбора режущих инструментов (напильников, метчиков и т.д.). Часто по измеренной твердости металла судят о его способности сопротивляться износу. Например, чем тверже сталь, тем меньше она изнашивается и наоборот. Имеется несколько методов определения твердости. Широкое распространение получили следующие из них: - вдавливание шарика из твердой стали (метод Бринеля) ГОСТ 9012-59; - вдавливание вершины алмазного конуса (метод Роквелла) ГОСТ 9013-59; - давливание вершины алмазной пирамиды (метод Виккерса) ГОСТ 2999-59 Для измерения твердости применяются стационарные и переносные приборы. Метод Раквелла отличается от метода Бринеля тем, что измеряется не диаметр отпечатка т.е. лунки, а его глубин. Чем больше глубина вдавливания, тем меньше твердость испытываемого образца. Определение твердости металлов Твердость по Роквеллу — число отвлеченное и выражается в условных единицах. В зависимости от того, чем и при какой «нагрузке производится испытание, т. е. но какой шкале А, В или С, число твердости обозначается HRA, HRB, HRC. Например, HRC 50 (твердость 50 по шкале С). Описание и работа прибора Общий вид и схема прибора типа Роквелла показаны на рис.1, а и б. На сменный столик 1 подъемного винта устанавливается: испытуемый образец или изделие. Подъем винта производится вращением штурвала 2. Приложение предварительной нагрузки 10 кг к испытуемому предмету производится при помощи (алмаз) 3.

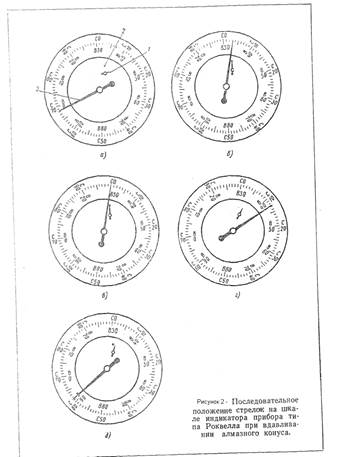

При вращении штурвала 2 сжимается пружина 4 и шарик или алмаз начинает вдавливаться в испытываемый образец, а стрелки поворачиваются по циферблату индикатора. Штурвал 2 вращают до тех пор, пока маленькая стрелка 1 (рис. 2, а) на циферблате не дойдет до красной точки 2, а большая стрелка 3 циферблата установится при этом приблизительно в вертикальном положении (фиг. 43, б), чем создается предварительная нагрузка 10 к г. Индикатор имеет кольцо, с двумя шкалами — черной С и красной В. Кольцо может вращаться, чем достигается совмещение нуля черной шкалы с большой стрелкой (рис. 2, б). Совмещение большой стрелки циферблата с нулем черной шкалы со значком С производится независимо от того, что вдавливается в испытываемый образец— шарик или алмазный конус. Совмещение большой стрелки с нулем красной шкалы со значком В не производится ни в коем случае. Рычажная система 6 (рис. 1, б) является рычагом второго рода с соотношением плеч 1: 20, поэтому действительный вес накладываемых грузов 7 — 9 в 20 раз меньше их условного веса. Постоянный груз 7 создает нагрузку 50 кг, если на постоянный груз 7 установлен груз 8 (40 кг), имеющий на торце красный круг, то создается нагрузка 90 кг; если на постоянный груз 7 установлены грузы 8 и 9 (50 кг), то создается нагрузка 140 к г. Для приложения основной нагрузки освобождают рукоятку 5, тогда рычажная система вместе с грузами плавно опускается и наконечник 3 вдавливается в испытываемый предмет. Плавное опускание рычага 6 достигается при помощи масляного тормоза 10.

После приложения основной нагрузки, отмечаемой остановкой, движения стрелки индикатора (рис. 2, г), для исключения упругих деформаций прибора и испытываемого предмета прибор приводится в то состояние, которое он имел до приложения основной нагрузки, т. е. оставляют одну предварительную нагрузку. Для этого рукоятку 5 возвращают в исходное положение. Большая стрелка индикатора перемещается и останавливается, указывая на шкале число твердости по Роквеллу (рис. 2, д). При испытании шариком отсчет производится по красной шкале и твердость обозначается HRB; при испытании алмазным кону--сом под нагрузкой 150 кг отсчет производится по черной шкале и обозначается HRC; при испытании алмазным конусом под нагрузкой 60 кг отсчет производится по черной шкале и обозначается HRA. Каждое деление шкалы соответствует единице твердости и равно глубине вдавливания шарика или алмазного конуса на 0,002 мм. Числа на циферблате расположены в направлении, противоположном вращению стрелки, так, что глубина вдавливания обратно пропорциональна величине отсчета. Это означает, что чем тверже материал, тем выше отсчет. Для работы на приборе сначала необходимо подобрать наконечник, вставить его в отверстие шпинделя и закрепить установочным винтом, после чего выбрать шорный столик соответственно конфигурациииспытуемого образца или изделия и установить его в отверстие подъемного винта. Затем подвешивают груз соответственно выбранному наконечнику и шкале, по которой предполагается вести испытание (по данным табл. 10.) Таблица 1 - Выбор нагрузки и наконечника для испытаний

При испытании по шкале А никаких грузов на подвеску устанавливают, так как условный вес самой подвески равен 60 кг. При испытании по шкале В на подвеску устанавливают груз, на котором обозначен условный вес 40 кг и нанесен красный круг. При испытании по шкале С на подвеску добавляется еще одна груз с условным весом 50 кг, на котором нанесен черный круг, так что вся общая нагрузка равна 40 + 60 + 50= 150 кг. Вращают штурвал, постепенно подводя испытываемую поверхность до соприкосновения с наконечником. После этого медленно вращают штурвал до тех пор, пока малая стрелка индикатора не совпадет с красной точкой на шкале, а большая стрелка не примет вертикального положения. Отклонение от последнего может составлять ±5 делений. В этом положении нагрузка 10 кг, создаваемая предварительно сжатой пружиной, будет приложена полностью. Если столик с образцом был случайно поднят слишком высоко, и малая стрелка индикатора перешла за красную точку, необходимо выбрать на испытуемой поверхности другую точку и начать испытание сначала. Затем повернуть ободок индикатора до тех пор, пока ноль черной шкалы (или деление ВЗО красной шкалы) не совпадет с большой стрелкой. Основной «грузовой рычаг освобождают, нажимая слегка (толчком правого большого пальца) на рукоятку, находящуюся с правой стороны прибора, при этом рычаг медленно опускается и нагружает наконечник общей нагрузкой. Отсчет производится после снятия основной нагрузки возвращением пусковой рукоятки в начальное положение при резком замедлении перемещении наконечника, что видно по движению стрелки индикатора. Время выдержки под общей нагрузкой должно быть минимальным и не превышать 1 с.

Таблица 2 – Определение чисел твердости НВ по ГОСТ 9012-59

Содержание отчета

Тема 1.4 Производство черных и цветных металлов Практическая работа 2 Содержание работы 1. Изучить и зарисовать микроструктуры образцов стали и сплавов, предложенных для изучения (указать марку, химический состав, обработку, структурные составляющие). 2. Изучить микроструктуры стали Р18Д2ХНЗА, 1Х18Н9Т и превращения, имеющие место при соответствующей термической обработке. 3. Указать перечень легирующих компонентов наиболее часто вводимых

Оборудование и материалы Для проведения работы необходимо иметь: металломикроскоп (МИМ – 6 или МИМ – 7); набор микрошлифов легированных конструкционных и инструментальных сталей; полировально-шлифовальную установку; реактивы для травления и пасту ГОИ; ванночки для травления; вату и спирт для просушки шлифов; альбом с фотографиями микроструктур легированных, конструкционных и инструментальных сталей. Микроструктура легированных сталей в отожженном и нормализованном состояниях определяется взаимодействием легирующего элемента с железом и углеродом и количественным соотношением легирующего элемента и углерода в стали. Легирующие элементы оказывают различные влияния на устойчивость α – и γ – растворов железа. Так, например, углерод, марганец, никель и некоторые другие элементы повышают точку А4 и снижают точку А3 , расширяя тем самым область γ – фазы и сужая область α – фазы. Вольфрам, кремний, хром, ванадий и другие элементы снижают точку А4 и повышают точку А3 , что приводит к сужению области γ – фазы и расширению области α – фазы. По взаимодействию с углеродом легирующие элементы могут быть разделены на следующие группы: 1. Элементы, не образующие карбиды: никель, медь, кремний, кобальт. 2. Элементы, образующие прочные карбиды: хром, марганец, молибден, вольфрам, титан и др. Карбиды этих элементов характеризуются большой устойчивостью по сравнению с карбидом железа (цементитом). Легирующие элементы, как правило, тормозят рост зерна аустенита при нагреве, поэтому легированную сталь можно обрабатывать в более широком интервале, чем углеродистую, не опасаясь перегрева. Состав, марки и классы сталей, рекомендуемые для микроскопического исследования, могут быть следующие. Хромоникелевая сталь 12Х3А. Химический состав: 0,1 – 0,16% С; 0,3 – 0,6% Mn; 0,6 – 0,9% Cr; 2,8 – 3,2% Ni. Сталь цементуемая. Хром специальных карбидов в стали не образует, а легирует феррит и цементит. Никель полностью растворяется в феррите. После цементации сталь подвергается термической обработке. Структура поверхностного слоя стали 12ХН3А – мартенсит и остаточный аустенит (светлые мелкие зерна) Рисунок 1. Структура сердцевины – мартенсит.

. Хромоникелевая сталь 1Х18Н9Т. Химический состав: 0,12% С; 17 – 20% Cr; до 0,8% Ti, 8 – 11% Ni. Микроструктура стали после закалки состоит из зерен аустенита с наличием двойников и небольшого количества карбидов TiC рисунок 3. Легирующие компоненты в стали влияют следующим образом: хром придает коррозионную стойкость, никель создает аустенитную структуру, а титан предотвращает межкристаллическую коррозию, которая нарушает связь между зернами. Сталь 1Х18Н9Т кислостойкая, не поддающаяся межкристаллической коррозии.

Рисунок 3 - Нержавеющая сталь 1Х18П9Т. Закалка с 1080° С в воде. Зерна аустенита и карбида ТiС. Травление в растворе 3 части НC1 и 1 часть HNO3. х100. Марганцовая сталь Г13. Химический состав: 1,0 – 1,3% С; 12 – 14% Mn. При комнатной температуре в условиях равновесия в сплаве должны присутствовать две фазы: γ – раствор и карбид марганца (Mn3C). При высоких температурах присутствует только γ – раствор. Получение состояния, отвечающего диаграмме фазового равновесия в присутствии высокого содержания марганца очень затруднительно, так как марганец способствует резкому переохлаждению аустенита. В литом состоянии микроструктура стали характеризуется аустенитом и карбидом.

После закалки от температуры 1000 – 10500 С с охлаждением в воде фиксируется аустенитная структура, что сообщает изделию, изготовленному из этой стали, высокую стойкость при истирании и высокую пластичность. Микроструктура образца стали Г13 после закалки приведена на рис. 4. На зернах аустенита имеются линии сдвига, образование которых объясняется тем, что эта сталь легко наклепывается даже при малых степенях деформации, имеющей место при изготовлении шлифа. Инструментальная быстрорежущая сталь Р18. Химический состав: 0,7 – 0,8% С; 3,8 – 4,4% Cr; 17,5 – 19,0% W; 1,0 – 1,4% V;0,4% Mn; 0,4% Si. На рис. 5 показана микроструктура образца в сыром состоянии. Она характеризуется ледебуритной составляющей и аустенитом. Микроструктура стал после ковки и отжига, приведенная на рис. 6, характеризуется сорбитом и карбидами. После закалки с высоких температур микроструктура состоит из зерен аустенита, находящегося в стадии распада на мартенсит, небольшого количества карбидов, преимущественно первичных, не перешедших при нагреве под закалку в твердый раствор рис. 7. После тройного отпуска аустенит распадается и микроструктура характеризуется мартенситом и карбидами рис. 8.

Сплавы на никелевой основе. С очень многими элементами никель образует двойные и тройные твердые растворы (Ni – Fe, Ni Cr – Ti, Ni – Cr – Mo) и промежуточные фазы, которые обладают ценными свойствами. В качестве добавки к никелю используется медь, алюминий, хром, железо, титан в количествах, обеспечивающих получение устойчивости структуры твердого раствора. Например, сплавы типа нихрома идут для изготовления элементов сопротивления, нагревателей, термопар. После закалки и старения рис. 9 структура состоит из зерен твердого хрома и других элементов в никеле с наличием следов двойникования и небольшого количества карбидов титана TiC.

Контрольные вопросы 1.Классификация и маркировка стали: а) по назначению; б) по содержанию легирующих элементов; в) по химическому составу. 2. Дать характеристику конструкционным легированным сталям и их 3. Дать характеристику инструментальным легированным сталям и их 4. Указать свойства жаропрочных и магнитных сталей и область их применения. 5. Обозначение сталей специального назначения.

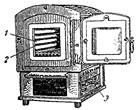

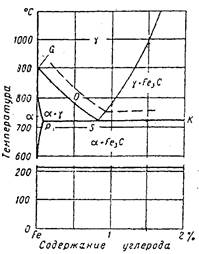

Тема 1.5 Термическая и химико-термическая обработка металлов и сплавов Практическая работа 3 Содержание работы 1. Ознакомиться с устройствами и работой электрохимического оборудования для нагрева стали при термообработке, 2. Правильно назначить температуру нагрева при термообработке для до и заэвтектоидной углеродистой стали, используя диаграмму состояния Fе - Fе С 3. Зарисовать микроструктуру образцов стали закаленной и после отпуска, 4. Зарисовать диаграмму изменения твердости стали в зависимости от температуры отпуска. 5. Кратко описать структуру углеродистой стали, получившейся при закалке и структурного превращения при отпуске. 6. Зарисовать микроструктуру цементированного слоя и описать из чего она состоит. Оборудование и материалы Для проведения работы необходимы: электропечи для нагрева образцов; термопары с гальванометрами; бачки с охлаждающейся жидкостью; образцы (не менее 5 шт.) углеродистой стали в виде шайб диаметром 10 – 15 мм; прибор для измерения твердости (прибор типа Роквелла); полировально-шлифовальная установка; реактивы для травления и паста ГОИ; клещи. Нагреваемые образцы помещают в закрытый муфель 1 электропечи, где они равномерно нагреваются за счет тепла, получаемого от нагревательной обмотки 2. Регулирование температуры в печи производится реостатом 3. Для измерения температуры до 13000С применяют термоэлектрические пирометры. Термопара 1 представляет собой две проволоки 1 и 2, изготовленные из разных металлов или сплавов и спаянные с одного конца (горячий спай термопары). Проволоки соединены медными проводами 4 и 5 с гальванометром II. Если горячий спай 3 подвергать нагреву, то на противоположных концах термопары (холодный спай) появится разность потенциалов, измеряемая в милливольтах. Эта разность потенциалов будет тем больше, чем больше разность температур между горячим и холодным спаями температуры. В гальванометре находится постоянный магнит 6, между полюсами которого находится подвижная катушка 7. К катушке прикреплена стрелка 8, которая может перемещаться по шкале с делением в милливольтах или градусах.

В зависимости от изменяемой температуры в печи применяют различные термопары (табл. 1). Таблица 1

При нагреве металла в атмосфере воздуха, особенно при отпуске, для определения температуры можно пользоваться цветами побежалости. Появление их связанно с интерференцией белого света в пленках окислов железа.

Таблица 2

В качестве охлаждающей жидкости при закалке углеродистой стали применяют воду комнатной температуры свыше 25 – 300 С резко снижает скорость охлаждения, в связи с чем не может обеспечить закалку стали на мартенсит.

Закалка и отпуск стали

Закалка и отпуск служат для улучшения механических свойств стали. Операция закалки состоит в нагреве стали на 30 – 500 С выше точки Ас1 или Ас3, выдержки при этой температуре и последующем охлаждении в различных средах (воде, масле, расплазленных солях). При термической обработке стали возможно получение следующих структурных составляющих. Аустенит (остаточный); в закаленной на мартенсит стали всегда остается некоторое количество остаточного аустенита. Он ничем не отличается от обычного аустенита, т.е. представляет собой твердый раствор углерода в γ – железе. Мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе. Различают мартенсит закалки и мартенсит отпуска. Мартенсит закалки получается непосредственно после закалки и имеет тетрагональную кристаллическую решетку. При рассмотрении микроструктуры закаленной стали на темном фоне аустенита мартенсит виден в виде светлых игл. Троостит – механическая смесь высокодисперсных частиц цементита и феррита. При закалке троостит является продуктом распада аустенита, а при отпуске – продуктом распада мартенсита. Частицы цементита в троостите неразличимы под обычным отечественным микроскопом даже при самом сильном увеличении (2000 раз). Сорбит – механическая смесь цементита и феррита, но более грубого строения, чем троостит. Частицы цементита в сорбите крупнее, чем в троостите, и различимы под микроскопом при увеличении более 500 раз. Различают сорбит закалки и сорбит отпуска – зернистая.

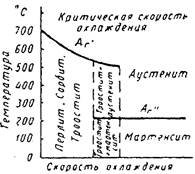

В зависимости от температуры нагрева закалки бывает полная и неполная. Доэвтектоидные стали при закалке нагреваются до температуры выше линии GS, а заэвтектоидные – выше линии SK. При быстром охлаждении стали аустенита полностью превращается в мартенсит рис. 3. Повышение температуры нагрева приводит к укреплению зерна аустенита и к получению более крупноигольчатого мартенсита при закалке рис. 4. В результате полной закалки наряду с мартенситом структура стали характеризуется некоторым количеством непревращенного аустенита. Количество остаточного аустенита заметно увеличивается при наличии в стали легирующего элемента, например, марганца рис. 5. При неполной закалке сталь нагревают до температуры выше линии RSK. Структура неполностью закаленной углеродистой стали характеризуется светлыми зернами феррита и мартенситными участками игольчатого строения рис. 6. Сталь с такой структурой неоднородная и недостаточна тверда, вследствие наличия мягких ферритовых зерен. В производстве неполная закалка доэвтектоидной стали не допускается. В заэвтектоидной стали неполная закалка, осуществляемая нагреванием до температуры, находящейся между Ас1 и Ас3 с последующим быстрым охлаждением, является нормальной термической обработкой и приводит к лучшим результатам, чем полная закалка. Присутствие в структуре, наряду с мартенситом, нерастворившихся зерен цементита дает более высокую твердость, чем при полной закалке. Более низкая температура нагрева исключает перегрев и значительные термические напряжения. На рис.7 приведена часть диаграммы железо – цементит с практически применяемыми температурами закалки до- и заэвтектоидных сталей. Скорости охлаждения, получаемые при применении некоторых наиболее распространенных охлаждающих сред, приведены в табл. 2. Измерение скорости охлаждения приводит к смещению температуры превращения аустенита. На рис. 8 показано влияние скорости охлаждения на температуру распада аустенита в феррито-цементитовые смеси сорбита троостита (точка ArI) и бездиффузионного превращения аустенита в мартенсит (точка ArII). Чем больше скорость охлаждения, тем ниже температура распада аустенита. При очень больших скоростях охлаждения температура превращения аустенита в мартенсит остается примерно на одном уровне. Скорость охлаждения, при которой почти весь аустенит распадается и в структуре стали появляются первые участки мартенсита,

Таблица 3

Называется нижней критической скоростью, а скорость, при которой аустенит не распадается, а превращается в мартенсит, называется верхней критической скоростью. При охлаждении стали со скоростью между верхней и нижней критической происходит частичный распад аустенита в ферито-цементитовую смесь и частичное превращение оставшегося аустенита в мартенсит. Структурными составляющими в этом случае являются светлые иглы мартенсита и темные участки троостита рис. 9. Троостит выпадает в первую очередь и, как правило, располагается по границам аустенитных зерен при более низкой температуре превращается в мартенсит. Троостит представляет собой механическую смесь дисперсных частиц феррита и цементита размером порядка 10-6 см.

Характерной его особенностью является легкая травимость в темный, почти в черный цвет. При охлаждении со скоростью ниже критической происходит полный распад аустенита в феррито-цементитовую с

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 734; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.017 с.) |