Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ознакомление с методикой процесса пайки металловСодержание книги

Поиск на нашем сайте

Цель работы: ознакомление с методикой процесса пайки

Задание В процессе выполнения работы изучить материалы и инструмент, необходимые для проведения пайки (припои, флюсы, паяльники), и технологический процесс пайки мягким припоем.

Материалы и инструмент Для проведения работы необходимы: паяльники для паяния мягкими припоями; шаберы для зачистки; волосяные кисти для смазывания швов кислотой; мягкие легкоплавкие припои; флюсы — хлористый цинк, нашатырь, канифоль; заготовки деталей для пайки; тряпки для протирки швов; кислоту (соляную); ацетон и бензин для промывки швов; 5%-ный раствор кальцинированной соды для промывки швов. Пайка—технологический процесс получения неразъемных соединений при помощи специального сплава, называемого припоем. Для осуществления пайки припой и основной материал нагревают до температуры, при которой первый должен расплавиться, а второй находиться в твердом состоянии. В этих условиях жидкий припой затекает в зазоры между соединяемыми деталями и образует с кромками основного металла новый сплав, который после затвердевания дает паяный шов. Припои Все припои по температуре плавления делятся на две основные группы. К первой группе относятся припои с низкой температурой плавления (с температурой плавления не выше 250—350° С). Эти припои принято называть легкоплавкими или мягкими; к ним относятся сплавы на основе олова, свинца и других, легкоплавких металлов. Они имеют небольшую прочность и применяются для получения несиловых герметических соединений или просто для контакта двух деталей. Ко второй группе относятся припои с высокой температурой плавления (от 400—500 до 1200° С и выше). Такие припои называются тугоплавкими или твердыми. Химический состав припоя определяет температуру плавления припоя, режим пайки, жаропрочность, кислотоупорность, электропроводность шва, одинаковый цвет паяного соединения с основным металлом, соответствие коэффициентов теплового расширения припоя и материала паяного изделия. Легкоплавкие припои. Обычно для пайки используются не чистые металлы, а их сплавы. Наиболее широко применяются оловянно-свинцовые сплавы с добавлением небольшого количества сурьмы. Они обеспечивают пайку почти всех металлов и сплавов, применяемых, в машиностроении. Чистое олово плавится при температуре 232° С, свинец при 327° С, а стандартные оловянно-свинцовые припои в зависимости от химического состава плавятся в интервалах температур от 182 до 277° С. Химический состав и температура плавления стандартных оловянно-свинцовых припоев (ГОСТ 1499-54) приведены в табл. 1.

Таблица 1 - Химический состав и температура плавления оловянно-свинцовых Припоев

По стандарту оловянно-свинцовые припои обозначаются сокращенно ПОС. Цифры, стоящие справа от обозначения припоя, указывают содержание олова в припое. Например, ПОС-90 означает: припой оловянно-свинцовый, содержащий 90% олова. Припой ПОС-90 применяется для пайки внутренних швов хозяйственной посуды и медицинской аппаратуры. Вследствие содержания большого количества олова припой имеет высокие коррозионные свойства. Припой ПОС-61 имеет эвтектический состав и является самым легкоплавким оловянно-свинцовым сплавом: он плавится при температуре 182° С. Этот припой содержит около 2/3 олова и 1/3 свинца, Паять припоем ПОС-61 рекомендуется только в тех случаях, когда при - пайке недопустим высокий нагрев детали (даже местный). В остальных случаях выгодно применять более дешевые оловянно-свинцовые припои с меньшим содержанием олова. Припой ПОС-50 не содержит сурьмы и применяется для пайки авиационных деталей. Припой ПОС-40 рекомендуется для пайки радиаторов, а также электро- радиоаппаратуры, так как он обладает достаточно высокими электро- и теплопроводностью. Припой ПОС-30 может быть использован, для пайки меди, латуки, железа, цинка, оцинкованных листов, белой жести, радиаторов, физико-технических приборов, электро- и радиоаппаратуры. Припой ПОС-30 имеет несколько худшие механические свойства, чем ПОС-40, но он дешевле. Припой ПОС-18 является наиболее дешевым оловянно-свинцовым припоем. Он рекомендуется для пайки меди, латуни, железа, оцинкованных листов, автотракторных деталей и изделий широкого потребления. Вследствие относительно высокой температуры плавления пайка паяльником с использованием этого припоя идет с некоторым затруднением. В ряде случаев для пайки металлов легкоплавкими припоями применяются припои на основе свинца с добавлением небольшого количества серебра и других элементов, в том числе и олова. Содержание последнего колеблется от 0 до 15%, за исключением одного случая, когда содержание олова в припое составляет 30%. Серебро улучшает технологические, механические и антикоррозионные свойства припоя. Химический состав и температура плавления легкоплавких припоев, содержащих серебро, по ГОСТ 8190-56 даны в табл. 2.

Таблица 2 - Химический состав и температура плавления припоев, содержащих серебро

Припой ПСр-2 является по существу припоем ПОС-30, легированным серебром и кадмием. Содержание олова в стандартных легкоплавких припоях, как видно из табл. 1, колеблется от 90 до 18%. Олово является дефицитным металлом, поэтому в ряде случаев в качестве припоев могут быть использованы легкоплавкие сплавы, содержащие олово в небольшом количестве или не содержащие - его совсем. Одним из них является стандартный припой ПОСС4-6, который содержит 4% олова, 6% сурьмы и остальное свинец. Этот припой используют для тех же целей, что и припои ПОС-30 и ПОС-40. В качестве безоловянистых припоев могут быть использованы два сплава следующих составов: 1) 1% цинка, 0,5% кадмия, остальное свинец; 2) 1% цинка, 0,5% марганца, остальное свинец. Температура плавления 335° С. Безолавянистые припои очень вязки, но имеют относительно высокую температуру плавления. Безоловянистым является и стандартный припой ПСр-3 (ГОСТ 8190—56), содержащий 3% серебра, 1% цинка, остальное свинец. Температура плавления 325° С. Алюминиевые сплавы, паянные оловянно-свинцовыми припоями, имеют очень низкие коррозионные свойства. Особенно сильно снижает коррозионную стойкость свинец. Поэтому для пайки алюминиевых сплавов рекомендуется применять припои, не содержащие свинец. Химический состав и механические свойства легкоплавких припоев для пайки алюминия приведены в табл. 3. Первый и второй припои могут быть использованы для пайки конструкций, работающих в интервале температур от —60 до + 175°, а пятый и шестой—от 150 до —60°; остальные припои используются для соединений, работающих при нормальной температуре. Шестой припой применяется также для пайки магния и его сплавов.

Таблица 3 - Химический состав и механические свойства легкоплавких припоев для пайки алюминия

Для соединения деталей пайкой иногда могут быть использованы особо легкоплавкие сплавы (табл. 4), имеющие весьма низкие механические свойства, но обеспечивающие передачу тепла и электрического тока через поверхности контакта, а также герметичность соединения.

Таблица 4 - Химический состав и температура плавления легкоплавких сплавов

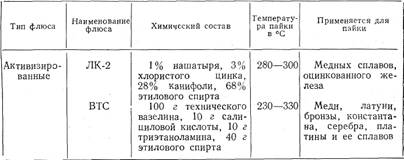

Флюсы Необходимым условием получения высококачественного соединения и в большинстве случаев осуществления самого процесса пайки является удаление окислов с поверхности припоя и паяемого участка изделия. Окислы удаляют с поверхностей припоя и основного металла с помощью флюсов. Флюсы — это различные кислоты, соли или другие химические соединения; воздействие флюса на окислы металлов носит различный характер: Таблица 5 - Флюсы для пайки легкоплавкими припоями

а) флюсы могут вступать в химические соединения с окисной пленкой, в результате чего образуется новое вещество более легкоплавкое, чем окисел, которое всплывает на поверхность расплавленного припоя в виде шлака и предохраняет припой, а также паяемое место изделий от дальнейшего окисления в процессе пайки; б) флюсы могут растворять окислы металлов; в этом случае также образуется легкоплавкий шлак, всплывающий на поверхность шва и создающий защитный слой; в) флюсы образуют в процессе пайки газообразное вещество, которое механически разрушает окислы металлов. Как и припои, флюсы делятся на две основные группы: флюсы для пайки легкоплавкими (мягкими) припоями и флюсы для пайки тугоплавкими (твердыми) припоями. Для пайки легкоплавкими припоями применяются четыре типа флюсов (табл. 5); химически активные или кислотные, бескислотные малоактивные при обычной температуре пайки, некоррозионные активизированные. При пайке легкоплавкими припоями хорошие.результаты дает хлористый цинк, который представляет собой белый порошок, легко вшпывающий влагу из воздуха вследствие сильной гигроскопичности. В процессе нагревания места спая вода испаряется и металл покрывается расплавленной солью, которая предохраняет его от окисления, обеспечивая хороший контакт с припоем. Пайка хлористым цинком производится при температуре выше 263° С (температура плавления хлористого цинка).; Часто для пайки применяется смесь нашатыря с хлористым цинком (25% нашатыря, 75% хлористого цинка). Достоинство такого флюса — низкая температура плавления (179°). Пайка производится при 200° С. Флюсы, содержащие хлористый цинк, при-; меняются для пайки почти всех черных и цветных металлов. Для пайки платиновых контактов, деталей из сплавов платины, никеля и в других случаях.может быть использован флюс Прима 1, представляющий собой раствор хлористого цинка и нашатыря в смеси воды и этилового спирта с добавлением глицерина. Такой флюс приготовляется следующим способом: в смеси глицерина, спирта и дистиллированной воды растворяется хлористый цинк и хлористый аммоний, после чего раствор фильтруется через бумажный фильтр. Полученный флюс хранится в стеклянном сосуде с притертой пробкой. Флюсы кислотного происхождения обеспечивают хорошее качество соединения. После пайки остатки флюса, вызывающие коррозию шва, должны быть тщательно удалены. Для этого шов промывается сначала 5%-ным раствором кальцинированной соды, затем дважды горячей и холодной водой (температура горячей воды; 50—80° С). После промывки детали должны быть высушены в сушильном шкафу при температуре 100—110° С или протерты насухо мягкой ветошью. Удаление остатков флюса не всегда.возможно вследствие разнообразия конструкций, изготовляемых пайкой. Поэтому в ряде случаев для пайки применяются флюсы, остатки которых не вызывают коррозию. К ним относятся безкислотные и антикоррозионные флюсы, широко использующиеся при электрорадиомонтажных работах. В качестве - бескислотных флюсов употребляются канифоль, вазелин и другие органические соединения. Канифоль представляет собой твердое стекловидное вещество, полученное из сосновой смолы. В зависимости от химического состава цвет канифоли меняется от темно-бурого до совершенно прозрачного. При нагревании от 52 до 83° С канифоль размягчается и при температуре 125°С переходит в жидкое состояние. Флюсующее действие канифоли объясняется содержанием в «ей абиетиновой кислоты (С20Нзо;О2), которая растворяет некоторые окислы. При нагревании выше 300—400° С канифоль разлагается с выделением углерода и водорода, что способствует более интенсивному восстановлению окислов паяемого металла. В процессе пайки абиетиновая кислота нейтрализуется содержащимся в канифоли терпентином, вследствие чего остатки флюса не вызывают коррозии соединения. Паяльники Наиболее широко для пайки легкоплавкими припоями применяются ручные паяльные инструменты. Паяльник представляет собой заостренный стрежень прямоугольного или круглого сечения, прикрепленный к стальной державке с деревянной рукояткой. Стержень (щеки) паяльника должен иметь высокую теплопроводность, чтобы тепло его быстро передавалось нагреваемому месту. По этой причине его изготовляют из красной меди (преимущественно из меди марки Ml, содержащей не более 0,1% примесей). По конфигурации паяльники могут быть молотковыми или торцовыми (рис. 1). Выбор типа и веса паяльника зависит от формы и размеров соединяемых деталей, а также от характера паяльных работ. В большинстве случаев применяют молотковые паяльники. Торцовые паяльники используют обычно для пайки труднодоступных соединений (рис. 2). Пайку крупных изделий производят массивными паяльниками.

Нагрев паяльника производят периодически или непрерывно. Для периодического нагрева паяльника используют, например, пламенные или электрические печи, горны, паяльную лампу, ацетиленокислородную горелку. Непрерывный нагрев паяльника осуществляется горелкой, прикрепленной к паяльнику, или электрическим током. Схема паяльника, обогреваемого пламенем горелки, показана на рис. 4. Существуют также паяльники непрерывного действия, обогреваемые горючей жидкостью, например бензином. Бензиновые паяльники (рис. 4) имеют резервуар 1 с горелкой 2. Через края 6.в резервуар поступает воздух, который создает в нем повышенное давление. При открытии запорного крана 3 распыленный бензин через форсунку 4 выходит из горелки, где он поджигается. Образовавшееся пламя напревает рабочую часть паяльника. Испарение бензина на выходе из (форсунки происходит при сгорании бензина, наливаемого в чашечку 5. В дальнейшем необходимая температура для испарения бензина поддерживается за счет пламени горелки. Расход бензина при пайке бензиновым паяльником составляет 0,16—0,2 л/ч. Паяльники с непрерывным нагревом применяют для пайки громоздких деталей, где для прогрева шва требуется значительный подвод тепла. Электропаяльники (рис. 5) применяют преимущественно для монтажных работ. Нагревательный элемент электропаяльника представляет нихромовую проволоку, намотанную на медный стержень паяльника. Обмотка нагревательного элемента изолирована от медного стержня слоем асбеста, слюды или стеклоткани. Иногда нихромовая спираль наматывается на керамическую катушку, надеваемую на стержень. Паяльник соединяется с источником питания шнуром длиной 1,5—2 м. Шнур снабжается штепсельной вилкой. Для обеспечения интенсивного подвода тепла к месту пайки паяльник должен иметь достаточно мощный нагревательный элемент и большую массу стержня. Мощность паяльника выбирается

Рисунок 3 - Паяльник, обогреваемый газовым пламенем

Рисунок 4 - Бензиновый паяльник

Рисунок 5 - Электропаяльники в зависимости от температуры плавления припоя и размеров паяемых деталей. Обычно применяют паяльники мощностью 10, 15, 40, 60, 80, 120, 220 Вт и выше. Например, при монтажных работах для пайки проводов диаметром до 1 мм применяют паяльники мощностью 60—80 Вт с диаметром стержня 10—12 мм. Маломощные паяльники (10—15 Вт) применяют для пайки мелких деталей и тонких проводников (например, токосъемников из драгоценных металлов). Пайку толстых проводов диаметром 5—7 мм, а также крупногабаритных деталей производят паяльниками мощностью 300—400 Вт с массивным стержнем.

Рисунок 6 - Универсальный электропаяльник со сменным нагревательным элементом Питание нагревательных элементов паяльников током производится от осветительной сети или от понижающего трансформатора: В промышленности обычно применяют электропаяльники трех типов: молотковые, торцовые и угловые. Распространенная конструкция молоткового паяльника показана на рис.5, а. Такие паяльники мощностью 300 Вт применяют для пайки открытых швов крупных узлов, проводников больших1 диаметров (3—5 мм) и т. д. Торцовый электропаяльник, изображенный на рис. 5, б, применяют для монтажных работ внутри прибора и в труднодоступных соединениях электрорадиоаппаратуры. При изготовлении электрорадиопроводов и в ряде других случаев часто применяют паяльники с фасонными стержнями. Такие стержни служат для пайки специальных деталей при операциях сборки и монтажа. На рис. 5, в изображен угловой паяльник мощностью 60 Вт, используемый для пайки соединений монтажных планок (расшивочных панелей и других открытых соединений). Длина стержня этого паяльника 150 мм, диаметр 8 мм. При помощи эксцентрикового зажима стержень крепят к корпусу нагревательного элемента. По мере срабатывания стержня (в результате заправок лезвия) он выдвигается из корпуса нагревателя, что удлиняет срок службы паяльника. Применяются также торцовые электропаяльники со сменными стержнями и нагревательным элементом. Сменные нагревательные элементы упрощают ремонт паяльника. На рис.6 показан универсальный электропаяльник со сменным электронагревательным элементом. Подготовка паяльника к пайке состоит, прежде всего, в его обслуживании. Расплавленный припой не прилипает к необлуженному паяльнику, так как поверхность лезвия паяльника покрыта окислами меди. Для облуживания рабочую часть паяльника очищают напильником или наждаком и на нее наносят флюс (например, нашатырь или хлористый цинк). Затем паяльник нагревают до температуры плавления припоя. В процессе нагревания на паяльник наносят флюс по мере его расходования. Нагретый паяльник быстро прижимают к припою.

Рисунок 7 - Типы паяных соединений из плоских - деталей

Облуживать паяльник можно другим способом: очищенный опиловкой паяльник нагревают до температуры 500° С и затем слегка напильником удаляют окалину с рабочей поверхности паяльника; после этого рабочую часть паяльника кладут на нашатырь и несколькими движениями очищают от окислов; при прикосновении паяльником припой быстро растекается по его очищенной поверхности. Практически температура паяльника достаточна для осуществления пайки, если при поднесении тыльной стороны ладони к паяльнику на расстояние 8—10 см будет чувствоваться жар. Технологические основы пайки При пайке металлов применяются различные типы соединений: стыковые, косостыковые, гребенковые, нахлесточные, накладочные, угловые и др. Стыковым называется соединение, при котором детали паяются по торцовым поверхностям (рис. 7, а). Применяется оно в тех случаях, когда 17 не допускается утолщение материала в месте пайки. Стыковое соединение имеет недостаточно высокую прочность вследствие малой площади спая (шва), поэтому его следует по возможности избегать. Более прочным получается соединение встык гребенкой (рис. 7, б). В этом случае площадь шва, а также протяженность могут быть значительно увеличены. Более высокая прочность соединения обеспечивается при косом стыке (рис. 7, в); он, как и стыковое соединение, не увеличивает толщины изделия. Косостыковое соединение применяется при сращивании ленточных пил, при изготовлении баков и сосудов и в других случаях. Недостатком коостыкового соединения является трудоемкая механическая обработка деталей перед пайкой. Наиболее широкое применение при пайке находит соединение внахлестку. Нахлесточным называется соединение, при котором поверхности паяемых деталей частично перекрывают друг друга (рис. 7, г). Обычно принимают длину нахлестки l = (2 Соединение внахлестку дает утолщение детали и некоторое эксцентричное направление нагрузки при растяжении изделия, т. е. усилие Р, действующее на шов, направляются не по одной прямой, а на некотором расстоянии друг от друга. В тех случаях, когда не допускается утолщение стенок деталей, рекомендуется нахлесточное соединение, изображенное на рис. 7, д. Однако такое соединение требует значительной затраты времени на подготовку изделия под пайку. Соединение с накладками осуществляется при помощи одной или двух дополнительных деталей (рис.7, е). Однако накладки увеличивают вес конструкции, поэтому их применяют только при крайней необходимости. Тавровое соединение, т. >е. соединение торца одной детали с боковой поверхностью другой, как это делается при сварке (рис. 7, ж), для паяных конструкций не применяется ввиду низкой прочности такого соединения из-за малой площади шва. Для получения необходимой прочности в паяных изделиях следует отбортовать кромку одной из деталей (рис. 7, з). Пайка часто применяется для получения герметичных сосудов. В этих случаях прочность соединения получается за счет фальцовых швов (рис. 7 и и к), выполняемых механической обработкой. Для пайки фальцовых швов применяют легкоплавкие припои. При пайке пластинок с деталями сплошного или полого сечения, целесообразно в деталях сделать вырезы, как показано на рис. 7, л. Вырезы увеличивают площадь шва и прочность соединения. Основные типы соединений, встречающиеся при пайке трубчатых конструкций, показаны на рис. 8. В тех случаях, когда допускается увеличение наружного диаметра детали в месте пайки при сохранении внутреннего диаметра, применяются соединения, показанные на рис. 8, а — в. Соединение на рис. 8, а осуществляется развальцовкой одной из труб; в соединении на рис.8, б развальцовываются обе трубы, а пайка осуществляется при помощи внутренней накладки; соединение на рис. 8, в производится за счет наружного бужа. Если в конструкции не должно быть утолщения наружного диаметра, то пайка осуществляется при помощи внутреннего бужа (рис. 8, г).

Рисунок 8 - Типы паяных соединений трубчатых конструкций

При пайке труб может быть также соединение с канавкой для припоя (рис. 8, д) и с гребенкой (рис. 8, е). При изготовлении паяных конструкций, кроме рассмотренных, могут применяться и другие типы соединений. Однако во всех случаях детали следует расположить так, чтобы соединение работало на срез, а площадь шва обеспечивала необходимую прочность соединения. Пайка металлов представляет собой комплекс процессов, включающих следующие этапы: 1. Выбор основного металла. 2. Выбор припоя. 3. Выбор способа удаления окисной пленки 'Основного металла и припоя при нагревании. 4. Установление режима пайки. 5. Подготовка деталей к пайке. 6. Нагрев деталей под пайку. 7. Охлаждение деталей после пайки. 8. Обработка паяных изделий. 9. Контроль качества паяных соединений. Основной металл выбирается в зависимости от требований, предъявляемых к паяемой конструкции с учетом ее прочности, коррозионной стойкости, электропроводности, жаропрочности, веса и т. д. При этом в качестве основного металла могут быть использованы сталь, медь, жаропрочные, медные, алюминиевые, магниевые и другие сплавы. Выбор припоя производится на основании требований, которые предъявляются к припоям (см. припои). Удаление окисной пленки с паяемой поверхности производится при помощи флюсов, а также другими специальными способами (созданием защитной газовой среды, созданием/вакуума и т. д.). Установление режима пайки заключается в выборе температуры пайки, продолжительности нагрева и скорости нагрева. Эти элементы режима пайки оказывают существенное влияние на качество паяемого соединения. Температуру пайки устанавливают таким образом, чтобы она превышала температуру плавления припоя на 25—50° С. Прочность паяного шва во многом зависит также от продолжительности нагрева при температуре пайки («ли выдержки). Время выдержки устанавливается с учетом габарита паяемого изделия, зазора между паяемыми деталями, а также химического состава припоя и основного материала. Скорость нагрева паяемых деталей до температуры пайки определяется их размерами, а также теплопроводностью основного материала. Подготовка деталей к пайке состоит в изготовлении заготовок, очистке и сборке. Заготовки изготовляют из листового материала, труб или другого ассортимента в зависимости от конструкций паяемого изделия. После изготовления заготовки подгоняют вручную и отправляют на очистку. Очистка заготовок перед сборкой от грязи, краски ржавчины, окалины, жиров является обязательным процессом при подготовке.изделия к пайке. Грязь и продукты, образовавшиеся в результате сгорания краски или жиров, попадая в шов, снижают его качество. При наличии ржавчины или окалины на соединяемых поверхностях пайка может не произойти. Очистку заготовки от грязи и краски можно производить керосино-кислородной или ацетилено-кислородной горелками. Этот же способ применяют для очистки поверхности металла от окалины. При нагреве окалина растрескивается. Изделие тщательно очищают щеткой. Незначительные загрязнения и ржавчину удаляют наждачной бумагой, пескоструйным аппаратом, шабером или стальной щеткой, а жир с поверхности изделия, погружая изделие в раствор щелочи или поташа. Затем детали промывают водой и высушивают. Пыль, грязь и следы жира удаляют бензином, ацетоном. Способ введения припоя к месту пайки зависит от вида пайки. При пайке ручными паяльными инструментами припой вводится в зазоры между паяемыми изделиями одновременно с их нагреванием. Припои употребляются в виде проволоки, фольги, ленты, порошков или пасты в смеси с флюсом. Наиболее рациональным является размещение припоя сверху соединения. В этом случае под действием собственного веса припой лучше заполняет шов, - особенно если длина нахлестки большая. Рациональные способы размещения припоя -на изделиях перед пайкой показаны на рис. 9 и 10. Завершающей сборочной операцией является закрепление паяемых деталей. Для этой цели детали прихватываются дуговой, газовой или контактной сваркой. Иногда крепление осуществляется развальцовкой, связыванием яихромовой проволокой (рис. 11).

Рисунок 9 - Рациональные способы размещения припоя в паяемом участке при изготовлении точечных деталей: 1 — изделие; 2 — припой.

Рисунок 10 - Закладка припоя в место соединения при пайке штампованных деталей

Рисунок 11 - Способы закреплений деталей перед пайкой: а — кернением; б — связыванием проволокой; в — штифтами- г — точечной сваркой; д — при помощи накатки

Нагрев деталей при пайке осуществляется различными способами. Наиболее широкое распространение в настоящее время получил нагрев паяльником. Охлаждение изделия производят на воздухе. Обработка деталей после пайки состоит в удалении остатков флюса, а также в отделке паяного шва. Отделочные работы состоят в удалении излишков припоя (подтеки, наплавы), зачистке отдельных частей детали, окислившихся при пайке (если это требуется по техническим условиям), и в устранении дефектов шва. Эти работы выполняются механическим способом. Контроль качества паяных соединений и устранение обнаруженного брака являются завершающим этапом технологического процесса.

Методика проведения занятия 1. Выбрать тип паяного соединения. 2. В зависимости от назначения и материала изделия, подлежащего пайке, выбрать припой (см. табл. 1 и 2). 3. Выбрать способ удаления окисной пленки основного металла (см. табл. 5). 4. Подготовить детали к пайке. Замечание При пайке легкоплавкими припоями требуется тщательная подготовка мест соединения друг с другом и хорошая предварительная очистка их от грязи и окислов. Места, подлежащие паянию на заготовках деталей обработать напильником, шабером или наждачной бумагой, после чего тщательно очистить от грязи и жиров кисточкой, смоченной в кислоте. 5. Плотно прижать соединяемые части друг к другу и покрыть место шва флюсом. 6. Нагреть паяльник до требуемой температуры. 7. Произвести процесс пайки. Замечание Для пайки облуженный и нагретый паяльник прижимают к месту соединения. Одновременно к месту пайки подводят припой, который плавится и затекает в зазор соединяемых деталей. После заполнения шва припоем паяльник переносят на соседний участок. Часто припой подводится в соединение при помощи паяльника. Для этого нагретый паяльник соприкасается с припоем, а на паяльнике остается несколько капель жидкого припоя, который и заполняет шов в процессе пайки. При пайке паяльник должен лежать на изделии всем лезвием, а не касаться его кончиком лезвия. Только в этом случае обеспечивается интенсивный прогрев. Припой нужно подводить к шву в месте соприкосновения паяльника с изделием.

Рисунок 12 - Процесс паяния: а — нагрев паяльника; б — зачистка и заправка перегретого паяльника; в — очистка паяльника погружением в раствор хлористого цинка; г — захват паяльником припоя; д — облуживание паяльника на кусковом нашатыре; е — припаивание одной детали к другой

8. После заполнения шва равномерным слоем расплавленного металла убрать паяльник и дать возможность детали и шву медленно остыть. 9. Запаянный шов тщательно промыть, протереть сухими чистыми тряпками и зачистить шабером. 10. В случае необходимости произвести контроль качества паяного соединения. Контрольные вопросы 1. Что такое пайка, где она применяется? 2. Описание преимущества пайки. 3. Что такое припой? 4. Описание свойства, которыми должны обладать припои. 5. Описать легкоплавкие припои и их преимущества. В каких случаях они 6. Описание тугоплавкие припои, их применение, дать их расшифровку. 7. Что такое флюсы, с какой целью они применяются? Классификация 8. Перечислить флюсы для: а) мягких припоев б) твёрдых припоев 9. Правила безопасности при работе с паяльными лампами. 10. Что такое лужение? 11. Особенности паяния сосудов для хранения горючих жидкостей. 12. Основные правила при пайке твёрдыми припоями. 13. Правила техники безопасности при паянии и лужении. 14. Перечислить дефекты пайки. 15. В чём состоит основное назначение паяльника? Вида паяльников. 16. Виды паяных соединений. Составление отчета 1. Задание. 2. Цель работы. 3. Таблицы химического состава применяемого припоя и флюса, 4. Эскиз применяемого паяльника. 5. Эскиз деталей, подлежащих пайке (в сборе). 6. Краткое описание проведенной работы с операционными эскизами (см. рис. 12).

СПИСОК ЛИТЕРАТУРЫ 1. Галактионова, Н.А. Конструкционные материалы и их обработка [Текст] / Н.А. Галактионова.- М.: Машино-строение, 1985.-145 с. 2. Дальский, A.M. Технология конструкционных материалов [Текст] / A.M. Дальский, Т.М. Барсукова, Л.Н. Бухаркин. - М.: Машиностроение, 1993. - 312 с. 3. Кузьмин, Б.А. Технология металлов и конструкционные материалы [Текст] / Б. А. Кузьмин. - М.: Машиностроение, 1989. - 254 с. 4. Лахтин, Ю.М. Материаловедение [Текст] / Ю.М. Лахтин, В.П. Леонтьева. - М.: Машиностроение, 1990. - 294 с. 5. Лахтин, Ю.М. Материаловедение [Текст] / Ю.М. Лахтин [и др.]. 1990. -235с. 6. Лахтин, Ю.М. Материаловедение и термообработка [Текст] / Ю.М. Лахтин - М.: Машиностроение, 1994. - 294 с. 7. Лейкин, Материаловедение [Текст].- М.:Высшая школа, 1971. - 128 с. 8. Рыбаков В.М. «Сварка и резка металлов» [Текст], / В.М. Рыбаков. - М.: 9. Справочник. Электротехнические материалы [Текст].-М.: Энерго-атомиздат, 1988. – 252 с. 10. Схиртладзе, А.Г.Технологические процессы машиностро-ительного производства [Текст] / А.Г.Схиртладзе, С.Г. Ярушин. - М.: Высшая школа, 2000. - 223 с. 11. Фетисов, Г.П. Материаловедение и технология металлов [Текст] / Г.П.

|

||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 649; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |

, где

, где  — толщина листов.

— толщина листов.