Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные правила проведения испытаний

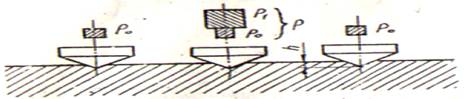

1. Испытуемый образец по механическим свойствам должен по возможности 2. Все поверхностные дефекты (например, окалина, риски, выбоины, вмятины, 3. Толщина испытываемого образца или изделия должна быть такова» чтобы на 4. Нагрузка должна прилагаться по оси вдавливаемого наконечника перпендикулярно к испытуемой поверхности. 5. Образец или изделие, подвергаемые испытанию, должны иметь чистую и плоскую поверхность. 6. Толщина испытываемого образца должна быть не менее десятикратной глубины отпечатка. 7. Шарик перед испытанием необходимо вытереть насухо. 8. Нагрузка должна быть приложена в направлении, перпендикулярном плоско- 9. Центр отпечатка должен находиться от края образца на расстоянии не менее диаметра шарика. От центра соседнего отпечатка на расстоянии не менее двух диаметров шарика. 10. Диаметр отпечатка измеряется с точностью до 0,05 мм при испытании шариками диаметром 5 и 10 мм и с точностью до 0,01 мм при испытании шариком диаметром 2,5 мм. 11. Диаметр отпечатка измеряется в двух взаимно-перпендикулярных направлениях и определяется как среднее арифметическое из двух измерений Измерение твердости по Роквеллу При измерении твердости методом Роквелла в испытуемый образец или изделие вдавливается алмазный конус с углом при вершине 120 или стальной закаленный шарик диаметром 1,588 мм под действием двух последовательно прилагаемых нагрузок - предварительной Ро, и общей Р, которая равна сумме предварительной Ро и основной Р1 нагрузок Р= Ро+Р1. Твердость определяют по глубине внедрения наконечника в испытуемый образец h, измеренной после снятия основной нагрузки Р1 с оставлением предварительной нагрузки Ро (рис. 3.). За единицу твердости по Роквеллу принята условная величина, соответствующая осевому перемещению наконечника но 0,002 мм. В зависимости от материала испытуемого образца твердость измеряют по трем шкалам А,В, С (рис.3).

Рисунок 3 - Схема определения твердости по Роквеллу Поверхность образца для испытания может быть как плоской, так и криволинейной с радиусом кривизны не менее 15 мм. Поверхность должна быть свободна от окалины и других посторонних веществ, на ней не должно быть трещин, выбоин и т. п. Минимальная толщина образца должна быть не менее восьмикратной глубины внедрения наконечника после снятия основной нагрузки. Расстояние от центра отпечатка до края образца или между центрами двух соседних отпечатков – не менее 3 мм. Твердость по Роквеллу измеряют на приборах с ручным или электрическим приводом. Результаты испытания читаются прямо по шкале прибора, без дополнительных измерений. На каждом образце должно быть произведено не менее трех испытаний. Пример обозначения твердости по Роквеллу: 50 HRC (твердость 50 по шкале С). К достоинствам метода Роквелла следует отнести: 1) возможность испытания как мягких, так и твердых материалов; 2) быстроту измерения; 3) сохранение качественной поверхности после испытания, так как отпечаток имеет небольшие размеры. Не рекомендуется применять этот метод для измерения твердости: 1) неоднородных по структуре сплавов, так как это может привести к поломке наконечника; 2) тонких слоев металла (менее 0,3 мм), так как алмазный конус проникает на глубину, превышающую толщину измеряемого слоя, и указывает твердость лежащих ниже слоев металла.

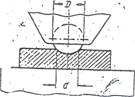

Определение твердости стальным шариком (по Бринеллю) При измерении твердости по Бринеллю стальной закаленный шарик определенного диаметра вдавливается в испытуемый образец или изделие под действием заданной нагрузки в течении определенного времени. Число твердости по Бринеллю (НВ) определяется путем деления нагрузки Р на площадь поверхности сферического отпечатка. Число твердости обозначается знаком НВ, а размерность величины кг/мм2 опускается. Этот метод твердости стандартизирован ТОСТ 9012-59. При испытании на твердость шариком диаметром D=10 мм под нагрузкой Р=3000 кг, с выдержкой 10 с число твердости по Бринелю обозначается символом НВ.

Например: НВ 10/ 3000/10.

Рисунок 4 - Схема испытания на твердость вдавливанием стального шарика.

К онтрольные вопросы 1. Твердость металла, с чем она связана? 2. Перечислить методы испытания для определения твердости. 3. Отличия испытаний по Бринелю и Роквеллу?

Содержание отчета

Тема 1.4 Производство черных и цветных металлов Практическая работа 2

|

||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 257; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.218.230 (0.008 с.) |