Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение твердости по РоквеллуСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

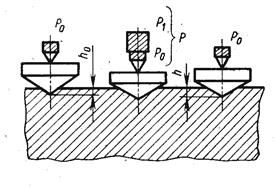

Определение твердости на приборах типа ТК осуществляется вдавливанием алмазного конуса или стального шарика (метод Роквелла) с определением твердости по глубине получаемого отпечатка. При измерении твердости металлов по Роквеллу (ГОСТ 9013-59) наконечник стандартного типа – алмазный конус или стальной шарик вдавливается в испытуемый образец или изделие под действием двух последовательно прилагаемых нагрузок – предварительной Р 0 и общей Р, которая равна сумме предварительной Р 0 и основной Р 1 нагрузок (рис. 4).

Рис. 4. Испытание металла на твердость по Роквеллу

Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Числа твердости по Роквеллу НR выражаются формулами: при измерении по шкалам А и С:

HR = 100 – e

при измерений по шкале В:

HR = 130 – e

Величина е определяется по формуле:

где h 0 – глубина внедрения наконечника в испытуемый образец под действием нагрузки P 0; h – глубина внедрения наконечника в испытуемый образец под действием общей нагрузки Р, измеренной после снятия основной нагрузки Р 1 и оставленной предварительной нагрузки Р 0. Твердость по шкале С измеряется вдавливанием в испытуемый образец алмазного конического наконечника под действием двух последовательно прилагаемых нагрузок:

Р = 10 + 140 = 150 кгс

Например, HRC 60 означает, что твердость материала составляет 60 единиц по Роквеллу по шкале С с нагрузкой 150 кгс. При измерении твердости алмазным конусом с общей нагрузкой 60 кгс значение твердости также характеризуется цифрой, указываемой стрелкой на черной совмещенной шкале С циферблата, но обозначается НRА. Например, НRА 82 означает, что твердость материала составляет 82 единицы с нагрузкой 60 кгс при вдавливании алмазного конуса. При измерении по шкале А:

Р = 10 + 50 = 60 кгс

Числа НRА можно перевести на числа НRС по формуле:

НRС = 2 НRА – 104

Твердость по красной шкале В измеряется вдавливанием в испытуемый образец стального шарика Æ1/16" (1,588 мм) под действием двух последовательно прилагаемых нагрузок:

Р = 10 + 90 = 100 кгc

Твердость обозначается НRВ. Например, НRВ 90 означает, что твердость материала составляет 90 единиц с нагрузкой 100 кгс при вдавливании стального шарика. Пределы измерения твердости по указанным шкалам приведены в табл. 3 Правильность показания прибора контролируется эталонным бруском. Числа твердости по Роквеллу можно перевести в числа твердости по Бринеллю пользуясь специальной таблицей (прил. 1).

Таблица 3 Пределы измерения твердости

Расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и 4 мм при вдавливании шарика. Толщина образца должна быть не менее 10-кратной глубины отпечатка. Твердость следует измерять не менее чем в трех точках (особенно алмазным конусом), для расчета лучше принимать среднее значение результатов второго и третьего измерения, образец для измерений должен иметь тщательно отшлифованную плоскую поверхность и противоположная поверхность должна быть параллельной, ровной и зачищенной.

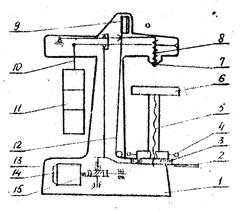

Практика определения твердости по Роквеллу 1. Пользуясь табл. 3 для заданного образца выбрать нужную шкалу твердости и установить соответственно сменный груз 11 (рис. 5). 2. Установить в шпиндель 8 выбранный наконечник и закрепить его винтом. 3. В зависимости от размеров и формы изделия выбрать и закрепить столик 6. 4. Установить приготовленный испытуемый образец на столик. 5. Вращением маховика 4 приблизить образец к наконечнику и, продолжая плавное вращение маховика, вдавливать наконечник в поверхность до тех пор, пока малая стрелка установится против красной точки. Это означает, что наконечник вдавился в образец под действием предварительной нагрузки, равной 10 кгс. Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и различной степени шероховатости поверхности образца на результаты измерения. 6. Для точности измерений установить с помощью барабана индикатора 3 цифру 0 на черной шкале против большой стрелки, отклонение которой от вертикали допускается в пределах ±5 единиц шкалы. 7. Сообщить наконечнику основную нагрузку нажатием клавиши 2. Приведение в действие основной нагрузки осуществляется с помощью привода от электродвигателя, работавшего непрерывно. После окончания вдавливания основная нагрузка автоматически снимается. При этом большая стрелка индикатора перемещается по часовой стрелке и указывает на шкале индикатора число твердости но Роквеллу. 8. Снять предварительную нагрузку вращением маховика 4 против часовой стрелки. 9. Повторить испытание еще два раза и, опустив столик вращением маховика 4 против часовой стрелки, снять образец.

Рис. 5. Схема прибора Роквелла: 1 – станина; 2 – клавиша; 3 – барабан индикатора; 4 – маховик; 5 – винт подъемный; 6 – стол сменный; 7 – оправка; 8 – шпиндель; 9 – индикатор; 10 – подвеска; 11 – грузы; 12 – тросик; 13 – тумблер; 14 – электродвигатель; 15 – привод.

Порядок выполнения работы

1. Изучить принципиальное устройство приборов для определения твердости металлов: пресс Бринелля и пресс Роквелла. 2. Изучить порядок проведения замеров. 3. Произвести замеры твердости образцов на изученных приборах. 4. Оформить протоколы замеров. Контрольные вопросы. 1. Что такое твердость? 2. Методы определения твердости. 3. Сущность определения твердости по Бринеллю. 4. Режимы для определения твердости по Бринеллю. 5. Недостатки измерения твердости по Бринеллю. 6. Сущность определения твердости по Роквеллу. 7. Выбор шкалы, величины общей нагрузки и геометрической формы наконечника по Роквеллу. 8. Единицы измерения твердости по Бринеллю. Приложение 1 Таблица сопоставления чисел твердости, определяемых различными методами

ЛАБОРАТОРНАЯ РАБОТА №2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1026; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.006 с.) |