Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Использование технологии нейронных сетей для решения задач диагностикиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Интеллектуальные системы на основе искусственных нейронных сетей (ИНС) позволяют с успехом решать проблемы распознавания образов, выполнения прогнозов, оптимизации, ассоциативной памяти и управления. Подобно биологической нейронной системе ИНС является вычислительной системой с огромным числом параллельно функционирующих простых процессоров с множеством связей. Модели ИНС в некоторой степени воспроизводят "организационные" принципы, свойственные мозгу человека. По аналогии с биологическим нейроном искусственный нейрон также имеет синапсы, ячейку нейрона и аксон. Аксон - выходная связь нейрона, с которой сигнал поступает на синапсы следующих нейронов. Каждый синапс характеризуется величиной синаптической связи или ее весом wi, который по физическому смыслу эквивалентен электрической проводимости. В ячейке нейрона суммируются все входы, что определяет текущее состояние нейрона. Текущее состояние нейрона определяется, как взвешенная сумма его входов:

Выход нейрона есть функция его состояния:

Нелинейная функция f называется активационной и может иметь различный вид. Одной из наиболее распространенных является нелинейная функция с насыщением, так называемая логистическая функция или сигмоид (т.е. функция S -образного вида):

ИНС может рассматриваться как направленный граф со взвешенными связями, в котором искусственные нейроны являются узлами. По архитектуре связей ИНС могут быть сгруппированы в два класса: сети прямого распространения, в которых графы не имеют петель, и рекуррентные сети, или сети с обратными связями. Очевидно, что процесс функционирования ИНС, то есть сущность действий, которые она способна выполнять, зависит от величин синаптических связей, поэтому, задавшись определенной структурой ИНС, отвечающей какой-либо задаче, разработчик сети должен найти оптимальные значения всех весовых коэффициентов. Этот этап называется обучением ИНС, и от того, насколько качественно он будет выполнен, зависит способность сети решать поставленные перед ней проблемы во время эксплуатации. На этапе обучения кроме параметра качества подбора весов важную роль играет время обучения. Как правило, эти два параметра связаны обратной зависимостью и их приходится выбирать на основе компромисса. Наиболее распространенным алгоритмом обучения является алгоритм обратного распространения ошибки. Суть алгоритма - распространение сигналов ошибки от выходов ИНС к ее входам, в направлении, обратном прямому распространению сигналов в обычном режиме работы. Согласно методу наименьших квадратов, минимизируемой целевой функцией ошибки ИНС является величина:

где yjp ( N )– реальное выходное состояние нейрона j выходного слоя N нейронной сети при подаче на ее входы p -го образа; djp – идеальное (желаемое) выходное состояние этого нейрона. Суммирование ведется по всем нейронам выходного слоя и по всем обрабатываемым сетью образам. Минимизация ведется методом градиентного спуска, что означает подстройку весовых коэффициентов следующим образом:

Здесь wij – весовой коэффициент синаптической связи, соединяющей i -ый нейрон слоя n -1 с j -ым нейроном слоя n, η – коэффициент скорости обучения, 0< h <1. В настоящее время метод ИНС активно используется для решения следующих энергетических и электротехнических задач: предсказание нагрузки; прогнозирование температуры окружающей среды с целью прогнозирования нагрузки; управление потоками электроэнергии в сетях; обеспечение максимальной мощности; регулирование напряжения; диагностика энергосистем с целью определения неисправностей; оптимизация размещения датчиков для контроля безопасности энергосистем; мониторинг безопасности энергосистем; обеспечение защиты трансформаторов; обеспечение устойчивости, оценка динамического состояния и диагностика генераторов; управление турбогенераторами; управление сетью генераторов; управление мощными переключательными системами; моделирование асинхронного двигателя; диагностика и мониторинг нагрева трансформаторов.

Контрольные вопросы 1 Что является основной задачей технической диагностики? 2 Что называется алгоритмом распознавания? 3 Чем отличаются вероятностный и детерминистский подход к задаче распознавания технического состояния оборудования? 4 Чем отличаются аналитические, эмпирические и полуэмпирические способы формирования математических моделей объектов и систем диагностирования? 5 Объясните закономерности поведения «кривой жизни» технических изделий. 6 Что такое «мера повреждений» и как она определяется? 7 Что такое «плотность гамма-распределения»? 8 Поясните график многостадийной модели процесса накопления повреждений. 9 Что такое «технический ресурс» оборудования? 10 В чем отличие нейронных сетей от обычных вычислительных систем?

ЛЕКЦИЯ 3. МЕТОДЫ ДИАГНОСТИКИ Тепловые методы диагностики Температура является мерой внутренней энергии тел. В процессе теплообмена энергия от более нагретого тела переходит к менее нагретому до установления теплового равновесия и выравнивания их температур. Это характеризует температуру как физическую величину, определяющую направление передачи тепловой энергии. Основной характеристикой температурного поля, являющейся индикатором дефектности, служит величина локального температурного перепада. Координаты места перепада, топология температурного поля и его величина в градусах являются функцией большого количества факторов. Эти факторы можно разделить на внутренние и внешние. Внутренние факторы определяются теплофизическими свойствами контролируемого объекта и дефекта, а также их геометрическими параметрами. Эти же факторы определяют временные параметры процесса теплопередачи, в основном, процесса развития температурного перепада. Внешними факторами являются характеристики процесса теплообмена на поверхности объекта контроля и мощность источника нагрева. Для измерения температуры применяются контактные и бесконтактные методы. Контактное измерение температуры осуществляется с помощью жидкостных и манометрических термометров, термопар, термометров сопротивления, термоиндикаторов. Бесконтактные методы теплового контроля основаны на использовании инфракрасного излучения, испускаемого всеми нагретыми телами. Инфракрасное излучение занимает широкий диапазон длин волн от 0,76 до 1000 мкм. Спектр, мощность и пространственные характеристики этого излучения зависят от температуры тела и его излучательной способности, обусловленной, в основном, его материалом и микроструктурными характеристиками излучающей поверхности. При повышении температуры мощность излучения быстро растет, а ее максимум сдвигается в область более коротких длин волн. По характеру получения информации различают пирометры для локального измерения температуры в данной точке объекта и пирометры для анализа температурных полей – тепловизоры. По принципу действия различают яркостные, цветовые и радиационные пирометры. Принцип действия яркостных пирометров основан на зависимости спектральной яркости нагретых тел от температуры, описываемой законами Планка и Вина. Действие цветовых пирометров основано на сравнении интенсивности излучения объекта в двух спектральных диапазонах. Логарифм их отношения обратно пропорционален цветовой температуре объекта. Действие радиационных пирометров основано на использовании закона Стефана-Больцмана, выражающего зависимость излучаемой телом энергии от его температуры. В настоящее время наблюдается интенсивное применение тепловидения по всему циклу производства и распределения электроэнергии от электростанций до потребителей электроэнергии. В основе тепловидения лежит возможность получения видимого изображения объектов по их тепловому (инфракрасному) излучению, что позволяет оценить распределение тепловых полей и, как следствие этого, определить температуру любой точки на поверхности объекта. Основным элементом тепловизионной системы является компактная тепловизионная камера, позволяющая выполнять снимки объекта в инфракрасном диапазоне. Современные тепловизионные камеры имеют высокую разрешающую способность и имеют возможность выявлять разницу температур на поверхности с точностью до 0,05 о С. Высокая мобильность и бесконтактный принцип работы позволяют применять камеру для обследования любых объектов, в том числе и с воздуха, например, с борта вертолета. Кроме того, в состав тепловизионной системы входят персональный компьютер и программное обеспечение, предназначенные для обработки полученных камерой снимков и создания баз данных по результатам обследований. Тепловизионной метод обладает огромным потенциалом для диагностики и оценки состояния энергетического оборудования. Он выявляет дефекты на ранней стадии их развития, что позволяет планировать объемы и сроки ремонта оборудования по его фактическому состоянию. Особая ценность тепловидения в том, что диагностика осуществляется без вывода оборудования из работы. К настоящему времени накоплен значительный опыт применения инфракрасной техники на предприятиях электроэнергетики. К примеру, в РАО «ЕЭС России» разработаны методики тепловизионной диагностики практически для всех видов электрооборудования. Метод стал нормативным и включен в шестое издание РД 34.45 - 51.300 - 97 – «Объем и нормы испытаний электрооборудования». Это положило начало массовому применению метода во всех энергосистемах. А опыт применения тепловидения в АО «Ленэнерго» показал его значительную эффективность, особенно при контроле контактных соединений. Так, например, при первом обследовании распределительного устройства отбраковывается до 1 - 2 % всех контактных соединений, что реально позволяет предотвратить аварийные ситуации. Тепловизионной метод с успехом применяют при контроле систем охлаждения, состояния активной стали, подшипников, обмоток, систем возбуждения и щеточно-контактного аппарата крупных электрических машин. На силовых трансформаторах тепловидение позволяет выявлять очаги возникновения полей рассеяния, нарушения в работе охлаждения, дефекты маслонаполненных вводов и токоведущих частей. При обследовании коммутационных аппаратов инфракрасной диагностике подлежат токосъемные и дугогасительные устройства, аппаратные зажимы и вводы. Контролю подлежат также измерительные трансформаторы, вентильные разрядники, ограничители перенапряжения, воздушные линии электропередач, опорная и подвесная изоляции. Говоря о возможностях и опыте применения тепловидения для решения задач диагностики электроэнергетического оборудования, следует указать следующие достоинства этого метода: - позволяет получать такую информацию об объектах обследования, которую получить другими методами невозможно или технически настолько сложно, что теряется экономическая целесообразность работы; - тепловидение дает возможность проведения обследования большого количества объектов в кратчайшие сроки и с минимальными затратами; - обследования проводятся без вывода из эксплуатации объекта диагностики и при его номинальных параметрах работы; - широкий спектр объектов для применения метода позволяет эффективно использовать тепловизионную систему как в целях энерго- и ресурсосбережения, так и для повышения надежности и эффективности работы инженерных систем, снижения аварийности, повышения уровня безопасности оборудования, снижения затрат на его эксплуатацию. Для использования всех возможностей тепловизионного метода диагностики необходимо наличие нескольких условий: - наличие современного тепловизора – удобного в применении, дающего высокоинформативную тепловизионную картину; - наличие хорошо подготовленных специалистов по инфракрасной компьютерной термографии, владеющих знаниями в области теплофизики, знающих устройство и принципы работы электроэнергетического оборудования; - наличие методической базы и программного обеспечения, позволяющих достоверно оценивать состояния оборудования.

Вибродиагностика

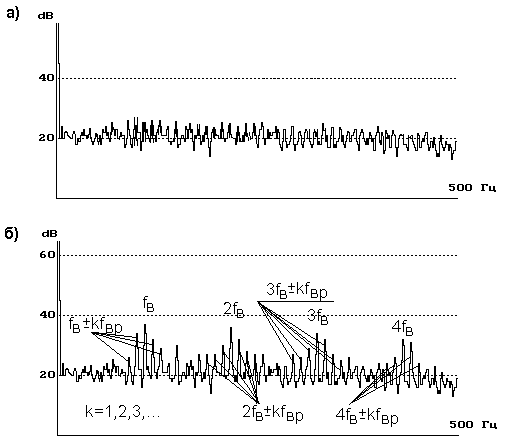

Любое электрообоpудование, имеющее вpащающиеся или перемещающиеся части, создает механические колебания. Использование механических колебаний, как показатель состояния оборудования, является признанным методом технической диагностики и называется вибродиагностикой. Совpеменная вибpодиагностика включает в себя не только простое определение общего уровня механических колебаний, но и анализ спектpов вибpации, фоpмы волны колебаний, фазовых углов колебаний, спектpов огибающей высокочастотной вибpации и т.д. Применение современных методов вибродиагностики позволяет получить предупреждение о неисправности или поломке на ранней стадии развития дефекта. Анализ развития во времени частотных составляющих спектра вибрации позволяет определить момент, когда неисправность достигнет критического уровня, и принять меры для предотвращения простоя или аварии. Изменение характерного (базового) спектра вибрации используется не только как предупреждение о приближающемся выходе из строя, но и для определения имеющейся неисправности. Определение типа неисправности или дефектной части оборудования до того, как оно будет выведено из работы, дает ценную информацию для правильной подготовки и проведения ремонта. Используя совpеменное вибpодиагностическое обоpудование, можно выявить заpождающиеся неиспpавности подшипников скольжения и качения, дефекты зубозацепления и ременных передач, дефекты электpодвигателей электрического характера, изгиб вала, ослабление механических связей, дефекты различных элементов оборудования (лопаток, крыльчаток, ножей) и т.п. Стоит отдельно выделить такие направления вибродиагностики как балансировка роторов в рабочем положении и центровка валов. Эти неисправности являются наиболее часто встречающимися на практике. Разработанные методики позволяют точно определить наличие небаланса и расцентровки и устранить их. Вибрационный мониторинг. Его объектами являются прежде всего машины и оборудование - источники вибрации. Отличительной особенностью таких объектов можно считать наличие в них колебательных сил, возникающих, например, при движении отдельных узлов или потоков жидкости (газа), при действии переменных электромагнитных полей. Только в редких случаях объектами мониторинга может быть оборудование, не являющееся источником колебательных сил и вибрации, но по которому распространяется вибрация от другого источника. Назначением вибрационного мониторинга является обнаружение изменений вибрационного состояния контролируемого объекта в процессе эксплуатации, причинами которых во многих случаях являются дефекты. Мониторинг машин и оборудования проводится, прежде всего, по низкочастотной и среднечастотной вибрации, которая хорошо распространяется от места формирования до точек ее контроля. Число таких точек может быть сведено к минимуму, до одной-двух на каждый объект мониторинга, имеющий общий корпус, а измерения вибрации могут проводиться без изменения режима работы объекта. В системе мониторинга, если она не включена в систему быстродействующей аварийной защиты, может использоваться аппаратура с одним каналом измерения вибрации, к которому последовательно подключаются все используемые датчики вибрации. Вибрационная диагностика. Ее объектами являются те же машины и оборудование, которые охватываются системами вибрационного мониторинга. В отличие от мониторинга назначением вибрационной диагностики в процессе эксплуатации оборудования является обнаружение изменений и прогноз развития не вибрационного, а технического состояния, причем каждого из его элементов, для которого существует реальная вероятность отказа в период между ремонтами. Для этого измеряется не только низкочастотная и среднечастотная, но и высокочастотная вибрация, а также используются более сложные, чем при мониторинге, методы анализа вибрации, позволяющие получать полный объем диагностической информации. Вибрация измеряется на каждом диагностируемом узле или, по крайней мере, в точках перехода высокочастотной вибрации от диагностируемого к другим узлам объекта, доступным для измерения вибрации. Используемая аппаратура также может иметь только один канал измерения и анализа вибрации. Балансировка роторов. В процессе эксплуатации машин их вибрация на частоте вращения ротора может расти и для ее снижения приходится балансировать ротор непосредственно на месте эксплуатации каждой машины. Объектами балансировки на месте эксплуатации, как правило, являются машины, в которых есть доступ к плоскостям балансировки, т.е. к местам, в которых на вращающихся частях можно закреплять балансировочные массы. Основным назначением балансировки является уравновешивание ротора и, тем самым, снижение низкочастотной вибрации машины. Но вибрация на частоте вращения ротора далеко не всегда определяется центробежными силами, поэтому добиться значительных и стабильных результатов в большинстве случаев удается лишь с помощью средств, определяющих причины роста вибрации в каждом случае, т.е. решающих и диагностические задачи. Балансировка на месте эксплуатации машины проводится по вибрации и с помощью тех же приборов, что и вибрационная диагностика. Основные методы мониторинга и диагностики. Основной метод вибрационного мониторинга - наблюдение за изменением энергетических параметров вибрации машины и, прежде всего, мощности (уровня) отдельных компонент вибрации. Особенности любого подхода к решению задач мониторинга определяются тремя главными факторами. Первый - выбор точек измерения вибрации, второй - количества разделяемых компонент и третий - интервалов между измерениями. Эффективность мониторинга зависит от количества компонент вибрации, доступных для измерения. Чтобы увеличить их число в машинах с вращающимися узлами производится узкополосный спектральный анализ вибрации, наиболее эффективный для анализа периодических компонент сигнала. В качестве примера на рисунке 3.1 приведены спектры вибрации машины без дефектов и после появления дефектов, сопровождающихся ростом уровня (мощности) многих составляющих спектра вибрации. Мониторинг вибрационного состояния машины в этом случае заключается в сравнении уровня отдельных составляющих с указанными на рисунке 3.2 порогами и анализ изменений уровня отдельных составляющих за время эксплуатации. В практической диагностике машин по вибрации существует два основных подхода к решению диагностических задач. В первом случае диагностика выполняется только после обнаружения изменений вибрационного состояния машины средствами мониторинга и ее задачей является интерпретация этих изменений. Однако мониторинг проводится, как правило, по низкочастотной и среднечастотной вибрации, реагирующей на появление, в основном, только развитых дефектов. Именно они приводят к заметным изменениям энергетических параметров вибрации, превышающим их естественные флуктуации при смене режимов работы машины. Второй подход заключается в использовании тех методов и средств диагностики, которые обнаруживают основные виды дефектов на этапе их зарождения еще до того, как произойдут существенные энергетические изменения в сигнале вибрации машины в целом. Обнаружение дефектов на этапе зарождения дает возможность наблюдать за их развитием и своевременно планировать работы по ремонту и обслуживанию машины.

Для обнаружения зарождающихся дефектов во вращающихся узлах используются естественные диагностические признаки, определяемые путем спектрального анализа самого сигнала вибрации или колебаний мощности его компонент (спектральный анализ огибающей). Так, основным признаком дефектов в подшипниках является изменение свойств сил трения и возбуждаемой ими высокочастотной вибрации. Эти изменения, заключающиеся либо в появлении микроударов, либо в периодическом изменении коэффициента трения при контакте дефектных участков поверхностей трения, легко обнаруживаются при спектральном анализе огибающей высокочастотных составляющих вибрации корпуса подшипникового узла, возбуждаемых силами трения (рисунок 3.3).

Спектральный анализ вибрации электрических машин на низких и средних частотах, измеряемой в разных направлениях, дает возможность идентифицировать практически все дефекты электромагнитной системы электрических машин, кроме старения изоляции, так как до момента пробоя изоляции электромагнитное поле и вибрация машины не изменяются. Еще одно свойство вибрации используется для обнаружения дефектов роторов, особенно высокооборотных машин, которое связано с изменением величины и структуры центробежных сил. В зависимости от вида дефекта растет низкочастотная вибрация и определенным образом изменяется ее спектральный состав, что и используется для его идентификации. Таким образом, по сигналу вибрации могут быть обнаружены практически все виды зарождающихся дефектов во вращающемся оборудовании без привлечения для диагностики других видов физических процессов. А это означает, что для перехода на обслуживание и ремонт этого оборудования по фактическому состоянию могут использоваться стационарные и переносные системы вибрационной диагностики, не требующие встраивания измерительных датчиков в оборудование и его узлы.

Структура систем вибрационного мониторинга и диагностики. Структура переносной системы глубокой диагностики вращающегося оборудования содержит датчик вибрации, устройство для анализа сигнала вибрации, компьютер и программное обеспечение для диагностики узлов этого оборудования. Для машин, частота вращения которых в момент измерения вибрации точно неизвестна, кроме датчика вибрации используется еще и датчик оборотов ротора. Основным требованием, предъявляемым к датчику вибрации, является возможность измерения как высокочастотных, так и низкочастотных составляющих вибросигнала. Устройство для анализа вибрации должно обеспечивать узкополосный спектральный анализ как самого сигнала вибрации, так и огибающей его высокочастотных составляющих, предварительно выделенных из сигнала полосовым фильтром. Устройство может быть выполнено либо в виде отдельного прибора, либо в виде плат для персонального компьютера. Системы глубокой диагностики машин по вибрации могут выпускаться для предремонтной дефектации машин, для их выходного контроля после изготовления или ремонта, для наблюдения за состоянием машин или их узлов в процессе эксплуатации. Отличаются они лишь особенностями программного обеспечения. Так, машины после ремонта и монтажа на месте эксплуатации не имеют достаточной приработки, поэтому для их диагностики в большей степени используется низкочастотная и среднечастотная вибрация, а эталон бездефектной машины (узла) автоматически строится по множеству одинаковых машин. При предремонтной дефектации в полной мере используются и диагностические признаки дефектов, содержащиеся в высокочастотной вибрации, а эталон также строится по множеству машин. В процессе эксплуатации, в отличие от предремонтной дефектации, эталоны строятся по первым трем измерениям, а после последующих измерений автоматически адаптируются. Система глубокой диагностики вращающегося оборудования при отсутствии системы мониторинга легко может взять на себя ее функции. Необходимо только дополнительно использовать программное обеспечение для мониторинга, назначением которого является планирование измерений, хранение результатов измерений в базе данных, сравнение их с пороговыми значениями, устанавливаемыми автоматически или вручную пользователем, и наблюдение за развитием изменений, происходящих в сигнале вибрации или в его отдельных спектральных составляющих. Рассматриваемая система глубокой диагностики может быть расширена и до стационарной системы мониторинга и диагностики. Для этого необходимо дополнить систему группой датчиков вибрации и электронным управляемым коммутатором (между датчиками и устройством анализа сигнала вибрации), программой автоматического управления системой, обеспечивающей планирование и автоматическое управление измерениями, и выходным устройством сигнализации (рисунок 3.4).

Новое поколение систем мониторинга и глубокой диагностики вращающегося оборудования по вибрации дает возможность в кратчайшее время перейти на обслуживание и ремонт по фактическому состоянию электрических двигателей как основного, так и вспомогательного технологического оборудования. Для этого не требуется на все виды оборудования устанавливать дорогостоящие стационарные системы непрерывного мониторинга. Достаточно использовать переносные системы мониторинга и глубокой диагностики, позволяющие обнаруживать практически все виды дефектов на стадии зарождения за много месяцев до аварии, и своевременно планировать сроки и объемы ремонта. Метод частичных разрядов Одним из методов диагностики, которые обеспечивают контроль текущего состояния электрооборудования на месте его установки под рабочим напряжением в процессе нормальной эксплуатации, является метод контроля состояния высоковольтной изоляции оборудования по характеристикам частичных разрядов (ЧР). Этот метод позволяет выявлять дефекты изоляции на самых ранних стадиях их возникновения, отслеживать их развитие, оценивать текущее состояние изоляции и возможность дальнейшей эксплуатации оборудования. Серьезные дефекты изоляции обычно обнаруживаются на стадии приемо-сдаточных высоковольтных испытаний и испытаний на месте монтажа. Если оборудование прошло эти испытания, то необнаруженные (или не проявившиеся) при их проведении дефекты изоляции (которые практически всегда имеются), не приводят к полному пробою изоляции в нормальных рабочих условиях. Однако, при дальнейшей эксплуатации оборудования, эти дефекты развиваются и растут. Их рост обусловлен появлением сравнительно небольших электрических разрядов в зоне повышенной напряженности поля вблизи дефекта, которые называют частичными разрядами. Под действием ЧР начинается разрушение изоляции, размер дефектной области и интенсивность разрядов увеличиваются. По мере развития дефекта энерговыделение в его зоне растет, и разрушение изоляции ускоряется за счет термических процессов. Увеличение дефектной области приводит к росту напряженности поля в оставшейся части изоляционного промежутка, и, когда дефектная зона достигает достаточно больших размеров, становится возможным сквозной пробой изоляции. Как правило, при отсутствии экстремальных воздействий (типа перенапряжений), процесс развития дефекта от зародышевой стадии до полного пробоя длится от нескольких месяцев до нескольких лет. Таким образом, появление частичных разрядов свидетельствует о наличии дефекта изоляции, причем ЧР достигают обнаружимого уровня уже на самой ранней стадии развития дефекта. Измерение ЧР может проводиться в процессе нормальной работы оборудования без вывода его из эксплуатации. Возникновение электрического разряда вызывает сигналы трех типов: электрического, электромагнитного и акустического. Первые два типа сигналов различаются несколько условно, т.к. электрический сигнал всегда сопровождается электромагнитным, и различие между ними скорее относится к методам регистрации - электрический сигнал измеряется в проводах, а электромагнитный сигнал регистрируется с помощью антенны. Соответственно, для регистрации ЧР можно использовать электрические (подключаемые к входным или выходным шинам оборудования или шинам его заземления через конденсатор связи или трансформатор тока), электромагнитные (радиоприемники с антенной наружной или внутренней установки) и акустические (внутренние или наружные) датчики. Наиболее чувствительными к сигналам ЧР являются электрические датчики, подключенные к высоковольтной шине контролируемого оборудования через конденсатор связи. Однако конденсатор связи имеет большие габариты и вес и практически не может использоваться при полевых работах. Поэтому электрические датчики обычно подключаются к ПИНам или измерительным выводам высоковольтных вводов (емкость которых используется как конденсатор связи) или к высокочастотным трансформаторам тока, надетым на провода заземления элементов высоковольтного оборудования, имеющих емкостную связь с высоковольтной шиной. Обычно электрические датчики способны дать лишь очень грубую локализацию источника сигналов ЧР, основанную только на сравнении интенсивностей сигналов в различных точках оборудования. Локализация источника путем анализа временных задержек электрических сигналов требует весьма дорогостоящего оборудования и дает результаты только в распределенных системах с коаксиальной структурой, таких, как элегазовые КРУ. Поэтому для локализации дефекта обычно используют акустические датчики, которые имеют значительно меньшую чувствительность, но, благодаря сравнительно низкой скорости распространения акустических сигналов, позволяют провести довольно точную локализацию источника сигналов внутри объекта. При этом измеряется задержка момента прихода акустического импульса относительно электрического сигнала в нескольких точках оборудования и, на основании этого, вычисляется ориентировочное положение источника с учетом конструкции конкретного объекта. Акустические датчики практически не подвержены внешним помехам на силовом оборудовании подстанций (исключая двигатели и генераторы). Электромагнитные датчики регистрируют электромагнитные сигналы ЧР с помощью антенны. Этот метод является одним из самых первых и наиболее удобных методов регистрации ЧР, т.к. обеспечивает дистанционные измерения без подключения к объекту. В последние годы происходит переход к использованию диапазона частот от нескольких сотен мегагерц до нескольких гигагерц. В этом диапазоне частот уровень помех значительно ниже и можно использовать антенны с высокой степенью направленности, обеспечивающие локализацию источника сигналов с точностью до нескольких десятков сантиметров. Эти датчики наиболее чувствительны к дефектам в наружных частях оборудования (таких как вводы и изоляторы), сигналы от дефектов расположенных внутри металлического бака сильно ослабляются. Наибольшие трудности при измерении электрических сигналов ЧР в условиях эксплуатации вызывает отделение сигналов ЧР возникающих в высоковольтной изоляции контролируемого оборудования от внешних и внутренних помех различного происхождения. Источниками импульсных сигналов (помех), регистрируемых на вводах и заземляющих цепях высоковольтного оборудования, являются: - различного рода преобразователи (частоты до 1 МГц); - переключение контактов РПН и выключателей соседних линий и т.д. (частоты до 10 МГц); - корона на подводящих проводах и окружающем оборудовании (частоты примерно до 400 МГц); - дефектные изоляторы соседних порталов, особенно на линиях 750 кВ (во всех диапазонах); - дефектные изоляторы шин 10 кВ (особенно штыревых на старых подстанциях) (во всех диапазонах); - сигналы ВЧ связи (частоты до 500 кГц) и многие другие. Внутренними источниками помех являются искровые разряды в дефектных элементах магнитопровода и паразитных вторичных контурах (во всех диапазонах). Интенсивность мешающих сигналов при полевом контроле оборудования весьма высока. Подавление помех производится на нескольких стадиях, начиная с выбора частотного диапазона регистрирующей аппаратуры, измерения и вычитания фона, анализа амплитудно-фазовых диаграмм (АФД) сигналов и их временных зависимостей и заканчивая сопоставлением сигналов различных каналов (электрических, акустических и электромагнитных). В первую очередь помехи подавляются правильным выбором частотного диапазона, в котором отношение сигнал/помеха является максимальным. Частотный диапазон определяется исходя из соображений максимального подавления помех при достаточно хорошей регистрации сигналов ЧР от дефектов изоляции. При выборе частотного диапазона следует учитывать и ослабление сигналов ЧР при их прохождении от точки возникновения до точки подключения аппаратуры. Вторая стадия подавления помех - подавление фона внешних сигналов. Это может осуществляться двумя методами: - путем измерения фона при отсутствии напряжения на контролируемом объекте с последующим его вычитанием из результатов измерений; - путем блокирования регистрации сигналов ЧР при совпадении их с сигналами антенного датчика регистрирующего внешние сигналы помех. Третья стадия - анализ АФД сигналов и их временных параметров. Это позволяет отсечь сигналы короны, имеющие очень характерную форму и легко распознаваемые по АФД. Конечно, сигналы короны могут маскировать сигналы ЧР от дефектов изоляции с той же амплитудой и фазой, однако диапазон фазовых углов, в которых наблюдаются сигналы короны, невелик, и вероятность полного совпадения АФД сигналов от дефекта и короны мала. Сигналы от искровых разрядов в элементах магнитопровода тоже имеют весьма характерную АФД, однако, амплитуда и интенсивность этих сигналов могут быть велики, и на их фоне выделить сигналы ЧР от дефектов высоковольтной изоляции довольно трудно. Но, хотя дефекты магнитопровода и не относятся к изоляции, их обнаружение тоже является одной из задач диагностик

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 1204; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.249.229 (0.015 с.) |

Δ wij ( n ) = - η∂E / ∂wij.

Δ wij ( n ) = - η∂E / ∂wij.