Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая характеристика пара и конденсата как теплоносителейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Общая характеристика пара и конденсата как теплоносителей Водяной пар как теплоноситель

Водяной пар имеет большое распространение в промышленности как греющий теплоноситель вследствие ряда своих достоинств. Его можно транспортировать от источника получения по трубопроводам на значительные расстояния (до нескольких километров). Высокие коэффициенты теплообмена при конденсации пара способствуют установке относительно небольших поверхностей теплообмена. Конденсация водяного пара сопровождается большим изменением его энтальпии; благодаря этому для передачи значительных тепловых мощностей требуются небольшие весовые количества пара. Постоянство температуры конденсации при заданном давлении облегчает поддержание постоянства теплового режима и регулирование процесса в аппаратах. Основным недостатком водяного пара является значительное повышение давления с ростом температуры насыщения. Так, например, для достижения температуры пара, равной 350 °С, потребовалось бы поднять его давление до 15,5 МПа. Поэтому нагревание водяным паром проводят чаще всего до температур не более 190 °С. Теплообменники с паровым обогревом для высоких температур получаются очень тяжелыми и громоздкими по условиям обеспечения прочности, имеют толстые стенки и фланцы, поэтому дороги и применяются весьма редко. Значительный перегрев пара по отношению к состоянию насыщения не применяется, так как он сильно удорожает получение пара, а тепловая мощность, выделяемая паром при его конденсации, увеличивается при этом на весьма небольшую величину.

Конденсат как теплоноситель Образующийся при конденсации пара конденсат представляет собой вторичный тепловой ресурс. Конденсат выходит из теплообменников с температурой насыщения соответствующей давлению греющего пара в аппарате, либо с более низкой, если в установке предусматривается дополнительно охлаждение конденсата. Температура конденсата может достигать 150-100 °С и это позволяет использовать его в качестве греющего теплоносителя как во многих технологических аппаратах, так и в системах отопления и вентиляции предприятий. Достоинством конденсата как теплоносителя являются сравнительно высокий коэффициент теплообмена, большая удельная теплоемкость, возможность транспортирования по трубопроводам на значительные расстояния (при этом понижение температуры потока в хорошо изолированном трубопроводе составляет не более 1 °С на 1 км). Такое двухступенчатое использование теплоты, содержащейся в исходном паре, наилучшим образом отвечает требованиям эффективного и экономичного потребления энергоресурсов. Однако реализация второй ступени, то есть использование теплоты конденсата, предполагает наличие на производстве постоянных потребителей низкотемпературной теплоты, а это не всегда имеет место. Предпочтительнее, если это возможно, охлаждать конденсат в теплоиспользующем аппарате, куда подается исходный пар. Наиболее распространенным способом использования конденсата является возврат его в котельную или на теплоэлектростанцию для питания паровых котлов. Разумеется, это лучше делать после охлаждения конденсата на производстве. Возврат конденсата экономически весьма выгоден. Одна тонна возвращаемого конденсата позволяет экономить до <10 кг условного топлива. Качество возвращаемого конденсата при этом должно быть таким, чтобы выдерживались нормы по физическому и химическому составу

питательной воды для паровых котлов. Конденсат промышленных предприятий может содержать в себе значительные количества кислорода и углекислоты. Кислород, а отчасти и углекислый газ хорошо поглощаются конденсатом из воздуха при соприкосновении с ним в открытых баках или проникают через неплотности в аппаратах, работающих под резрежением. Присутствие в конденсате большого количества свободных кислорода и углекислоты является причиной коррозионного разрушения металла стенок конденсатопроводов, в результате чего конденсат обогащается соединениями железа. Если конденсат из-за негерметичности в аппаратах и по другим причинам оказывается загрязнен посторонними примесями (масла, красители, фенолы, кислоты, продукты коррозии труб и т.п.), жесткость и щелочность конденсата не удовлетворяют требованиям, предъявляемым к питательной воде паровых котлов, то его перед возвратом подвергают механической и химической очистке.

Экономическая эффективность возврата конденсата

Неполный возврат конденсата приводит к большим потерям теплоты и в значительной мере снижает преимущества пара как теплоносителя. Например, в поверхностном теплообменном аппарате технологической установки, работающем с давлением 7 МПа, получается конденсат с температурой 158 °С. Б дальнейшем конденсат этого аппарата охлаждается до 100 °С и с такой температурой выходит из технологического процесса. Бели принять, что установка получает сухой насыщенный пар с энтальпией 2755 кДж/кг, а конденсат уходит с энтальпией 418,6 кДж/кг, то недоиспользование теплоносителя по теплоте составляет 418,6/2755 = 0,152 или 15,2 %, то есть весьма ощутимую величину. При возврате конденсата в котел эта теплота может быть сохранена, если не целиком, то в большей своей части. В противном случае она целиком будет потеряна и, следовательно, будет бесполезно израсходовано топливо, истраченное на получение этой теплоты. Не возврат конденсата вызывает, кроме того, необходимость дополнительной подачи химически очищенной воды для питания паровых котлов, что обычно ведет к росту величины продувки котлов, а следовательно, к дополнительным потерям теплоты. При этом требуется увеличивать производительность котлов и в некоторых случаях усложнять схемы химводоочисток и внутрикотловые сепарационные устройства, что связано с ростом капитальных затрат, а зачастую и эксплуатационных расходов. Таким образом, сбор и возврат конденсата представляют собой важный источник экономии ресурсов. Важной задачей работников соответствующих служб предприятий является улучшение работы действующих или создание новых конденсатосборных, систем с целью увеличения количества возвращаемого конденсата. К первостепенным мероприятиям по организации сбора и возврата конденсата относятся следующие. 1) Установка на паропотребляющих аппаратах и устройствах кон- денсатоотводчиков, обеспечивающих удаление конденсата и препятствующих пропуску несконденсировавшегося пара. 2) Выбор оптимальной схемы использования теплоты пара и сбора конденсата. 3) Увеличение количества возвращаемого конденсата путем совершенствования технологических процессов, выбора наиболее рационального режима работы и применения более совершенных типов оборудования. 4) Очистка конденсата, поступающего от отдельных потребителей, от масла и других загрязнений, препятствующих его использованию для питания паровых котлов. 5) Устройство тепловой изоляции на конденсатопроводах, а также оборудовании и аппаратуре, служащих для сбора и возврата конденсата и

использования его теплоты. 6) Оснащение конденсатосборных систем измерительными приборами и автоматикой.

Турбинные конденсаты Необходимо раннее обнаружение и быстрая ликвидация подсосов охлаждающей воды и воздуха в вакуумном участке конденсатного тракта

конденсационных установок. На ТЭС с барабанными котлами осветлительные и ионитные фильтры для конденсата турбин устанавливаются только при солесодержании охлаждающей воды более 5000 мг/л, что, по-моему мнению недостаточно. Следовало бы на всех ТЭС ВД иметь хотя бы одну большую обессоливающую установку (КОУ), рассчитанную на пропуск 100 % конденсата одного самого большого турбоагрегата и состоящую из осветлительного фильтра (антрацитного, сульфоугольного, магнетитового, электромагнитного) и одного ионитного ФСД с внутренней или внешней регенерацией или двух фильтров — Н-катионитного (КУ-2) и анионитного (АВ-17). На КОУ следует подавать конденсат от любого турбоагрегата. Работа КОУ и особенно ее осветлительного фильтра необходима во время пуска паровых котлов или турбоагрегатов для выведения из тракта продуктов коррозии, содержащихся во время пуска в питательной воде в количествах в 50—100 раз больше обычных норм. Ионитные фильтры (ФСД или Н+ОН) необходимы в случаях попадания в конденсат циркуляционной или сетевой воды и при непосредственной подаче питательной воды на впрыск для регулирования температуры перегрева пара. В случаях регулирования температуры перегрева пара собственным конденсатом паровых котлов или выделения одного турбоагрегата с деаэратором и питательным насосами для подачи наиболее чистого турбинного конденсата на впрыск, или наличия поверхностных пароохладителей обессоливание конденсата не является необходимым и можно ограничиться только его Na-катионированием.

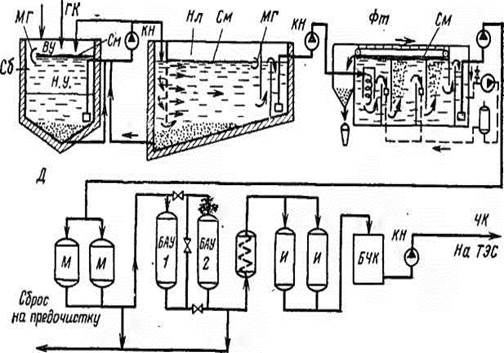

Схемы очистки турбинного конденсата приведены на рис. 1.1

Рис. 1.1 Схемы очистки конденсатов: А —турбинного для блоков СКД; Б — для паровых котлов ВД и СВД; В — горячего после очистки у потребителя; Г — обезжелезивания, умягчения горячих или обессоливания холодных станционных конденсатов ТЭС ВД н СВД; Д — полная схема очистки замасленного конденсата; а — у потребителя, б — на ТЭС (ВПУ); КИ — конденсатный насос; ЧК — чистый конденсат в ПНД; ГК — засоленный конденсат; ФСД— фильтр смешанного действия; РС1Л — регенератор-смеситель-разделитель; РК — регенератор катионита; РА — регенератор анионита; Я — катионитный фильтр; А —анионитный фильтр; Б/77К — бак горячего производственного конденсата; Фл — бак флокулянта; ИД — дозирующий насос; БАУХ, БЛУ3~ фильтры с активированным углем 1-й, 2-й ступеней; ДрБ — дренажный бак; H(Na)—Н- или Na-катионитный фильтр; УЗА — ультразвуковой аппарат для удаления с зерен окислов железа; Сб — сборный бак замасленного конденсата; Ил — нефтеловушка; См — слой масла (пены); МГ — труба для приемки масла {масляной пены); Фт — флотатор; Я —ионитные фильтры (Н- или Na-катионитные и анионитные); БЧК — бак чистого конденсата; ВД — в деаэратор При затруднении в организации полных КОУ с осветлительными и обессоливающими фильтрами следует устанавливать хотя бы только осветлительные фильтры для задерживания взвешенных примесей (Fe, Си, Zn), особенно в период пуска. В дальнейшем после доведения качества питательной воды до норм КОУ, осветлительные фильтры могут быть отключены. На период пуска агрегатов, если солесодержание конденсата не превышает установленных норм, можно включать в работу только осветлительные фильтры КОУ для удаления нерастворимых окислов железа, меди и цинка. Для их удаления наиболее целесообразно применять сдвоенные: электромагнитные и зернистые фильтры; электромагнитные флокуляторы и зернистые фильтры или только зернистые фильтры с антрацитом, пековым коксом, сульфоуглем, магнетитом с диаметром зерен 0,3—2,0 мм. Латунные трубки конденсаторов и подогревателей перед их установкой в аппарат должны быть во избежание растрескивания «отожжены» — нагреты паром до температуры 300 °С в течение 1 ч. Основным способом устранения подсосов охлаждающей воды является полная остановка турбоагрегата или отключение конденсатора по половинам, вскрытие люков на водяных камерах, высушивание трубных досок горячим

воздухом, обнаружение (течь из трубок, затягивание пламени свечи) поврежденных трубок и заглушение их пробками. Определение мест подсоса производится персоналом турбинного цеха обычно после обнаружения повышенного солесодержания и жесткости конденсата или питательной воды, контроль за качеством которой ведется чаще. При отсутствии автоматических приборов (солемеров) для своевременного обнаружения подсосов целесообразно передавать калориметрический контроль за жесткостью конденсата дежурному персоналу турбинного цеха, а отбор и контроль проб конденсата от ненадежных конденсаторов осуществлять чаще, чем остальных. Поврежденные трубки можно выявить при остановке турбины, выпуске охлаждающей воды из конденсатора и заполнении его парового пространства горячим (температурой 60—70 °С) конденсатом, что необходимо для высушивания трубных досок. Последнее может быть ускорено обдувкой трубных досок воздухом из шланга через лазы. В случаях больших подсосов охлаждающей воды (2 —3 т/ч) при отключении одной половины конденсатора появляется опасность срыва вакуума. Во избежание этого необходимо включить в работу пусковой эжектор. - При остановке турбоагрегата для обнаружения неплотностей в конденсаторе иногда используют флуоресцентный способ. В воду, заливаемую в паровой объем конденсатора, прибавляют флуоресцирующие в ультрафиолетовом свете вещества (например, флуоресцеин С2ОН12О5 и C2ОHО5Na2) в количестве 3—5 г/м3. Трубные доски, освещаемые ртутно-кварцевой лампой с рефлектором и ультрафиолетовым фильтром, задерживающим видимые лучи, флуоресцируют (светятся) в местах неплотностей, где просачивается вода. Следует указать на возможность появления иногда значительных подсосов при пуске турбин, а также при работе их с неполными нагрузками, особенно в зимнее время, при низкой температуре охлаждающей воды. Такие случаи подсоса являются результатом недостаточной температурной компенсации трубок и их плохой вальцовки; с повышением нагрузки эти подсосы обычно уменьшаются или исчезают. Учитывая, что на впрыск для регулирования температуры перегретого пара идет не более 10 % питательной воды, следует не всегда применять ФСД для обессоливания конденсата ТЭС с барабанными котлами. Конденсаты эжекторов (особенно 2-й и 3-й ступеней) не следует смешивать с конденсатом турбин из-за их большой загрязненности, их нужно собирать отдельно и очищать с другими загрязненными (дренажными) конденсатами станции. Конденсатоотводчики Конденсатоотводчики применяются для автоматического бесшумного удаления конденсата с одновременным запиранием пара. Значение конденсатоотводчиков весьма велико. Потери пара только при неудачной конструкции конденсатоотводчиков и неправильной эксплуатации составляют 25% количества потребляемого пара. Существуют различные способы отвода конденсата и разнообразные конструкции конденсатоотводчиков. По принципу действия конденсатоотводчики делятся на три вида: o с гидравлическим затвором (сифоны); o с гидравлическим сопротивлением (подпорные шайбы); o с механическим затвором (поплавковые). Наиболее простым является отвод конденсата посредством гидравлического затвора. Недостатками гидравлических затворов являются: пропуск несконденсировавшегося пара, выброс конденсата при повышении давления пара в теплообменном аппарате и большая высота. Для устранения этого недостатка применяют батарею затворов, соединенных друг с другом последовательно. Отводчики конденсата с механическим затвором разделяются по принципу действия на следующие группы: o поплавковые, основанные на разности удельных весов конденсата и пара, могут быть с открытым или закрытым поплавком; o термостатические, основанные на расширении тел от нагревания; o мембранные. Термостатические конденсатоотводчики применяют для отвода охлажденного конденсата. Конденсатоотводчики с механическим затвором часто называют конденсационными горшками. Конденсатоотводчики с закрытым поплавком применяются при давлении свыше 10 МПа и выпускаются с производительностью до 18м3/ч. Мембранный конденсатоотводчик состоит из двух полостей разделенных м. собой металлической мембраной и соединенных каналом. ЭКСПЛУАТАЦИЯ УСТАНОВКИ 4.1.Перед включением установки подогрева сырой воды подпитки котлов тщательно осмотреть все узлы установки, убедиться в их исправности и готовности к пуску, проконтролировать: -все ремонтные работы закончены, наряды на производство работ закрыты, оборудование находится в чистоте и освещено; -вся арматура, измерительные приборы, ЭКМы АВР насосов, регуляторы температуры и их привода находятся в исправном состоянии; -положение запорной арматуры соответствует отключенной установки. 4.2.Подготовить установку к пуску, для чего: -осмотреть электродвигатели насосов НСВК-1А,1Б, НСВК-1,2 и убедиться, что ограждения установлены и закреплены, полумуфты соединены, заземление исправно; -собрать эл.схемы приводов электрофицированной арматуры, РТСВП-1,2А; -собрать эл.схемы двигателей насосов НСВК-1А,1Б, НСВК-1,2; -проверить, что все измерительные приборы, манометры, ЭКМы включены; -заполнить систему водой, для чего: 1) открыть, проверить открытие задвижек: ВД-22,23,27,29,28,30; СВП-16,17,5,6, СВП-15,1,2,7,8,10,12,11,13. Потребовать открытие дренажа Др 13/9 персоналом ХЦ; 2) закрыть, проверить закрытие: ВД-24, ДВД-24, ВС-27, СВП-18, 9, 14, ВТ-57, ДрСВП-5, 4, 10, 11, ПВТ-1; 3) при заполнении стравить воздух из системы (из насосов, теплообменников, трубопроводов) через имеющиеся воздушники. 4.3.Проверить работоспособность и АВР насосов НСВК-1А, 1Б, НСВК-1,2. 4.4.Предупредить персонал ХЦ о готовности включения установки с требуемыми давлением, температурой, расходом. 4.5.Включить насос НСВК-1А (НСВК-1Б) на закрытую напорную задвижку. Постепенно открывая напорную задвижку, подать воду на химцех, проконтролировать по показаниям расходомера, поставить на АВР резервный насос с открытой напорной задвижкой. 4.6.Произвести осмотр оборудования и трубопроводов, с проверкой показаний контрольно – измерительных приборов. 4.7.По режиму химцеха установить требуемую температуру (+35°С), для чего: 4.7.1.Подключить ПСВК-1 по греющему потоку, открыв задвижки 1ПС-32,39,40,41, 42,37. Регулятор температуры РТСВП-1 установить в положение «Автомат», контролируя работу автомата. В летний период, когда отключена теплосеть, подачу добавочной воды осуществлять по байпасу СВП-18 помимо ПСВК-1. 4.7.2.В обычном режиме работы установки насосы НСВК-1,2 находятся в резерве. Включение их в работу с предварительной проверкой работоспособности и АВР производится: -при неисправностях НСВК-1А,1Б. Подача воды на НСВК-1,2 осуществляется через байпас ВД-24. При включении в работу насосов НСВК-1,2 необходимо закрыть их байпас СВП-5; -при прекращении подачи добавочной воды с БНС. Подача воды на НСВК-1,2 осуществляется при этом по трубопроводу от насосов НСВТ через открытую задвижку ВС-27, а задвижка ВД-23 должна быть закрыта. 4.7.3.Включение ТНП производится по греющему потоку при постоянном расходе добавочной воды через него. При этом конденсат с РНП перевести с барбатера на ТНП через открытые задвижки НП-19,13,12,15, при закрытых задвижках НП-4,18,14. 4.7.4.Включение ПСВК-2А,2Б по греющему потоку производится при постоянном расходе добавочной воды через подогреватели. В работе находится один из подогревателей ПСВК-2А,2Б, для чего открыть задвижки СВП-10,11 (12,13) и закрыть байпас СВП-14. При включении по греющему потоку прогреть паропровод на открытые дренажи ДрР-22,23,26,27, открыв задвижки ПР-30, Р-31,32,34(35). После прогрева паропровода дренажи закрыть. Регулятор РТСВП-2А установить в положение «Автомат», контролируя температуру добавочной воды на химцех. 4.7.5.При отключении НСВК-1А,1Б в резерв необходимо: -снять с АВР резервный насос НСВК; -закрыть напорную задвижку на работающем насосе НСВК; -отключить работающий насос НСВК; -открыть напорную задвижку на отключенном насосе, опрессовать обратный клапан.

Общая характеристика пара и конденсата как теплоносителей

|

|||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 8759; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.015 с.) |