Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные виды конденсатов и методы их очисткиСодержание книги

Поиск на нашем сайте

Конденсаты можно разделить на следующие группы в порядке возрастания их загрязненности: · турбинные конденсаты температурой 25—45°С, наиболее чистые, содержат лишь газы NH3, СО2 и следы О2, незначительные количества продуктов коррозии (Fe, Си, Zn). При подсосах охлаждающей воды солесодержание и жесткость резко возрастают, при подсосах воздуха увеличивается содержание кислорода; · конденсаты пара подогревателей (ПНД, ПВД) имеют высокую температуру (50—100°С и более), содержат Fe, Си, Zn в количествах больших, чем турбинные конденсаты, за счет продолжающейся и усиливающейся коррозии (более высокая температура, отсутствие отсоса газов). Солесодержание и жесткость их не повышаются. Очистить их от продуктов коррозии обычно сложно, главным образом вследствие их высокой температуры; · конденсаты пара подогревателей сетевой воды (бойлерные) имеют температуру обычно более 80°С. Они более коррозионно-агрессивны вследствие более высокой температуры и особенно при отсутствии организованного отсоса неконденсирующихся газов (С02, О2 и др.). Помимо высокого содержания этих газов конденсат бойлеров может содержать большое количество продуктов коррозии (Fe, Си, Zn), а при неплотностях трубных систем еще и примеси сетевой воды (иногда в значительном количестве).

· конденсаты подогревателей сырой или химочищенной воды имеют различную температуру (50—100 °С), содержат Fe, Сu, Zn, а при неплотностях трубных систем — и соли подогреваемой воды; · дренажные конденсаты, в том числе конденсат эжекторов, от охладителей выпара деаэраторов, от паровых систем отопления и калориферов станции, пара от расширителей непрерывной продувки, от продувки паропроводов имеют температуры до 100 °С и более. В этих конденсатах особенно высоким может быть содержание Fe в результате коррозии стальных (дренажных) трубопроводов. Содержание Сu й Zn обычно невелико. При неплотностях могут попадать примеси сырой (химочищенной) воды. Содержание газов СО2, О2, N2 невелико, так как они удаляются с выпаром из баков;

· внешние производственные конденсаты от отопления имеют температуру 80—100 °С, близки по качеству к дренажным; · внешние производственные конденсаты от технологических потребителей пара могут содержать, кроме Fe, Си, Zn, CO2, 02, при подсосах еще и масла, нефтепродукты, смолы и другие химические продукты, нагреваемые паром. В особенности опасны примеси веществ, подвергающихся в котловой воде гидролитическому разложению с образованием сильных минеральных кислот, например примеси дихлорэтана CH2CICH2CI, хлороформа СНС13, четыреххлористого углерода СС14, нитробензола С 6 Н 5 0 2 и т. п. Большими «залповыми» бывают попадания этих продуктов при разрыве греющих элементов, при конденсации греющего пара и при его давлении, меньшем, чем давление обогреваемой среды — жидкости. В эту же группу входит и конденсат подогревателей мазута;

· конденсат паровых машин, молотов, прессов всегда содержит большие количества масел (нефтепродуктов) и сальниковую набивку. Сокращение потерь конденсата, предотвращение загрязнения и его раннее обнаружение, сбор, возврат на ТЭС и в случае надобности очистка являются основными задачами персонала турбинного и химического цехов ТЭС, в том числе: 1) сокращение расхода пара для отопления и производственных нужд потребителей пара — замена пара горячей водой; 2) сбор конденсата от всех поверхностных паровых подогревателей как самой ТЭС, так и внешних потребителей. Поддержание поверхности нагрева их, а также конденсатоотводчиков, охладителей вторичного пара, сборных баков, насосов и конденсатопроводов в исправном состоянии; 3) борьба с коррозией конденсатопроводов; 4) утилизация выпара конденсата, сбор всех станционных (дренажных конденсатов), недопущение потерь теплоты при сборе и перекачке горячего конденсата; 5) предотвращение загрязнения конденсата путем: а) уменьшения содержания в питательной воде и паре углекислоты, удаления углекислоты из конденсата паровых подогревателей путем барботажа конденсата паром и рационально сконструированной вентиляции паровых объемов подогревателей, а также связыванием углекислоты в конденсате аммиаком и другими нейтрализующими аминами; б) предотвращения попадания кислорода в конденсат (закрытые системы сбора конденсата под давлением выше атмосферного, непрерывное откачивание производственных конденсатов); в) предотвращения попадания в конденсат веществ из среды, нагреваемой паром (жесткая и необессоленная вода, производственные растворы, мазут, нефть, продукты коксования и др.), — борьба с подсосами г) предотвращения измельчения попавших в конденсат жидких загрязнений (смол, масел, бензола) вторичным или пролетным паром из-за плохой работы конденсатоотводчиков; д) применения у потребителей пара сигнализаторов загрязнения конденсата с устройствами, немедленно и автоматически отключающими подачу загрязненного конденсата в сборные баки ТЭС. Очистка загрязненного конденсата от механических загрязнений, смол, масел и др. производится у потребителей, а от остатков масел, нефтепродуктов, окислов железа, меди, цинка, жесткости и солей — на водоподготовительной установке или в турбинном цехе ТЭС перед деаэраторами. Транспортировка внешних горячих, иногда замасленных конденсатов должна производиться по двум теплоизолированным трубопроводам: по одному для условно «чистого» конденсата, который может загрязняться только окислами железа, меди, цинка и жесткой водой, по другому для «грязного» конденсата, конденсата, лишь предварительно очищенного от смол, масел и т. д. или иногда загрязняемого ими. Горячий конденсат, прошедший очистку на ХВО ТЭЦ самостоятельно или с химически обработанной водой, должен деаэрироваться на ХВО и подаваться на ТЭС по трубопроводам, защищенным от коррозии во избежание нового обогащения его кислородом и продуктами коррозии и теплоизолированным. Конденсаты дренажей, эжекторов, выпара деаэраторов и «чистый» производственный конденсат необходимо постоянно обезжелезивать на электромагнитных, магнетитовых или зернистых фильтрах и умягчить на Na-катионитных фильтрах непосредственно перед деаэраторами. Желательно фильтровать вместе с ними также и горячий конденсат бойлеров.

Турбинные конденсаты Необходимо раннее обнаружение и быстрая ликвидация подсосов охлаждающей воды и воздуха в вакуумном участке конденсатного тракта

конденсационных установок. На ТЭС с барабанными котлами осветлительные и ионитные фильтры для конденсата турбин устанавливаются только при солесодержании охлаждающей воды более 5000 мг/л, что, по-моему мнению недостаточно. Следовало бы на всех ТЭС ВД иметь хотя бы одну большую обессоливающую установку (КОУ), рассчитанную на пропуск 100 % конденсата одного самого большого турбоагрегата и состоящую из осветлительного фильтра (антрацитного, сульфоугольного, магнетитового, электромагнитного) и одного ионитного ФСД с внутренней или внешней регенерацией или двух фильтров — Н-катионитного (КУ-2) и анионитного (АВ-17). На КОУ следует подавать конденсат от любого турбоагрегата. Работа КОУ и особенно ее осветлительного фильтра необходима во время пуска паровых котлов или турбоагрегатов для выведения из тракта продуктов коррозии, содержащихся во время пуска в питательной воде в количествах в 50—100 раз больше обычных норм. Ионитные фильтры (ФСД или Н+ОН) необходимы в случаях попадания в конденсат циркуляционной или сетевой воды и при непосредственной подаче питательной воды на впрыск для регулирования температуры перегрева пара. В случаях регулирования температуры перегрева пара собственным конденсатом паровых котлов или выделения одного турбоагрегата с деаэратором и питательным насосами для подачи наиболее чистого турбинного конденсата на впрыск, или наличия поверхностных пароохладителей обессоливание конденсата не является необходимым и можно ограничиться только его Na-катионированием.

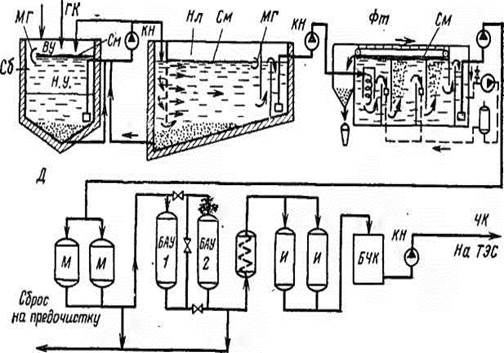

Схемы очистки турбинного конденсата приведены на рис. 1.1

Рис. 1.1 Схемы очистки конденсатов: А —турбинного для блоков СКД; Б — для паровых котлов ВД и СВД; В — горячего после очистки у потребителя; Г — обезжелезивания, умягчения горячих или обессоливания холодных станционных конденсатов ТЭС ВД н СВД; Д — полная схема очистки замасленного конденсата; а — у потребителя, б — на ТЭС (ВПУ); КИ — конденсатный насос; ЧК — чистый конденсат в ПНД; ГК — засоленный конденсат; ФСД— фильтр смешанного действия; РС1Л — регенератор-смеситель-разделитель; РК — регенератор катионита; РА — регенератор анионита; Я — катионитный фильтр; А —анионитный фильтр; Б/77К — бак горячего производственного конденсата; Фл — бак флокулянта; ИД — дозирующий насос; БАУХ, БЛУ3~ фильтры с активированным углем 1-й, 2-й ступеней; ДрБ — дренажный бак; H(Na)—Н- или Na-катионитный фильтр; УЗА — ультразвуковой аппарат для удаления с зерен окислов железа; Сб — сборный бак замасленного конденсата; Ил — нефтеловушка; См — слой масла (пены); МГ — труба для приемки масла {масляной пены); Фт — флотатор; Я —ионитные фильтры (Н- или Na-катионитные и анионитные); БЧК — бак чистого конденсата; ВД — в деаэратор При затруднении в организации полных КОУ с осветлительными и обессоливающими фильтрами следует устанавливать хотя бы только осветлительные фильтры для задерживания взвешенных примесей (Fe, Си, Zn), особенно в период пуска. В дальнейшем после доведения качества питательной воды до норм КОУ, осветлительные фильтры могут быть отключены. На период пуска агрегатов, если солесодержание конденсата не превышает установленных норм, можно включать в работу только осветлительные фильтры КОУ для удаления нерастворимых окислов железа, меди и цинка. Для их удаления наиболее целесообразно применять сдвоенные: электромагнитные и зернистые фильтры; электромагнитные флокуляторы и зернистые фильтры или только зернистые фильтры с антрацитом, пековым коксом, сульфоуглем, магнетитом с диаметром зерен 0,3—2,0 мм. Латунные трубки конденсаторов и подогревателей перед их установкой в аппарат должны быть во избежание растрескивания «отожжены» — нагреты паром до температуры 300 °С в течение 1 ч. Основным способом устранения подсосов охлаждающей воды является полная остановка турбоагрегата или отключение конденсатора по половинам, вскрытие люков на водяных камерах, высушивание трубных досок горячим

воздухом, обнаружение (течь из трубок, затягивание пламени свечи) поврежденных трубок и заглушение их пробками. Определение мест подсоса производится персоналом турбинного цеха обычно после обнаружения повышенного солесодержания и жесткости конденсата или питательной воды, контроль за качеством которой ведется чаще. При отсутствии автоматических приборов (солемеров) для своевременного обнаружения подсосов целесообразно передавать калориметрический контроль за жесткостью конденсата дежурному персоналу турбинного цеха, а отбор и контроль проб конденсата от ненадежных конденсаторов осуществлять чаще, чем остальных. Поврежденные трубки можно выявить при остановке турбины, выпуске охлаждающей воды из конденсатора и заполнении его парового пространства горячим (температурой 60—70 °С) конденсатом, что необходимо для высушивания трубных досок. Последнее может быть ускорено обдувкой трубных досок воздухом из шланга через лазы. В случаях больших подсосов охлаждающей воды (2 —3 т/ч) при отключении одной половины конденсатора появляется опасность срыва вакуума. Во избежание этого необходимо включить в работу пусковой эжектор. - При остановке турбоагрегата для обнаружения неплотностей в конденсаторе иногда используют флуоресцентный способ. В воду, заливаемую в паровой объем конденсатора, прибавляют флуоресцирующие в ультрафиолетовом свете вещества (например, флуоресцеин С2ОН12О5 и C2ОHО5Na2) в количестве 3—5 г/м3. Трубные доски, освещаемые ртутно-кварцевой лампой с рефлектором и ультрафиолетовым фильтром, задерживающим видимые лучи, флуоресцируют (светятся) в местах неплотностей, где просачивается вода. Следует указать на возможность появления иногда значительных подсосов при пуске турбин, а также при работе их с неполными нагрузками, особенно в зимнее время, при низкой температуре охлаждающей воды. Такие случаи подсоса являются результатом недостаточной температурной компенсации трубок и их плохой вальцовки; с повышением нагрузки эти подсосы обычно уменьшаются или исчезают. Учитывая, что на впрыск для регулирования температуры перегретого пара идет не более 10 % питательной воды, следует не всегда применять ФСД для обессоливания конденсата ТЭС с барабанными котлами. Конденсаты эжекторов (особенно 2-й и 3-й ступеней) не следует смешивать с конденсатом турбин из-за их большой загрязненности, их нужно собирать отдельно и очищать с другими загрязненными (дренажными) конденсатами станции.

|

|||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 2394; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.105.184 (0.007 с.) |