Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пароконденсатный баланс производственного участкаСодержание книги

Поиск на нашем сайте

Основными составляющими тепловых потерь с невозвращенным конденсатом являются: потери с невозвращенным чистым конденсатом Qk, кВт; потери с пролетным паром Qпр, кВт; потери с паром вторичного вскипания Qв.в., кВт. Суммарное количество конденсата, кг/с, не возвращенного источнику теплоснабжения, составит

где GK - количество чистого конденсата, кг/с; Gв.в - потери конденсата с паром вторичного вскипания, кг/с. Эти потери происходят из-за падения давления в транспортирующих системах и могут составить 4-15 % массы образующего конденсата G к; Gпр - потери конденсата с пролетным паром. Для разветвленных систем крупных промышленных предприятий эти потери составляют Gпр = (0,1-0,15)Dп, (2.2) где Dп - количество подведенного пара к паропотребляющему аппарату, кг/с. В условиях частичного невозвращения конденсата количество пролетного пара, %, содержащегося в нем, составит

Суммарные потери тепла, кВт, связанные с не возвращением конденсата источнику, определяются соотношением

Здесь hK - энтальпия чистого конденсата, определенная при температуре, поддерживаемой в конденсатосборнике, после выделения из него пара пролетного и вторичного вскипания, кДж/кг; hпр - энтальпия пролетного пара, определенная по давлению пара, поступающего на паропотребляющий аппарат, кДж/кг; hв.в - энтальпия пара вторичного вскипания, определенная по давлению, поддерживаемому в конденсатосборнике, кДж/кг. Тепловые потери с невозвращенным конденсатом по отношению к количеству теплоты, подведенной в паропотребляющий аппарат, %:

где hп – энтальпия пара, поступившего из паровой сети, кДж/кг (см. табл. П.2.l, П.2.2). Кроме перечисленных тепловых потерь на предприятиях с собственными источниками теплоснабжения возникают дополнительные потери, связанные с увеличением объемов продувочной воды, %:

где hв.пр –энтальпия продувочного конденсата, соответствующая температуре воды на выходе из аппарата, использующего теплоту продувки, кДж/кг; а – объем продувочной воды котла, приходящийся на каждый про цент невозвращенного конденсата, %; в котлах, вырабатывающих пар давлением до 6 МПа, а = 0,08-0,2 %, давлением 6-12 МПа а = 0,12-0,5 %. Меньшее значение а соответствует котлам, в которых организовано ступенчатое испарение теплоносителя.

При организации возврата конденсата на ТЭЦ паровой конденсат, возвращаемый от пароиспользующих технологических аппаратов, требует специальной очистки. Для этого он предварительно охлаждается до 70 °С в специальных системах, хладоносителем в которых является оборотная вода. Температура конденсата, образующегося в технологических аппаратах, близка к температуре насыщения греющего пара (130-160 °С), поэтому объемы сбрасываемой теплоты в этих системах могут быть значительными. Основной причиной невозвращения конденсата на промышленных предприятиях является высокая степень его загрязнения. После очистки от углеводородов, масел и прочих вредных для окружающей среды примесей конденсат, охлажденный до 40 °С, сливается в канализацию. Теплота, содержащаяся в конденсате, практически не используется, и предприятие несет дополнительные потери, связанные с ростом нагрузки систем оборотного водоснабжения. В этих условиях возможно использование теплоты, содержащейся в конденсате, при помощи промежуточных теплоносителей, замкнутых испарительно-конденсаторных систем (термосифонов) или при совмещении процессов теплопередачи и повышения параметров утилиизируемой теплоты в теплонасосных установках. Количество теплоты, кВт, которое может быть сэкономлено с паром вторичного вскипания, определяется соотношением

где

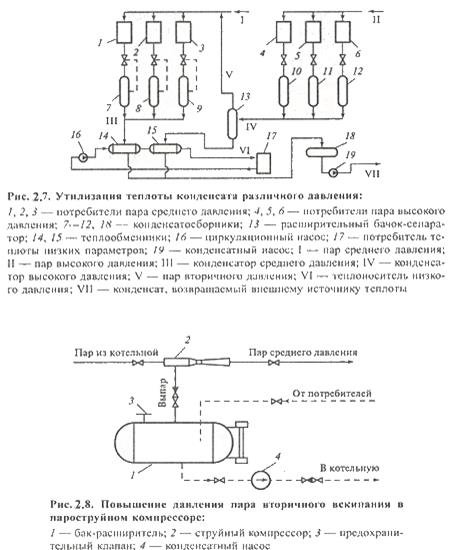

где h1 – энтальпия конденсата высокого давления, кДж/кг; h2 – энтальпия конденсата после бачка-сепаратора (рис. 3.7), кДж/кг; r2- удельная теплота парообразования при давлении р2, кДж/кг. Низкое давление получаемого пара вторичного вскипания (р < 0,3 МПа) ограничивает область его использования в промышленной технологии. Повысить его давление можно при помощи струйного компрессора, устанавливаемого на конденсатосборник (рис. 2.7 и 2.8). Процесс сжатия пара низкого давления в струйном компрессоре сопровождается подачей пара высокого давления из паровой магистрали. При этом достигается значительное увеличение объема получаемого пара среднего давления. Более подробно эти процессы рассматриваются в гл. 6. Для повышения эффективности работы пароконденсатных систем на промышленных предприятиях· необходимо провести следующие мероприятия:

1. Изменить технологический процесс и режим работы оборудования, если есть такая возможность, в целях снижения доли паровой нагрузки предприятия. В частности, на нефтеперерабатывающих заводах для транспорта вязких нефтепродуктов в зимний период используются паровые спутники, в которых конденсат греющего пара практически полностью теряется. В этом случае возможен перевод спутников с парового на водяной обогрев. 2. Снизить долю конденсата или полностью отказаться от его использования в производственных процессах. Загрязнение конденсата происходит в теплообменниках контактного типа - скрубберах, пленочных смешивающих теплообменниках, используемых в целях интенсификации теплообменных процессов. Загрязненный углеводородами конденсат образуется из-за разбавления сырья перед подачей в печи промышленных технологий и последующего отделения конденсата от продуктов реакции. В этом случае необходима специальная очистка образующегося конденсата, после чего становится возможным его использование в котлах-утилизаторах, требования к качеству питательной воды которых менее жесткие, по сравнению с топливоиспользующими энергетическими агрегатами.

3. Для питания собственных котлов-утилизаторов использовать не конденсат высокого качества, а химически обессоленную воду собственного производства. 4. Улучшить условия эксплуатации пароконденсатных систем промышленного предприятия, т.е. правильно организовать системы транспорта и распределения пара между потребителями, сбора и возврата конденсата: дренаж паропроводов, правильный выбор конденсатоотводчиков, устанавливаемых на выходе из каждого паропотребляющего аппарата, устранение утечек пара, очистку конденсатам и т.п.

6.2 Требования к системам сбора и возврата конденсата

6.2.1 Системы сбора и возврата конденсата источнику теплоты следует предусматривать закрытыми, при этом избыточное давление в сборных баках конденсата должно быть не менее 0,005 МПа. Открытые системы сбора и возврата конденсата допускается предусматривать при количестве возвращаемого конденсата менее 10 т/ч и расстоянии до источника теплоты до 0,5 км. 6.2.2 Отказ от полного возврата конденсата должен быть обоснован. 6.2.3 Возврат конденсата от потребителей должен предусматриваться за счет избыточного давления за конденсатоотводчиками, а при недостаточном давлении — за счет установки для одного или группы потребителей сборных баков конденсата и насосов для перекачки конденсата. 6.2.4 Возврат конденсата конденсатоотводчиками по общей сети допускается применять при разнице в давлении пара перед конденсатоотводчиками не более 0,3 МПа. При возврате конденсата насосами число насосов, подающих конденсат в общую сеть, не ограничивается. Параллельная работа насосов и конденсатоотводчиков, отводящих конденсат от потребителей пара на общую конденсатную сеть, не допускается. 6.2.5 Напорные конденсатопроводы следует рассчитывать по максимальному часовому расходу конденсата, исходя из условий работы трубопроводов полным сечением при всех режимах возврата конденсата и предохранения их от опорожнения при перерывах в подаче конденсата. Давление в сети конденсатопроводов при всех режимах должно приниматься избыточным.

Конденсатопроводы от конденсатоотводчиков до сборных баков конденсата следует рассчитывать с учетом образования пароводяной смеси. 6.2.6 Удельные потери давления на трение в конденсатопроводах после насосов надлежит принимать не более 100 Па/м. Конденсатопроводы после конденсатоотводчиков следует рассчитывать по разнице между давлением за конденсатоотводчиками и давлением в сборном баке конденсата (или в расширительном бачке) с учетом высоты подъема конденсата. Эквивалентная шероховатость внутренней поверхности конденсатопроводов должна приниматься 0,001 м. 6.2.7 Емкость сборных баков конденсата, устанавливаемых в тепловых сетях, на тепловых пунктах потребителей должна приниматься не менее 10-минутного максимального расхода конденсата. Число баков при круглогодичной работе надлежит принимать не менее двух, емкостью по 50 % каждый; при сезонной работе, а также при максимальном расходе конденсата до 5 т/ч допускается установка одного бака. При контроле качества конденсата число баков следует принимать, как правило, не менее трех с емкостью каждого, обеспечивающей по времени проведение анализа конденсата по всем необходимым показателям (3.50), но не менее 30-минутного максимального поступления конденсата. 6.2.8 Производительность насосов для перекачки конденсата должна определяться по максимальному часовому расходу конденсата. Напор насоса должен определяться по величине потери давления в конденсатопроводе с учетом высоты подъема конденсата от насосной до сборного бака и величины избыточного давления в сборных баках Напор насосов, подающих конденсат в общую сеть, должен определяться с учетом условий их параллельной работы при всех режимах возврата конденсата. Число насосов в каждой насосной следует принимать не менее двух, один из которых является резервным. 6.2.9 Постоянный и аварийный сброс конденсата в системы дождевой или бытовой канализации допускается после охлаждения его до температуры 40°С. При сбросе в систему производственной канализации с постоянными стоками конденсат допускается не охлаждать. 6.2.10 Возвращаемый от потребителей к источнику теплоты конденсат должен отвечать требованиям правил технической эксплуатации электрических станций и сетей. Температура возвращаемого конденсата для закрытых систем не нормируется, для открытых - принимается не менее 95°С. Возврат конденсата с температурой ниже 95°С для открытых систем допускается при обосновании.

6.2.11 В системах сбора и возврата конденсата следует предусматривать использование его теплоты для собственных нужд предприятия.

|

||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 1142; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.247.58 (0.012 с.) |

(2.1)

(2.1) (2.3)

(2.3)

(2.4)

(2.4) (2.5)

(2.5) (2.5)

(2.5) (2.7)

(2.7) – доля пара вторичного вскипания, образующегося при снижении давления от р1 до р2(см. табл. П.3.1 и П.3.3):

– доля пара вторичного вскипания, образующегося при снижении давления от р1 до р2(см. табл. П.3.1 и П.3.3): (2.8)

(2.8)