Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газовые турбины: конструктивные параметры и компоновки.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Газовые турбины предназначены для преобразования потенциальной энергии газового потока в механическую, необходимую для привода компрессора, агрегатов двигательных и самолетных систем и воздушного винта (в ТВД). Основными требованиями, предъявляемыми к газовым турбинам, является: - высокая надежность работа на всех возможных эксплуатационных режимах и большой ресурс; - малая масса и габариты; - высокий КПД; - технологичность конструкции, обеспечивающая низкую стоимость производства, ремонта и обслуживания. Компоновка В конструкциях современных и перспективных ГТД преимущественное применение получила осевая газовая турбина, в большинстве случаев многоступенчатая, позволяющая пропускать большие расходы высокотемпературного газа при приемлемых габаритных размерах и массе. Радиальные центростремительные турбины в ГТД используются лишь для малоразмерных двигателей вследствие их больших габаритных размеров, а следовательно, и большей массы. В одновальных ТРД, ТРДФ, ТВД при сравнительно невысоких значениях πк число ступеней турбины, как правило, не превышает трех при консольном или межопорном расположении дисков. В ТРДД и ТРДДФ при числе роторов 2... 3 число ступеней возрастает до 4... 8. В настоящее время для трехвальных ГТД сложилась следующая классификация турбин: турбины высокого давления, среднего давления и низкого давления. Турбина, обеспечивающая вращение вала ВИШ (винта изменяемого шага) в ТВД или выходного вала в турбовальном двигателе, мощность которой используется для привода отдельного агрегата, называется свободной турбиной. Наибольшие трудности вызывает создание охлаждаемых турбин высокого давления, в которых стремятся ограничиться числом ступеней z = 1... 2. При этом должна быть обеспечена требуемая прочность рабочих лопаток и дисков несмотря на значительные температуры газа Конструктивные параметры Одним из важнейших, конструктивных параметров ступени является относительная длина лопаток рабочего колеса Оба параметра однозначно связаны с величиной потерь в проточной части, организацией охлаждения лопаток и, главное, их прочностью:

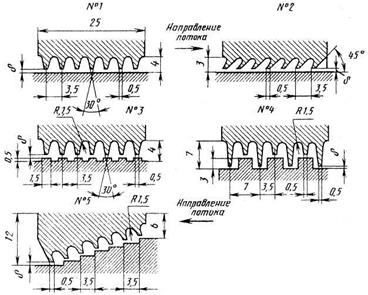

Для турбин ТРД, ТРДФ, ТВД характерны значения Dср\ l = 6... 11 Для первых ступеней ТРДД с большой степенью двухконтурности лопатки относительно короткие: Dср\ l = 14... 20 Для последних ступеней современных ТРД и ТВД эта величина составляет Dср\ l = 4... 8 Не менее важным конструктивным параметром ступени является удлинение лопаток lc черточкой=l/b т. е. отношение длины лопатки l в выходном сечении к величине хорды b на среднем радиусе. Относительная длина лопатки рабочего колеса в значительной степени определяет ее прочность. Так, если оценивать в первом приближении прочность по корневому сечению, то видно, что с увеличением длины лопаток l при заданном среднем диаметре Dсррезко возрастает напряжение растяжения и для сохранения необходимого запаса прочности необходимо либо снижение окружной скорости на среднем диаметре uср, либо увеличение среднего диаметра с одновременным снижением частоты вращения ротора nT (сохраняя uср). Конструктивное совершенство турбины характеризуется величиной ее удельной массы mT=MT/NT, где В то же время характерным параметром является относительная удельная масса mTc чертой=MT/Mдв, т. е. масса турбины, отнесенная к массе этого двигателя При выборе числа лопаток учитывают ряд факторов, таких как оптимальная густота решетки и ее изменение по длине лопатки, условие размещения лопаток на диске, наличие либо отсутствие охлаждения и принимаемое конструктивно-технологическое решение схемы охлаждения, требуемая прочность и вибропрочность, экономическое обоснование. Уменьшение числа лопаток, например, может диктоваться стремлением снизить потребность в дорогостоящих материалах. ВОЗДУШНЫЕ УПЛОТНЕНИЯ. На КПД компрессора существенным образом влияет перетекание воздуха между ступенями из области с более высоким давлением в область с меньшим давлением и из-за последней ступени. Для уменьшения влияния этого явления на характеристики компрессора применяют лабиринтные уплотнения. Работа лабиринтного уплотнения основана на создании большого гидравлического сопротивления на пути перетекающего воздуха — многократного дросселирования воздуха при течении его через каналы с резко меняющимися проходными сечениями (рис. 3.57). Однако полностью изолировать области с разными давлениями с помощью лабиринтного уплотнения невозможно. Оно лишь уменьшает расход воздуха при перетекании из области с высоким давлением в область с низким давлением до допустимых значений.

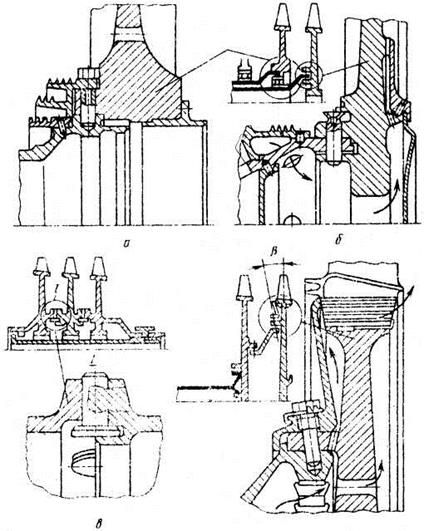

Рис. 3.57. Схемы лабиринтных уплотнений. Эффективность лабиринтного уплотнения зависит от формы и наклона гребешков, их числа z, перепада давлений, уплотняемых полостей, величины зазора δ (см. рис. 3.57) и определяется расходом перетекающего воздуха С уменьшением зазора δ и увеличением числа гребешков эффективность лабиринтного уплотнения возрастает. Для снижения количества перетекающего между ступенями воздуха до приемлемой величины достаточно 3... 5 гребешков. При больших перепадах (за последней ступенью компрессора) их число должно быть существенно увеличено. Но чтобы не увеличивать длину уплотнения, лабиринты можно устанавливать в два и три яруса. Эффективность уплотнения существенно повышается при использовании гребешков с наклоном. Самым эффективным является уплотнение с гребешками переменной высоты и соответственно ступенчатой втулки (см. рис. 3.57, № 4). Однако это уплотнение требует разъема неподвижной втулки для обеспечения сборки. На величину расхода воздуха через уплотнение существенно влияет форма кромок гребешков. Поскольку даже небольшое скругление вызывает заметное снижение эффективности уплотнения, то их притупление недопустимо, что и должно указываться в рабочих чертежах. Для повышения эффективности уплотнения зазор δ должен иметь минимально возможную величину. Задевание гребешков о неподвижное кольцо вызывает их большой износ, нагрев и повреждение. Для обеспечения работоспособности уплотнения при минимальном и даже нулевом зазорах гладкое кольцо должно иметь специальное мягкое, легко прирабатываемое покрытие — графоталькированное или графитоалюминиевое. При мягком покрытии гребешки при касании могут прорезать в нем канавки, не приводя к стопорению ротора. 40 Соединения дисков и валов. Конструкция соединения обеспечивает: 1) надежную передачу в стыках деталей ротора всех действующих нагрузок; 2) обеспечить достаточную жесткость соединения без раскрытия стыков; 3) надежную взаимную соосность стыкуемых деталей; 4) фиксацию от смещений для сохранения допустимого значения дисбаланса как в работе, так и при переборках; 5) минимальную передачу тепла от нагретых деталей к подшипникам и др. Все типы используемых соединений делятся на 2 группы: разборные соединения и неразборные соединения, что в основном определяется требованиями сборки и разборки узла турбины при ее конкретной компоновочной схеме. К числу разъемных соединений относятся широко распространенные фланцевые соединения с использованием торцевых шлиц (рис. 4.43, а), призонных болтов (рис. 4.43, в), призонных втулок (рис. 4.43, г) при стягивании деталей болтами и фланцевых соединений с прилежными штифтами (рис 4.43, б) и соединений по эвольвентным шлицам (рис. 4.43, в).

Рис. 4.42. Конструктивные варианты соединения элементов ротора по цилиндрическому пояску с использованием радиальных штифтов: а — по одной посадочной поверхности; б — вильчатый вариант; в — разборный вариант; г — соединение из трех деталей в одном узле с отклонением оси штифта от радиального. К числу неразъемных соединений относится: 1) соединение с использованием радиально расположенных штифтов (рис. 4.42). 2) неразъемные роторы, в которых уменьшается количество деталей, снижается стоимость изготовления и масса ротора в результате использования современных видов сварки, проставочных колец, валов и цапф, обеспечивающих высокое сопротивление усталости исходного материала в зоне соединения. Это достигается при таких видах сварки, как вакуумная, инерционная (сварка трением), электронно-лучевая и другие виды, обеспечивающие малую зону расправления в месте стыка сварки. Такой ротор имеет повышенную изгибную жесткость и лучше сохраняет допустимый дисбаланс из-за отсутствия сдвигов и смятия, возможных при болтовых соединениях. При проектировании любого из рассмотренных типов соединений необходимо знать значения сил и моментов, действующих в месте стыка, а именно: — крутящий момент Мкр, даН·см; — осевое газодинамическое усилие Рa, даН; — изгибающие моменты М и (Рj) и М и (М г), даН·см, от инерционных сил Рj и гироскопических моментов М г (даН·см) при криволинейном полете либо плоском штопоре; — величину термической силы Рt (даН), возникающей в результате различных температур нагрева и различия коэффициентов линейного расширения стыкуемых деталей.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 643; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.58.68 (0.008 с.) |

и связанное с этим параметром втулочное отношение dt.

и связанное с этим параметром втулочное отношение dt.

или

или — масса турбины,NT— развиваемая ею мощность. Величина mT по статистическим данным составляет 0,01 … 0,03 кг/кВт.

— масса турбины,NT— развиваемая ею мощность. Величина mT по статистическим данным составляет 0,01 … 0,03 кг/кВт.