Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет низшей (первой) собственной частоты изгибных колебаний лопаткиСодержание книги

Поиск на нашем сайте

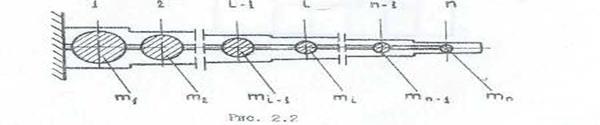

Существует много методов теоретического определения собственных частот и форм колебаний лопатки. Реальная лопатка компрессора или турбины ЭМ или АД имеет переменную по высоте пера площадь поперечного сечения, уменьшающуюся от корневой части пера к концевой части. Как правило, закон изменения площади F и момента инерции J сечений по высоте пера неизвестен, однако бывают известны величины F и J в отдельных, дискретно взятых сечениях. В этом случае с достаточной для практики точностью частоту первой формы изгибных колебаний лопатки можно определить, например, методом Релея (энергетическим), методом начали иx параметров или каким-либо другим методом. Одним из наиболее простых, требующих минимума счетной работы, является метод, предложенный Шнейдманом А.Е. Частота при колебаниях по первой форме является низший из собственных частот колебаний лопатки. При этой форме колебаний в лопатке, как правило, возникают наибольшие вибронапряжения. Поэтому мы ограничимся теоретическим расчетом частоты первой собственной формы изгибных колебаний лопатки. Метод Шнейдмана А.Е. идентичен, по существу, методу дискретных моделей. Метод основан на замене реальной лопатки переменного, сечения с непрерывно распределенной по высоте пера массой динамически эквивалентной системой с конечным числом степеней свободы, т.е. упругой системой с сосредоточенными массами.

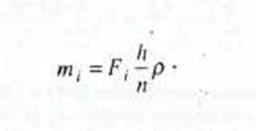

Масса каждого участка сосредоточивается в его центре масс (в середине участка) и рассматривается как точечная. Площади и моменты инерции сечений в пределах каждого участка постоянны и равны их значениям в середине участка (рис. 2.2). Расчетная схема для определения низшей собственной частоты изгибних колебаний лопатки Введем следующие обозначения: / - средняя гичка произвольного i-го участка лопатки; i= 1,2...n; т i - масса i-го участка лопатки Ff- площадь среднего сечения i-го участка лопатки; Jj - момент инерции среднего сечения i-го участка лопатки; А - высота пера лопатки; р - плотность материала лопатки; Е - модуль упругости материала лопатки. Очевидно, что:

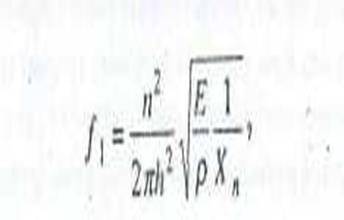

При указанных выше, допущениях формула для определения частоты первой собственной формы изгибных колебаний f; консольно закрепленной лопатки переменного сечения, которая известна как формула Шнейдмама Л.Е., записывается следующим образом:

17 Технические требования, предъявляемые к АД. 1. Минимальные габариты и масса. 2. Минимальный расход топлива. 3. Мах. значение КПД его агрегатов. 4. Мах. значение удельной тяги. 5. Надежная работа на установившихся и переходных режимах на земле и в полете в широком диапазоне климатических условий. 6. Надежный запуск в различных климатических условиях, а также повторного запуска в полете. 7. Технологичность конструкции. 8. Ремонтопригодность (удобство осмотра в процессе эксплуатации без снятия двигателя с самолета его отдельных деталей, выполнение регламентных работ и т. д.)

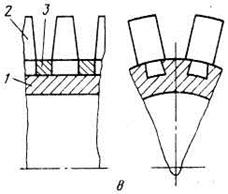

Рабочие лопатки компрессора. Крепление рабочей лопатки к диску осуществляется с помощью хвостовика. В компрессорах ГТД чаще всего применяются хвостовики лопаток трех разновидностей: “ласточкин хвост”, “проушина” и елочного типа.

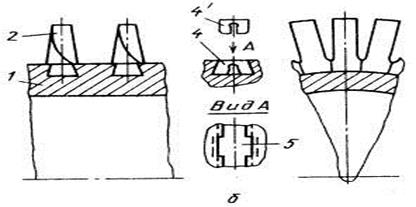

Рис 1. Разновидности хвостовиков рабочих лопаток комп-ров ГТД Хвостовик типа "ласточкин хвост" получил наибольшее распространение в компрессорах ГТД (рис. 1,б). Он прост в исполнении, так как имеет всего два рабочие поверхности, имеет малую массу и небольшие геометрические размеры. Хвостовик лопатки 1 устанавливается в паз диска 2 (см. рис. 1,б) в большинстве случаев с зазором 0,01...0,04 мм. При совместном действии на лопатку статических и динамических сил в хвостовике возникают большие напряжения от изгиба и растяжения, а от контактных давлений при перемещении лопатки в процессе колебании возникает фретинг-коррозия. Для уменьшения отрицательного действия фретинг-коррозии на хвостовик наносится покрытие из слоя меди, серебра или двусернистого молибдена толщиной 0,003...0,005 мм. Хвостовик лопатки типа "проушина" показан на рис. 1.а. В два продольных паза, выполненных в диске 4, устанавливаются проушины 5 хвостовика лопатки. Крепление лопатки осуществляется осью 1, которая в тело диска устанавливается с натягом, а в тело хвостовика - с зазором. Ось 1 фиксируется в осевом направлении шайбой 3 и пистоном 2. Такой хвостовик выполняет роль шарнира, благодаря которому лопатка под воздействием газодинамических и инерционных сил, поворачиваясь, располагается не радиально в плоскости вращения, а под некоторым углом к радиусу. Это приводит к снижению вибрационных напряжений при колебаниях лопаток. Свободная подвеска, допускающая покачивание лопатки при работе двигателя, способствует рассеянию энергии. Для уменьшения износа и заедания в шарнире проушину лопатки 5 изнутри и с торцов и наружную поверхность оси 1 покрывают двусернистым молибденом. Недостатком хвостовика является его сложность, большие габариты и масса, а также дополнительные потери в ступени за счет перетекания воздуха через зазоры в соединении хвостовика с диском, что снижает КПД ступени. Хвостовик елочного типа используется обычно для крепления сильно нагруженных рабочих лопаток первых ступеней вентилятора ТРДД. Хвостовик имеет малые габариты, способен воспринимать большие нагрузки и позволяет разместить большее число лопаток на рабочем колесе заданного диаметра по сравнению с хвостовиками других типов. На рис.1,в показан хвостовик лопатки 1 вентилятора ТРДД елочного типа с одной парой зубьев. От осевого смещения лопатка (хвостовик) фиксируется винтом 3, который одновременно крепит кок-обтекатель 2. Фиксация лопатки осуществляется также торцом фигурного кольца 4, закрепляемого на диске рядом винтов 5. Рабочие температуры хвостовиков лопаток, расположенных на входе в двигатель, невелики. В связи с этим перераспределения нагрузок между зубьями хвостовика за счет пластической деформации материала, как это происходит в елочных хвостовиках лопаток газовых турбин, в компрессорах практически не будет. Поэтому число пар зубьев хвостовика лопатки компрессора обычно бывает не более двух. По этой же причине (отсутствие перераспределения нагрузок) зубья хвостовика изготовляются с большей точностью, что удорожает конструкцию. При работе компрессора на лопатки и их хвостовики действуют газовые и инерционные нагрузки, которые стремятся сдвинуть лопатку в осевом направлении. Учитывая, что, кроме указанных сил, на лопатку воздействуют вибрационные и случайные нагрузки, осевая фиксация лопатки осуществляется в обе стороны, т.е. по полету и против полета.

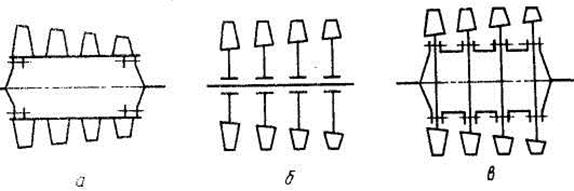

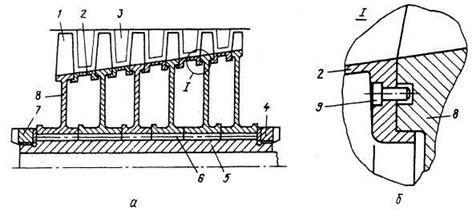

Групповая фиксация лопаток может осуществляться трактовыми кольцами в роторах дискового типа. Для групповой фиксации используется также разрезное кольцо 1 (рис.2, е) прямоугольного сечения. Это пружинящее кольцо располагается в канавке, проточечной в диске и хвостовике лопатки, и прижимается к хвостовику центробежными силами.Групповая фиксация лопаток может осуществляться и кольцами круглого сечения. Индивидуальные фиксаторы лопаток должны обладать простотой конструкции, удобством монтажа и надежностью. В практике двигателестроения нашли применение различные конструкции фиксаторов, имеющие примерно одинаковую надежность; некоторые из них показаны на рис; 2,а...2,д. Осевые штифты 1 (рис. 2, а) устанавливаются в глухие отверстия, которые сверлятся после установки лопатки; оставшиеся отверстия завальцовываются. Вместо гладкого штифта может использоваться резьбовой штифт. Широко применяются радиальные штифты 1 (рис.2,в и 2,г), запрессованные в диски, в которые упираются лопатки. Если штифты 1 имеют большие размера (рис.2,д), то в них могут вворачиваться винты 2, поддерживающие профильные кольца 3, которые играют роль балансировочных грузиков. Широко используются пластинчатые контровки различных конструкций. На рис.2,б показана такая контровка 1 с раздвоенными концами, которые отгибаются на диск и лопатку. На рис.2,в пластинчатая контровка 3 приварена к штифту 2. Комбинированная фиксация лопатки с помощью радиального штифта 1 и разжимного кольца 2 показана на рис.2,г. РОТОРЫ ОСЕВЫХ КОМПРЕССОРОВ По конструкции элементов, к которым крепятся рабочие лопатки, различают следующие типы роторов осевых компрессоров: барабанный (а), дисковый (б) и смешанный — барабанно-дисковый (в) (см. рис. 3.23).

Рис. 3.23. Типы роторов компрессора Ротор барабанного типа Ротор барабанного типа представляет собой барабан, на котором крепятся лопатки и две боковые крышки с цапфами, с помощью которых ротор опирается на подшипники (рис. 3.24, а). В зависимости от закона профилирования проточной части барабан может иметь цилиндрическую или коническую форму. Для крепления лопаток на его поверхности прорезаются кольцевые или продольные фасонные пазы (рис. 3.24, б, в). При продольных пазах число лопаток во всех ступенях одинаковое, что не позволяет обеспечить максимальную напорность в каждой ступени. Однако такое расположение лопаток удобно для их монтажа и демонтажа, а изготовление продольных пазов проще, чем кольцевых. Расстояние между лопатками обеспечивается специальными проставками 3.

Ротор барабанного типа:а — принципиальная схема; б — крепление лопаток, установленных в кольцевые пазы; в — крепление лопаток, установленных в продольные пазы: 1— барабан; 2 — рабочая лопатка; 3, 4 — проставка; 4' — проставка до постановки в паз; 5 — отверстие Достоинство ротора барабанного типа: простота конструкции и, следовательно, простота изготовления, большая поперечная (изгибная) жесткость и, как следствие, высокая критическая частота вращения. Недостатком ротора данного типа является его низкая несущая способность, допускающая окружные скорости на среднем диаметре лопаток не более 200... 250 м/с. Следовательно, ротор барабанного типа — тихоходный, и для получения необходимой степени повышения давления в компрессоре должно быть большое число ступеней. Это ведет к увеличению массы, что противоречит одному из основных требований, предъявляемых к компрессорам, — обеспечению минимальной удельной массы Передача крутящего момента в роторах дискового типа. Передача крутящего момента от вала к дискам возможна несколькими способами: при помощи шлиц, трения и призонных болтов. Для фиксирования осевого положения дисков относительно вала используются кольцевые буртики, проставки — трактовые кольца и другие элементы. Ротор дискового типа Ротор дискового типа состоит из последовательно расположенных дисков, непосредственно не связанных между собой (рис. 3.27). На внешней части дисков (ободе) крепятся рабочие лопатки. Диски имеют центральные отверстия и из условий прочности выполняются с развитой ступицей (часть полотна диска около отверстия). Ступица служит для соединения с валом, от которого крутящий момент с турбины передается каждому диску отдельно. Таким образом, ротор дискового типа состоит из дисков 8, лопаток 1 и вала 5.

Рис. 3.27. Ротор дискового типа: а — конструктивная схема ротора; б — фиксация трактовых колец от проворачивания в окружном направлении; / — рабочая лопатка; 2 — трактовое кольцо; 3 — лопатка направляющего аппарата; 4, 7 — гайки, стягивающие диски; 5 — вал; 6 — шлицы; в — диски; 9 — штифт, фиксирующий трактовое кольцо от проворачивания. Кроме того, уменьшение массы и хорды лопаток, а следовательно, и обода дисков от первых к последним ступеням компрессора позволяет уменьшить также и толщину дисков в этом же направлении. Для увеличения вибропрочности дисков последних ступеней толщина их полотна может быть увеличена. Достоинства дисковых роторов: — дисковые роторы обладают большей несущей способностью, чем барабанные, и допускают на среднем диаметре лопаток окружные скорости 400... 450 м/с, т. е, дисковый ротор является высоконапорным; — диаметр турбины хорошо согласуется с диаметром компрессора, что способствует получению двигателем приемлемых диаметральных габаритных размеров; — число лопаток на разных ступенях выбирается оптимальным. Недостатки дисковых роторов: — малая изгибная и крутильная жесткость. Для ее увеличения вал необходимо выполнять значительного диаметра, а, следовательно, увеличивать толщину ступиц дисков и утяжелять конструкцию ротора в целом; — вследствие малой жесткости повышенная склонность к возбуждению колебаний дисков. — меньшая, чем у барабана, жесткость конструкции требует обязательного применения двух опор для ротора компрессора.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 1036; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.192.174 (0.008 с.) |

В соответствии с расчетной схемой, лопатка считается состоящей из nсосредоточенных точечных масс mh связанных друг с другом в цепочку безинерционными и невесомыми упругими участками (связями). При свободных изгибных колебаниях первой формы все nмасс рассматриваемой системы движутся гармонически и синфазно.

В соответствии с расчетной схемой, лопатка считается состоящей из nсосредоточенных точечных масс mh связанных друг с другом в цепочку безинерционными и невесомыми упругими участками (связями). При свободных изгибных колебаниях первой формы все nмасс рассматриваемой системы движутся гармонически и синфазно.

Все многообразие фиксирующих устройств можно разделить на два основных типа: групповые, когда одним элементом фиксируются все лопатки на диске, и индивидуальные.

Все многообразие фиксирующих устройств можно разделить на два основных типа: групповые, когда одним элементом фиксируются все лопатки на диске, и индивидуальные.

.

. Полотно диска специальным образом профилируется — утоньшается к ободу — для получения минимальной массы при обеспечении необходимой долговечности. Иногда для упрощения производства полотно диска выполняют постоянной толщины.

Полотно диска специальным образом профилируется — утоньшается к ободу — для получения минимальной массы при обеспечении необходимой долговечности. Иногда для упрощения производства полотно диска выполняют постоянной толщины.