Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лопатки рабочие и роторы турбиныСодержание книги

Поиск на нашем сайте

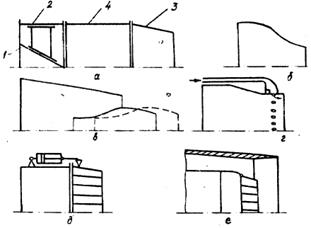

Лопатки рабочие (рис. 4.6) имеют профильную часть (перо) 3, благодаря которой при установке лопаток в диск образуется решетка, обеспечивающая расчетные значения всех газодинамических параметров. Профильная часть лопатки переходит в замковую часть, которая выполняется в виде полки хвостовика 4 (нижней полки) и хвостовика 5 елочного типа для соединения лопатки с диском.

а — лопятка без бандажной полки; б — лопатка с бандажной полкой; 1 — гребни лабиринтного уплотнения; 2 — бандажная полка; 3 — перо; 4 — полка хвостовика; 5 — хвостовик С целью повышения КПД ступени на концах профильной части лопаток выполняются бандажная полка 2 с одним либо несколькими уплотнительными гребнями 1 (рис. 4.6, б). Профильную часть лопаток выполняют в соответствии с теорией газовых турбин [16, 17, 36]. Перо имеет сложную пространственную форму. Выпуклую сторону принято называть спинкой, вогнутую — корытом. Кромку пера со стороны входа газа называют входной, а противоположную — выходной. Сечения, как правило, повернуты друг относительно друга. Угол закрутки в отдельных случаях достигает 30° и более. Значительное внимание уделяется выбору толщины пера в сечениях с учетом необходимой прочности, технологических ограничений по минимальным значениям толщины профиля, радиусов скругления кромок (особенно тонкой выходной кромки), толщины и стенок при проектировании охлаждаемых лопаток, формы внутренних каналов, перемычек и других конструктивных элементов. Площади поперечных сечений изменяются, как правило, по степенному закону, нарастая от вершины к корню. При этом изменяются (увеличиваются) и моменты инерции сечений Надежность двигателя в значительной степени определяется прочностью турбинных рабочих лопаток, испытывающих разнообразные нагрузки, в частности, действие центробежных и газовых сил, вызывающих напряжения растяжения, изгиба и кручения. С ними суммируются напряжения от вибрации и связанные с неравномерностью нагрева тепловые напряжения. В соответствии с требованиями снижения уровня напряжений изгиба от газовых сил центры тяжести сечений могут располагаться не на строго радиальном луче проходящем через центр тяжести корневого сечения, а на луче наклонном либо на пространственной кривой. Величину смещения центров тяжести сечений определяют из расчетов на прочность, создавая изгибающий момент от центробежных сил, противоположный по знаку изгибающему моменту от газовых сил (см. подразд. 5.1.2). В лопатках с бандажными и антивибрационными полками сечения пера дополнительно нагружаются центробежной силой от массы этих полок. Однако при наличии бандажных полок с уплотнительными гребнями уменьшается перетекание газа по зазору между концом лопатки и корпусом, уменьшаются напряжения изгиба (см. рис. 4.3), повышается вибропрочность, Исключаются резонансные колебания по гармоникам низких частот Проектирование пера лопатки ведется с позиций минимума массы и обеспечения необходимого запаса прочности (см. гл. 5) с учетом технологических и других ограничений. зготовление пера неохлаждаемых рабочих лопаток в серийном производстве осуществляется обработкой его электрохимическим способом (ЭХО) с последующими доводочными операциями (электрошлифованием), при которых по сравнению с механической обработкой не возникает остаточных напряжений.В настоящее время для изготовления рабочих лопаток широкое распространение получили методы отливок по специальной технологии заливки и охлаждения с направленной кристаллизацией либо монокристаллического типа. Лопатки проходят контроль по допустимому отклонению частоты собственных колебаний, чтобы избежать возможных резонансных колебаний и значительного повышения вибронапряжений в процессе эксплуатации. Роторы турбин являются сборочной единицей, состоящей в основе из дисков с лопатками, валов, цапф и ряда других деталей, и выполняются в большинстве случаев разъемными (либо блочно-разъемными). Разъемность роторов обеспечивает естественную возможность последовательной осевой сборки без продольного разъема наружного корпуса турбины. Этот разъем в газовых турбинах крайне нежелателен, так как ведет к неравномерности радиальных деформаций при нагреве и охлаждении в широком диапазоне рабочих температур. Основные детали роторов соединяются в единый узел с использованием известных приемов соединения, обеспечивающих надежную передачу крутящего момента, осевых и радиальных сил. Назначение ВУ Выходное устройство ГТД - часть газотурбинной силовой установки, включающая реактивное сопло, шумоглушитель, отклоняющее и реверсивное устройства, устройство для подавления инфракрасного излучения, сопло ТВД. Реактивное сопло - основной элемент выходного устройства, предназначено для преобразования тепловой и потенциальной энергии газов в кинетическую анергию вытекающей струи с целью создания реактивной тяги. В реактивном сопле в результате падения давления скорость рабочего тела увеличивается. Классификация По форме проточной части реактивные сопла делятся на два больших класса: а) суживающиеся - используются при докритическом и небольшом сверхкритическом отношениях давлений в сопле, что соответствует числам М полета не более 1,5...1,6; б) суживающиеся-расширяющиеся - применяются пря сверхкритических отношениях давлений, что соответствует большим сверхзвуковым скоростям полета. Суживающиеся сопла могут быть выполнены по одной из следующих схем (рис.2.2.1): 1. Нерегулируемое, коническое. 2. Нерегулируемое, с плавным контуром. 3. Регулируемое путем перемещения центрального тела. 4. С газодинамическим регулированием. 5. Регулируемое со створками, 6. Регулируемое с кормовым эжектором.

Рисунок 2.2.1 Суживающиеся реактивные сопла:нерегулируемые: а - коническое; б - с плавным контуром;регулируемые: в - с центральным телом; г - с газодинамическим регулированием; д -со створками;е- с кормовым эжектором Суживающиеся-расширяющиеся сопла могут быть следующих типов (ряс.2.2.2):

2. Эжекторное. 3. С центральным телом.

Рисунок 2.2.2 Суживающиеся-расширяющиеся реактивные сопла:а - профилированное; б - эжекторное (жесткая стенка в расширяющемся канале отсутствует частично); в - эжекторное (жесткая стенка врасширяющемся канале отсутствует полностью); г - с центральным телом Все реверсивные устройства можно разделить на два типа. В устройствах первого типа поворот потока осуществляется до среза основного сопла; в устройствах второго типа - за срезом основного сопла.По типу отклоняющего элемента устройства первого типа иначе называют решетчатыми, второго типа - створчатыми. Требования, предъявляемые к выходным устройствам: 1. Минимальное гидравлическое сопротивление. 2. Высокая стойкость против короблений, прогара и коррозии. Не допускается коробления подвижных элементов. 3. Надежная теплоизоляция для уменьшения тепловых потерь и защиты конструкции летательного аппарата от перегрева. 4. Прочность и жесткость конструкции при минимальной массе. 5. Минимальные утечки газа через конструктивные элементы. К реверсивным устройствам, помимо вышеуказанных, предъявляются дополнительные требования: 1. Время перехода (как от прямой тяги к отрицательной, так и обратно) должно быть не более 1,5... 2 с. 2. При включении реверсивного устройства и его работе не должны изменяться параметры газа за турбиной.

|

||||

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 790; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.218.44 (0.007 с.) |

Рис. 4.6. Неохлаждяемые рабочие лопатки:

Рис. 4.6. Неохлаждяемые рабочие лопатки: и

и  отношению к осям

отношению к осям  и

и  .

.

1. Профилированное.

1. Профилированное.