Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Болтовое соединение с зазоромСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

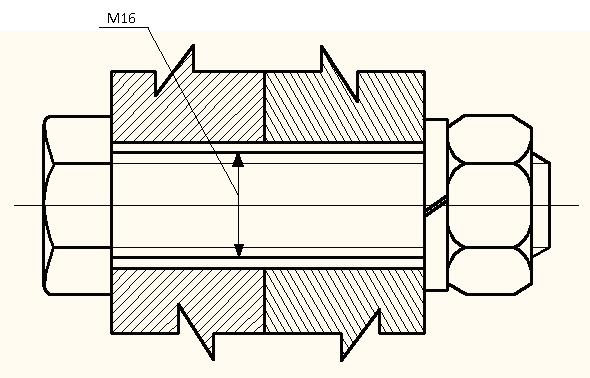

В случае установки болтов с зазором (представлен на рис.2), момент от фланца к барабану передается за счёт сил трения между фланцем муфты и фланцем обечайки барабана. Для возникновения этих сил болт должен быть затянут с соответствующим усилием. Без затяжки болтов детали могут сдвигаться на значение зазора, что недопустимо. Следовательно, болты работают на растяжение.

Рис 2. Болтовое соединение с зазором

Условие прочности в этом случае будет иметь вид:

Материал для изготовления используем сталь Ст3 с

Действующие в болте напряжения:

d – внутренний диаметр резьбы болта. Определим силу F: P = Q*g/a*m, P – напряжение в канате; Q – грузоподъёмность; g – ускорение свободного падения; a – характеристика полиспаста; m – кратность полиспаста: P = (13000*10)/(1*2) = 65000 H = 6,5* Силу трения

Силу прижатия фланцев находим из уравнения:

Так как сила прижатия фланцев действует на все болты в узле, то силу, действующую на 1 болт, можно определить как силу прижатия фланцев, деленную на количество болтов zбол =6

По найденным значениям и из условия прочности определим внутренний диаметр резьбы болта:

dвнутр Из проведенных расчетов следует, что в данном случае необходимо выбрать болты с внутренним диаметром резьбы не менее 13,8 мм. Так как основным видом крепежной резьбы является метрическая резьба, то выбираем ближайший больший стандартный размер резьбы М16 с шагом 1,5 мм, у которого dвнутр = 14,1 мм[2]. Профиль метрической резьбы установлен ГОСТ 9150-81 и представляет собой равносторонний треугольник с углом профиля 600. Вершины витков и впадин притуплены по прямой или дуге окружности, что необходимо для уменьшения концентрации напряжений, предохранения от повреждений в эксплуатации. [1, с.24] Схема профиля резьбы представлена на рис.3:

Рис. 3. Схема метрической резьбы

1.3.2. Болтовое соединение без зазора

Рис 4. Схема болтового соединения без зазора При расчете прочности такого соединения не учитывают силы трения в стыке, так как затяжка болта необязательна. Стержень болта рассчитывают по напряжениям среза. В этом случае условие прочности имеет вид:

Для изготовления болтов также принимаем сталь Ст3. Допустимые напряжения [σ] для этого материала рассчитаны в разделе 3.1; Таким образом, допустимые напряжения среза для стали Ст3:

Напряжения среза, действующие на болт, определяют по формуле:

i - Количество плоскостей среза, в данном случае i =1.

Сила внешней нагрузки:

Из условия прочности определим внутренний диаметр среза:

Из приведенных расчетов следует, что необходимо выбрать специальный болт с цилиндрической частью диаметром более 9,1 мм[2].

Часть 2. РАСЧЕТ И ПРОЕКТИРОВАНИЕ УЗЛА ФЕРМЫ

2.1 ОПИСАНИЕ КОНСТРУКЦИИ

Рассчитываемый узел является частью конструкции раскосной фермы. Узел с обозначением необходимых для расчета усилий представлен на рис.5.

Рис. 5. Схема узла фермы 2.2 ИСХОДНЫЕ ДАННЫЕ

В соответствии с заданием при расчетах были приняты следующие исходные данные:

Таблица 2 Исходные данные

РАСЧЕТ УСИЛИЙ Составим уравнения равновесия.

∑Y:-P-P3∙Cos450-P2∙Cos450=0 (1)

∑X:P1–P4-P3∙Sin450+P2∙Sin450=0. (2)

Из уравнения (1) получаем: -10+130/√2- P2/√2=0, P2= 116 кН. Из уравнения (2) получаем: P1-40 +130/√2+ P2/√2 =0, P1 = -190 кН.

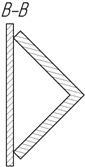

ВЫБОР УГОЛКОВ Далее, будем понимать под номером стержня индекс соответствующего усилия, показанного на рис. 5. А сами стержни изготовлены из двух равнополочных уголков, как показано на рис.5. Все стержни выполнены из стали марки Ст3, у которой допускаемые напряжения, при растяжении и сжатии,

Стержень 1 работает на сжатие, и т.к. в качестве стержня 1 используется два равнополочных уголка, усилие на каждый уголок будет в два раза меньше, чем на весь стержень.

В дальнейшем используются:

Выбираем равнополочный уголок №12,5 с площадью сечения 22 с λ где i λ = Принимаем λ = 90, φ=0,69 [3].

Выбираем равнополочный уголок №10 с толщиной полки 7 мм и площадью сечения 13,75 λ = Принимаем λ = 70, φ = 0,81 [3]

Выбираем равнополочный уголок №9 с толщиной полки 7 мм и площадью сечения 12,28 λ = В итоге оставляем для стержня 1 равнополочный уголок №9 с толщиной полки 7 мм. Стержень 2 работает на растяжение.

В итоге выбираем для стержня 2 равнополочный уголок №7,5 с площадью сечения 7,39 Стержень 3 работает на сжатие.

где λ = 120, φ = 0,45 [3]

Выбираем уголок №10 с толщиной полок 10 мм и площадью сечения 19,24 i=3,84см [4]. λ = Принимаем

Выбираем равнополочный уголок №9 с толщиной полок 7мм и площадью сечения 12,28

λ = В итоге оставляем для стержня 3 равнополочный уголок №9 с толщиной полок 7мм и площадью сечения 12,28 кв.см. РАСЧЁТ СВАРНОГО СОЕДИНЕНИЯ Выбираем косынку толщиной 7мм, как максимальную толщину уголка. В данном случае сварной шов будет нестандартным. Но все равно горизонтальный и вертикальный катеты равны, а срез будет идти по линии S (рис. 6). Усилия передаются на сварные швы равномерно, так как оси действия сил совпадают с осями проходящими через центр тяжести данного стержня (системы уголков).

Рис. 6. Схема сварного шва Для стержня 1 длина катетов Условие прочности на срез, с учетом того, что кол-во плоскостей среза равно четырём, выглядит следующим образом:

Отсюда расчётная длина сварного шва выражается следующим образом:

В итоге получаем Для стержня 2 длина катетов

В итоге получаем Для стержня 3 длина катетов

В итоге получаем

Рис. 7. Схема узла фермы со сварным соединением 2.6 РАСЧЁТ ЗАКЛЁПОЧНОГО СОЕДИНЕНИЯ Вариант заклепочного соединения который наиболее подходит для нашего узла представлен на рис.8.

Рис. 8. Схема заклёпочного соединения Заклёпки работают на срез, а число плоскостей среза равно одному. Следовательно условие прочности в этом случае будет выглядеть следующим образом:

Для расчёта заклёпочного соединения, необходимо задать диаметр заклёпок. Диаметр заклепки определяем по формуле d=2 При этом также надо учесть, что количество заклёпок не может быть меньше двух, иначе будет шарнир; а также то, что центры заклёпок должны лежать на линии, проходящей через центр тяжести, иначе будут возникать дополнительные моменты. Число заклёпок будет определяться выражением:

Стержень 1:

Следовательно, для стержня 1(верхний пояс) принимаем число заклёпок равное 9. Стержень 2:

Следовательно, для стержня 2 (раскос) принимаем число заклёпок равное 7.

Стержень 3:

Следовательно, для стержня 3 (раскос) принимаем число заклёпок равное 8.

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 1725; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.77.29 (0.012 с.) |

где

где  - напряжения в болте;

- напряжения в болте;  - допускаемые напряжения;

- допускаемые напряжения; ; где n – коэффициент запаса (для данного случая n=2);

; где n – коэффициент запаса (для данного случая n=2);  - предел текучести.

- предел текучести. = 240/2 = 120 МПа.

= 240/2 = 120 МПа. , гдеF - сила, действующая на болт; S – площадь сечения болта;

, гдеF - сила, действующая на болт; S – площадь сечения болта; H.

H. можно найти через равенство моментов сил трения и сопротивления:

можно найти через равенство моментов сил трения и сопротивления:

таким образом;

таким образом; P*a*(

P*a*( +

+  )/

)/  = 6,5*

= 6,5*  , где

, где

- коэффициент трения, принимаем

- коэффициент трения, принимаем  0,3.

0,3. = 3,3*

= 3,3*  = 11*

= 11*  Н.

Н.

внутр

внутр  4*18*

4*18*  *3,14

*3,14 0,0138 м или dвнутр

0,0138 м или dвнутр

, где

, где  , - допустимые напряжения среза;

, - допустимые напряжения среза;  - напряжения в болте,

- напряжения в болте, .

. , где

, где  - сила внешней нагрузки,

- сила внешней нагрузки,  - диаметр среза,

- диаметр среза, =6,5*

=6,5*

4*5,52*

4*5,52*  0,0091 м или

0,0091 м или

.

. - коэффициент продольного изгиба центрально сжатых элементов, и

- коэффициент продольного изгиба центрально сжатых элементов, и  - гибкость элемента.

- гибкость элемента. , где

, где  при [λ] = 120 [3], а

при [λ] = 120 [3], а  – площадь сечения уголка.

– площадь сечения уголка.

и толщиной полки 9мм [4].

и толщиной полки 9мм [4]. ,

, ,,

,,  , т.к. стержни изгибаются под углом из плоскости фермы, и

, т.к. стержни изгибаются под углом из плоскости фермы, и  - длина стержня. i =4,86 см [4].

- длина стержня. i =4,86 см [4]. .

.

[4]. i = 3,88 см [4]

[4]. i = 3,88 см [4] .

.

.

.

и толщиной полок 5мм [4].

и толщиной полок 5мм [4]. ,

, .

. [4].

[4]. .

. при λ =90 [3].

при λ =90 [3].

[4].

[4]. .

.

=7мм, где t – толщина полки уголка,

=7мм, где t – толщина полки уголка,  - толщина косынки. Сила среза

- толщина косынки. Сила среза  .

. , где

, где  , а

, а  .

. .

. - длина сварных швов стержня.

- длина сварных швов стержня. ,

,  .

. .

. - длина сварных швов стержня.

- длина сварных швов стержня. ,

,  .

. - длина сварных швов стержня.

- длина сварных швов стержня.

;

;  , где z – число заклёпок, а d – диаметр заклёпки.

, где z – число заклёпок, а d – диаметр заклёпки. , тогда диаметр всех заклепок d= 2

, тогда диаметр всех заклепок d= 2  .

. .

.