Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эпюры суммарного и приведенного моментовСодержание книги Поиск на нашем сайте

Суммарный момент, действующий на вал, будет находиться по формуле:

причем он находится для каждого сечения. Рассчитаем

Рассчитаем суммарный момент

Рассчитаем суммарный момент

Рассчитаем

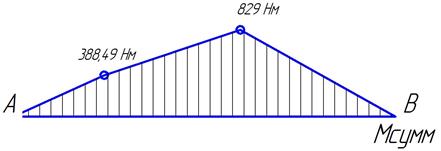

Построим эпюру суммарного момента:

Рис.16 Эпюра суммарных моментов

Приведенный момент (для каждого сечения) находится по формуле:

Найдем

Найдем

Найдем

Найдем

Построим эпюру приведенного момента:

Рис. 17 Эпюра приведённых моментов

Построение теоретического профиля вала

Для изготовления вала выбираем углеродистую сталь 45 ГОСТ 8479-70 [1]. По приведенному моменту определяются минимально допустимые диаметры вала в опасных сечениях по следующей формуле:

где [σ] – допускаемое напряжение материала, которое вычисляется по следующей формуле:

Определим диаметры вала по формуле (25) подставляя соответствующие значения крутящего момента:

Построим теоретический профиль вала (рис. 18).

Рис. 18 Теоретический профиль вала Выбор подшипников

Выбираем роликовые радиальные однорядные подшипники, так как у нас отсутствуют осевые нагрузки, и наши опоры находятся в одном корпусе. Подшипники подбираем по динамической грузоподъемности C, которая рассчитывается по следующей формуле:

где P – эквивалентная нагрузка, которая вычисляется по следующей формуле:

где V – коэффициент вращения, равный 1 (при вращении внутреннего колеса), kT – температурный коэффициент, равный 1 при рабочей температуре подшипника t<100o, kδ – коэффициент безопасности, который принимаем 1.4 [4] (для среднего режима работы), Fa, Fr – радиальная и осевая нагрузки в опорах, Fa=0, Lh – номинальная долговечность, которую мы приняли равной 10000 часам n – частота вращения, равная 130об/мин,

m – показатель степени, который для роликовых подшипников равен 10/3. По формулам (26) и (25) рассчитываем эквивалентную нагрузку и динамическую грузоподъемность в опорах А и В:

Тогда в соответствии с ГОСТ 8328-75 мы выбираем подшипники, данные о которых приведены в таблице 5. Таблица 8 Параметры подшипников

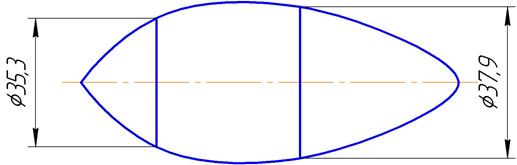

Построение реального профиля вала

Так как у нас уже выбраны подшипники, то можно сказать, что диаметр вала на опоре А будет равен диаметру внутреннего кольца подшипника, то есть

Рис.19 Практический профиль вала

Подбор шпонок Для закрепления зубчатого колеса и шестерни на валу необходимы шпонки. Выбираем призматические шпонки, изготовленные из стали 45,с пределом текучести

t= где

где Определим параметры и количество шпонок для зубчатого колеса. Выбираем шпонку сечением b x h =14 x 9. Найдем длину шпонки:

Проверим шпонку на смятие:

Условие не выполняется,следовательно принимаем с=2. Проверим шпонки на смятие:

Окончательно выбираем 2 шпонки 14х9х35 ГОСТ 23360-78. Определим параметры и количество шпонок для шестерни. Выбираем шпонку сечением b x h =14 x 9. Найдем длину шпонки:

Проверим шпонку на смятие:

Окончательно выбираем 1 шпонку 14 x 9 x 63 ГОСТ 23360-78.

ЗАКЛЮЧЕНИЕ

В результате выполнения курсовой работы были рассчитаны и спроектированы болтовые соединения с зазором и без зазора, узел фермы, промежуточный вал зубчатой передачи.

По части 1. В результате выполненного расчета болтового соединения фланцев барабана следует: в случае установки болтов с зазором должны быть использованы болты с резьбой М16 и более; в случае установки болтов без зазора должны быть использованы болты с резьбой М10 и цилиндрической частью диаметром 11. По части 2. Для заданных усилий и конструкции фермы были приняты следующие стержни: для пояса уголки №9 с толщиной полок 7 мм, для правого раскоса уголки №7,5 с толщиной полок 5 мм, а для левого раскоса уголки №9 с толщиной 7 мм. Была выбрана косынка с толщиной 7 мм. Длины сварных швов: на поясе – 155 мм, на правом раскосе-165 мм, а на левом раскосе – 140 мм. В случае заклёпочного соединения, представленного на рис. 5, количество заклёпок (с диаметром 14 мм) на поясе - 9, на правом раскосе – 7, на левом раскосе-8. По части 3. В результате выполненного расчета параметров промежуточного вала, зубчатой передачи, шпонок, опорных подшипников следует: Общая длина вала L=211,2 мм, материал: углеродистая сталь 45 ГОСТ 8479-70. Параметры зубчатой передачи указаны в таблице 6 Для колеса и шестерни передачи I выбираем Сталь 40Х ГОСТ 8479-70. Для колеса выбираем сечение поковки 501-800 мм, твердость HB =390, для шестерни - сечение поковки 101-321 мм, твердость HB =440. Для колеса и шестерни передачи II выбираем Сталь 40Х ГОСТ 8479-70. Для колеса выбираем сечение поковки 501-800 мм, твердость HB =390, для шестерни - сечение поковки 101-321 мм, твердость HB =440 Для закрепления зубчатого колеса и шестерни на валу выберем призматическую шпонку 14 x 9 x 63 ГОСТ 23360-78. Материал: сталь 45 Выбираем роликовые радиальные однорядные подшипники, параметры которых приведены в таблице 5.

.

Литература

1. ИВАНОВ М.Н. Детали машин – 5-е изд., перераб. – М.: Высш. шк., 1991 2. ГОСТ 24705-2004 Резьба метрическая 3. Справочник по кранам Гохберг М.М. т.I 4. ГОСТ 8509-93 Уголки стальные горячекатаные равнополочные 5. ГОСТ 14797-85 Заклёпки с полукруглой головкой (повышенной точности) 6. Гохберг М.М., Справочник по кранам, Т. 2, Л, 1988, 594 с. 7. Анурьев В.И., Справочник конструктора-машиностроителя, Т. 2, М, 1979, 560 с.

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 711; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.233.25 (0.01 с.) |

; (23)

; (23) согласно формуле (23) для сечения 1

согласно формуле (23) для сечения 1 Н.

Н. Н м.

Н м. Н м.

Н м. Н м.

Н м.

. (24)

. (24) согласно формуле (24) для сечения 1

согласно формуле (24) для сечения 1 Н м.

Н м. Н м.

Н м. Н м.

Н м. Н м.

Н м.

, (25)

, (25) , где σТ – предел текучести для стали 45: σТ=360Мпа [1]; S – коэффициент запаса, равный 1,5.

, где σТ – предел текучести для стали 45: σТ=360Мпа [1]; S – коэффициент запаса, равный 1,5.

;

;

;

;

;

;

(25),

(25), (26),

(26), → принимаем X=1, Y=0 [4],

→ принимаем X=1, Y=0 [4],

=35 мм, а на опоре В:

=35 мм, а на опоре В:  =40 мм. Конструктивно принимаем

=40 мм. Конструктивно принимаем  =50 мм,

=50 мм,  =50 мм. С учетом того, что подшипники и зубчатые колеса должны упираться в вал, принимаем промежуточные диаметры

=50 мм. С учетом того, что подшипники и зубчатые колеса должны упираться в вал, принимаем промежуточные диаметры  мм,

мм,  =65 мм

=65 мм  =45 мм

=45 мм

МПа.

МПа. ; (30)

; (30) £[t], (31)

£[t], (31) - напряжение смятия; [

- напряжение смятия; [  =0,8·315=252 МПа; [t] - допускаемое касательное напряжение; [t]=0,6[

=0,8·315=252 МПа; [t] - допускаемое касательное напряжение; [t]=0,6[  - рабочая длина шпонки;

- рабочая длина шпонки; , (32)

, (32) - длина шпонки; принимается

- длина шпонки; принимается  -(5…10) мм [1]; b - ширина шпонки; d - диаметр вала.

-(5…10) мм [1]; b - ширина шпонки; d - диаметр вала. =

=  , принимаем с=1.

, принимаем с=1.

, принимаем с=1.

, принимаем с=1.

;

;