Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о программах подбора оборудованияСодержание книги

Поиск на нашем сайте

5.5.4. Сравнение экономических показателей вариантов установки ЭЦН При проверке нескольких вариантов оснащения скважины установками центробежных насосов необходимо сравнить их экономические показатели по методике ОКБ БН. Причем проверяют наиболее характерные и различные для сравниваемых установок затраты. Равные или примерно равные для установок затраты не учитывают (например, стоимость скважины, поверхностных трубопроводов, вспомогательного оборудования, обслуживания и т.д.). Для сравнения необходимо знать мощность, потребляемую установкой, капитальные вложения, амортизационные отчисления и наиболее характерные затраты на ремонт установок.

Мощность, потребляемая насосом, потери мощности в двигателе и кабеле были определены в предыдущих разделах. КПД трансформатора можно принять равным 0,98. Тогда мощность, потребляемая ЭЦН, будет

где η д — КПД двигателя при рабочем режиме. Эти величины позволяют найти сумму энергетических затрат и платы за установленную мощность или за потребляемую электроэнергию (Э). В затратах на амортизацию основных средств (К) учтены все основные узлы установки. Условные затраты на ремонт (Р) установок учитываются затратами на спуско-подъемные операции и на затраты базы по ремонту и обслуживанию установок погружных насосов. Годовые затраты (С) находятся по формуле

Необходимо обратить внимание на то, что энергетические затраты состоят из оплаты энергии по счетчику (первая составляющая суммы) и платы за установочную мощность (вторая). Стоимость оборудования берется по заводским прейскурантам. Результаты расчетов позволяют сравнить глубины подвески насосов, температуры двигателей и условные годовые затраты. На основе этих данных выбирается наиболее рациональный вариант установки глубинного центробежного насоса. ПРИМЕРЫ ПРОЧНОСТНОГО РАСЧЕТА ОСНОВНЫХ УЗЛОВ И ДЕТАЛЕЙ УЭЦН

При расчете насоса проверяют его габариты. Диаметры корпусов насосов для скважин с обсадными колоннами одного номинального размера унифицированы. Корпус имеет внешние диаметры, соответственно равные для колонн 146 мм с толщиной стенки до 8 мм — 103, при всех толщинах стенки обсадной колонны (вплоть до 12 мм) — 92; для колонн 168 мм — соответственно 114, 100 мм и для обсадных колонн внутренним диаметром не менее 112 мм — соответственно 86 мм. Длина корпуса насоса не должна превышать 6 м — принятого наибольшего размера унифицированного корпуса. Высоконапорные насосы состоят из нескольких секций, в корпусах которых размещаются все ступени. Методика расчета корпуса насоса, разработанная Н.Ф. Ивановским, приведена ниже с некоторыми уточнениями.

Корпус рассчитывается следующим образом. 1. Выбирают исходные данные расчета: геометрические размеры корпуса и его наиболее слабого места; напор, на который рассчитывается корпус. 2. Определяют предварительную затяжку пакета ступеней. Затяжка должна обеспечить плотность в месте сочленения ступеней и предотвратить проворачивание направляющих аппаратов. Выражение для силы затяжки найдено с учетом упругости корпуса и стягиваемых ступеней. Эта задача подобна задаче сопромата по определению усилий, когда болт стягивает набор деталей. Как известно, к системе болта относятся все детали, деформация которых при повышении рабочей нагрузки увеличивается. В нашем случае болт — это корпус. К системе деталей корпуса относятся все детали, деформация которых с повышением рабочей нагрузки уменьшается. В нашем случае к системе корпуса относятся ступени. Задача несколько усложнена тем, что рабочая нагрузка на направляющие аппараты неравномерна по высоте насоса. Она наибольшая для нижней ступени (сила от напора всех ступеней) и наименьшая для верхней (сила от напора одной ступени). Корпусы погружных центробежных насосов выполняются в виде стальных труб с внутренней расточкой для центрирования направляющих аппаратов, радиальных опор и узлов сочленения при многосекционном исполнении насоса. Корпус имеет строго ограниченную кривизну и разностенность. Отличием корпуса погружного насоса от труб, сосудов и резервуаров является взаимодействие с пакетом ступеней. Пакет ступеней (от 80 до 260 направляющих аппаратов и рабочих колес) размещается в корпусе и зажимается концевыми деталями с цилиндрической резьбой. Затяжка пакета ступеней в корпусе насоса должна быть такой, чтобы при работе насоса после перераспределения усилий направляющие аппараты не могли проворачиваться под действием реактивного момента струи жидкости или трения рабочих колес о направляющие аппараты. При недостаточной предварительной затяжке происходит раскрытие стыков верхних направляющих аппаратов, в результате чего аппараты начинают вращаться. Все это приводит к аварийному износу и выходу из строя всего насоса. Применительно к погружным центробежным насосам группы деталей можно разделить на две системы: система корпуса (аналогична системе болта в резьбовом соединении) и система направляющих аппаратов (стягиваемые детали). Из условия нераскрытия стыка предварительная затяжка пакета направляющих аппаратов должна быть:

где λ к — коэффициент податливости деталей системы корпуса; λ на — коэффициент податливости деталей системы направляющих аппаратов; Р н — гидравлическая нагрузка от давления, развиваемого насосом:

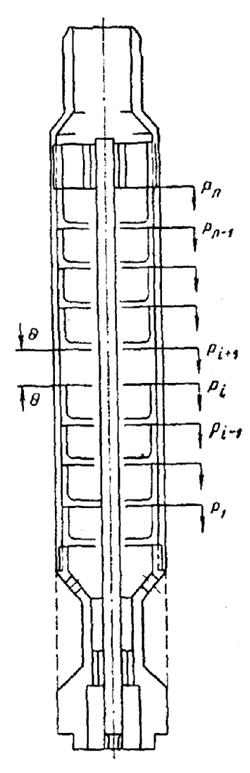

Здесь F к, F на — площади поперечных сечений корпуса и направляющих аппаратов; λ к, λ на — их длины; Е к, Е на— модуль упругости материала этих деталей. Неравенство (5.14) не позволяет найти величину предварительной затяжки, так как при приложении гидравлической нагрузки у верхних направляющих аппаратов абсолютное напряжение уменьшается, а у нижних — увеличивается, В связи с этим необходимо выяснить, к какой системе принадлежит данная деталь. Для определения усилия предварительной затяжки пакета ступеней и усилий, действующих на корпус насоса, используют метод спаянного стыка. Гидравлическая нагрузка прикладывается к стыкам направляющих аппаратов в виде сосредоточенных сил (рис. 5.163).

Р = Р 1 = Р 2 = Р 3 … Нижняя часть направляющих аппаратов под действием внешней гидравлической нагрузки подвергается дополнительному сжатию. Сечением по стыкам направляющих аппаратов (i, i +l) выделим две группы деталей: детали системы корпуса (корпус и направляющие аппараты от 1 до 0, подверженные при работе насоса увеличивающейся нагрузке, и детали системы, направляющие аппараты от (i +1) до n, у которых при работе нагрузка уменьшается. На стыках действует усилие Q, которое можно найти, приравняв относительное перемещение стыковых поверхностей в системе корпуса Δ l к и в системе направляющих аппаратов Δ l на. Деформацию деталей от 1 до i и корпуса от действия гидравлической нагрузки и усилия θ определяют последовательным сложением отдельных сил:

Рис. 5.163. Расчетная схема корпуса насоса

Для деталей от i +1 до n

Деформация деталей системы направляющих аппаратов от действия только усилия θ

Из условия равновесия вытекает Δ l к1 + Δ l к2 = Δ l на, что позволяет найти

Дополнительное усилие на корпус

или

После преобразования

Принимая длину корпуса насоса равной суммарной длине всех направляющих аппаратов и заменяя коэффициент податливости λ = l /(EF), выражение (5.18) можно переписать в виде

где Р (х) — интенсивность внешней нагрузки, приходящейся на единицу длины насоса. Поскольку в скважинных насосах Р(х)= const = Р ст, а Р ст1 = Р н, то окончательно

Из (5.20) видно, что только верхняя половина направляющих аппаратов относится к системе направляющих аппаратов, а нижняя — к системе корпуса, т.е. у нижних аппаратов под действием гидравлической нагрузки после затяжки продолжает увеличиваться деформация сжатия, а у верхних — уменьшается. Усилие предварительной затяжки пакета ступеней в насосе из (5.22) можно представить в следующем виде:

где k — коэффициент плотности стыка. Полная нагрузка, действующая на корпус, складывается из усилия предварительной затяжки и дополнительного усилия, возникающего при работе насоса:

или

Направляющие аппараты изготавливают из чугуна, для которого характерна нестабильность модуля упругости. Он снижается с ростом абсолютных напряжений и может быть принят постоянным только для сравнительно малого диапазона напряжений. Кроме того, на модуль упругости чугуна влияют размер и форма графитовых включений в структуре. Поэтому для чугунов можно говорить лишь об условном модуле упругости, который необходимо определять в каждом конкретном случае. Испытания образцов из специального чугуна, применяющегося для изготовления направляющих аппаратов, показали, что условный модуль упругости Е на = 1,45·105 МПа.

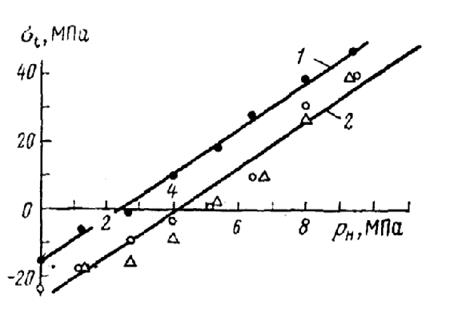

При затяжке пакета ступеней в корпусе возникают отрицательные (сжатие) тангенциальные напряжения, которые зависят от осевых напряжений. В то же время при работе насоса по мере увеличения напора от нуля до максимального тангенциальные напряжения в корпусе изменяются по линейному закону, переходя от сжатия к растяжению (рис. 5.164). Зависимость тангенциальных напряжений от давления, развиваемого насосом, и величины предварительной затяжки ступеней можно выразить следующей формулой:

где μ — коэффициент Пуассона (для стали 45 μ = 0,28), Р — давление насоса; D вн — внутренний диаметр насоса; S — толщина стенки корпуса.

Рис. 5.164. Зависимость тангенциальных напряжений в корпусе от момента предварительной затяжки ступеней и давления насоса: 1 — 0,9 кН·м; 2 — 1,15 кН·м

Корпусы погружных центробежных насосов, изготовляют из трубных заготовок точением или из холоднотянутых калиброванных труб повышенной точности длиной 2100, 3600, 4200, 5100 и 6150 мм. Исходя из выявленных зависимостей нагрузок и напряжений, корпусы насосов параметрического ряда рассчитывают в такой последовательности (для корпуса верхней секции): 1. Выбирают исходные данные для корпуса (наружный и внутренний диаметры). 2. Определяют предварительную затяжку пакета ступеней с учетом коэффициента запаса плотности верхнего стыка:

где k — коэффициент запаса плотности стыка (целесообразно принимать k = 1,4); ρ — плотность воды; Н — максимальный напор секций насоса с длиной корпуса 5000 мм; F ки Р на — площади поперечного сечения корпуса и направляющих аппаратов; Е к, Е на— модули упругости материалов корпуса и направляющих аппаратов, r вн — внутренний радиус расточки корпуса. 3. Находят общее усилие, действующее вдоль оси корпуса насоса:

где G — масса погружного агрегата до верхней секции; Н max — максимальный напор насоса. Н max = 3500 м. Осевые опоры рабочих колес, как уже указывалось выше, выполняют в виде торцового выступа направляющего аппарата и шайбы рабочего колеса. Трение в нижних опорах рабочего колеса обычно жидкостное, а в верхних — полужидкостное. Несущая способность торцовых опор рабочего колеса вычисляется по формуле:

где Р уд = 0,1—0,3 МПа — допустимая удельная нагрузка на опору; D и d — наружный и внутренний диаметры торцового выступа направляющего аппарата. Расчет вала насоса. Размеры вала, так же как и толщина стенки корпуса насоса, существенным образом влияют на основные параметры и эффективность рабочих ступеней и насосов в целом. Увеличение диаметров входных размеров рабочих органов при неизменном диаметре корпуса (за счет сокращения длины лопасти рабочего колеса) приводит к снижению КПД насоса. Так, в результате исследований, проведенных в ОКБ по бесштанговым насосам, установлено, что увеличение диаметра вала на 8—10% снижает КПД рабочих органов на 4—6%.

При работе погружного центробежного насоса вал подвергается воздействию крутящего момента, осевой сжимающей нагрузки при осевых опорах, расположенных снизу, а также поперечных сил при потере устойчивости вала под действием центробежных сил. В местах сочленения насоса с гидрозащитой и секций насоса возможно возникновение радиальных усилий из-за некомпенсируемой несоосности валов. Вместе с тем при запуске насоса у вала создаются весьма опасные динамические нагрузки, которые превосходят установившиеся при работе насоса. Поэтому расчет вала насоса на прочность следует проводить по наибольшим кратковременным нагрузкам. Исходными данными для определения динамической нагрузки при пуске насоса являются механические характеристики двигателя и насоса. В общем случае процесс пуска погружного центробежного насоса можно разделить на два характерных периода: период движения ротора двигателя в пределах упругой деформации длинного вала насоса до мгновения, когда момент у вала сравняется по величине с моментом трения ротора насоса, и период ускоренного движения роторов двигателя и насоса. Момент двигателя для периода разгона — величина переменная. Для асинхронного двигателя он выражается приближенной формулой

где М о — опрокидывающий (максимальный) момент двигателя; t о — скольжение, при котором происходит «опрокидывание двигателя», т.е. снижение скорости вращения вала вплоть до остановки; t — переменное скольжение. Скольжение двигателя определяется из зависимости

где ω с — угловая скорость вращающегося магнитного поля статора. Момент сопротивления ротора насоса имеет квадратичную зависимость от угловой скорости. При совместном рассмотрении механической характеристики двигателя и момента сопротивления насоса можно допустить, что при пуске М д – М н = const. При таком допущении рассмотрим пуск погружного центробежного насоса с учетом упругих свойств вала насоса. Систему двигатель — насос представим в виде двух тел, имеющих упругую связь (рис. 5.165).

Рис. 5.165. Приведенная схема двигатель — насос При составлении уравнения движения использован метод Лагранжа. За обобщенные координаты выбраны угловые перемещения маховиков φ д и φ н, отсчитываемые от начала второго периода пуска насоса. Уравнение движения системы двигатель — насос имеет вид

где J д — приведенный к валу момент инерции массы ротора двигателя; J н — приведенный к валу момент инерции вращающихся масс насоса; М д — вращающий момент на валу двигателя; М н— момент сопротивления на валу насоса; С — жесткость вала насоса. После несложных преобразований получают

Вводят новую переменную— угол закручивания α = φ д – φ н и преобразуют (5.31)

где Отсюда общее решение уравнения (5.33)

Произвольные постоянные А и В определяются по начальным условиям. По этим условиям в начале второго периода пуска при t = 0,

При подстановке в (5.34) получают

Окончательное решение уравнения

Из приведенного решения видно, что в процессе пуска погружного центробежного насоса при постоянной разности движущих сил и сил сопротивления у вала насоса возникают колебания с угловой частотой β. Исследование уравнения (5.36) на максимум позволяет определить максимальный крутящий момент на валу

Из приведенного выражения видно, что при пуске насоса у вала возникают дополнительные динамические усилия. Первый член уравнения представляет момент трения насоса, второй — момент, затрачиваемый на разгон массы ротора насоса, а третий — момент сил упругости под действием постоянного избыточного момента. Для определения максимального момента на валу насоса необходимо располагать данными о суммарном моменте трения и моменте сопротивления насоса. Суммарный момент трения насоса складывается из момента трения в ступицах и опорных шайбах рабочих колес, в подшипниках скольжения и в опорных пятах:

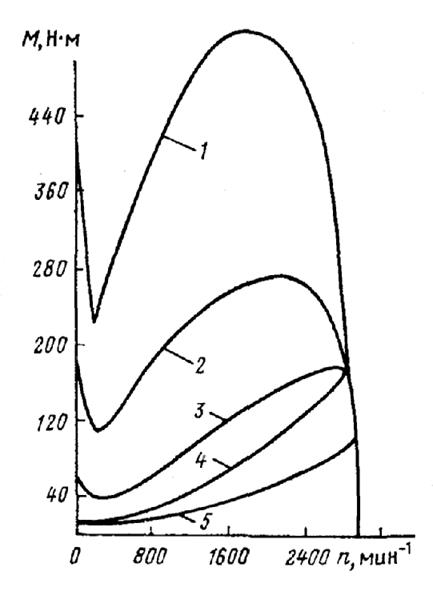

где z — число рабочих колес в насосе. Момент трения в ступицах рабочих колес зависит от ряда факторов: состояния поверхностей трения, наличия смазки и рода смазки, наличия технологических отклонений при изготовлении. На основании серии экспериментов были установлены величины моментов трения в ступицах и текстолитовых опорных шайбах для рабочих колес разных типоразмеров. При наличии резиновых шайб у рабочих колес момент трения увеличивается на 2—4Н·м для 100 ступеней (меньшая величина относится к меньшим размерам шайб). Изменение моментов трения в подшипниках определяют по графикам (рис. 5.166), а в пятах скольжения — по формуле

где Р в — вес вала насоса или секции; Р рк — вес рабочих колес насоса или секции; R — приведенный радиус пяты; f — коэффициент трения пяты. Момент сопротивления насоса рассчитывают по выражению

где М н н — момент на валу насоса при номинальном числе оборотов на режиме закрытой или открытой задвижки; п, п н — переменная и номинальная частота вращения в минуту. Поскольку скважинные электродвигатели характеризуются наличием минимума в механической характеристике при малых угловых скоростях, то не всегда выдерживается допущение о постоянной разности избыточного момента. В период пуска избыточный момент М д — М н затрачивается на ускоренное движение ротора двигателя и ротора насоса. На ускорение собственно ротора насоса расходуется лишь доля избыточного момента, определяемая соотношением моментов инерции:

Рис. 5.166. Моменты трения: 1 — резинометаллических подшипников диаметром 30 мм (10 шт.); 2 — металлических подшипников диаметром 30 мм (10 шт.) Следовательно, на вал насоса при пуске в каждое мгновение действует момент

Уравнение (5.42) решается методом численного интегрирования с использованием механической характеристики комплектного электродвигателя и расчетного момента сопротивления проектируемого насоса (рис. 5.167). В табл. 5.82 приведены значения моментов, действующих на валу насосов при установившейся работе и при пуске. Из таблицы видно, что динамические нагрузки, возникающие у вала насоса при пуске, в 1,4—1,7 раза превышают установившиеся, в связи с чем расчет вала необходимо производить по динамическим нагрузкам.

Рис. 5.167. Максимальные моменты на валу насоса ЭЦН-250-1050 при пуске: 1 — момент двигателя; 2 — момент на валу насоса с бронзовыми рабочими колесами; 3 — момент на валу насоса с пластмассовыми рабочими колесами; 4 — момент сопротивления насоса на режиме открытой задвижки; 5 — момент сопротивления насоса на режиме закрытой задвижки Заготовки для валов (прутки) выпускаются диаметром 17, 20, 22, 25, 28 и 30 мм. Для передачи крутящего момента на рабочие колеса насоса используют шпоночное соединение. На валу фрезеруют общую шпоночную канавку, в которую закладывают чистотянутые прутки квадратной шпонки из латуни или стали (для высоконапорных насосов). У рабочих колес изготавливают шпоночный паз. Размеры шпонок выбирают из расчета на смятие по боковым граням шпонки под действием окружного усилия, передаваемого рабочему колесу:

где h — высота шпонки; t — глубина паза на валу; l — длина посадочной части рабочего колеса; M рк— максимальный момент рабочего колеса; D — диаметр вала. Валы центробежного насоса с погружным электродвигателем и секции между собой соединяют посредством шлицев. Таблица 5.82 Установившиеся и динамические моменты увала насосов

Примечание. Мв.дин. и Мв.ст. — моменты на валу насоса динамический и статический соответственно.

Современные методы изготовления обеспечивают высокую точность и взаимозаменяемость шлицевых деталей. В погружных центробежных насосах применяют прямобочное шлицевое соединение с центрированием по наружному диаметру, так как предъявляются повышенные требования к точности сопряжения валов насоса и привода. Максимальные касательные напряжения при кручении рассчитывают для нижнего шлицевого конца вала:

где W — момент сопротивления шлицевого конца вала. Разработка ступеней (рабочих колес и направляющих аппаратов) для ЭЦН является сложной инженерной задачей, которая сопровождается значительными затратами времени и сил на теоретические и экспериментальные исследования. Большой комплекс подобных работ был проведен в ОКБ БН [10], результаты этих теоретических и экспериментальных исследований, а также инженерные проработки используются практически всеми отечественными и зарубежными фирмами-производителями установок центробежных насосов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 543; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.205.123 (0.011 с.) |

(5.12)

(5.12) С = К + Э + Р. (5.13)

С = К + Э + Р. (5.13) (5.14)

(5.14) ;

;  (5.15)

(5.15) (5.16)

(5.16)

(5.17)

(5.17) .

. (5.18)

(5.18)

(5.19)

(5.19)

(5.20)

(5.20) (5.21)

(5.21) (5.22)

(5.22) (5.23)

(5.23)

(5.24)

(5.24) (5.25)

(5.25)

(5.26)

(5.26) (5.27)

(5.27) (5.28)

(5.28) . (5.29)

. (5.29) (5.30)

(5.30)

(5.31)

(5.31) (5.32)

(5.32) (5.33)

(5.33) — угловая частота колебания.

— угловая частота колебания. (5.34)

(5.34) ,

,  (5.35)

(5.35) ;

;

(5.37)

(5.37) (5.38)

(5.38) , (5.39)

, (5.39) (5.40)

(5.40) (5.41)

(5.41)

(5.42)

(5.42)

(5.43)

(5.43) (5.44)

(5.44)