Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предельно-допустимая концентрация примесей (ПДК).Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Основной физической характеристикой примесей атмосферы является концентрация - масса(мг) вещества в единице объема (м3) воздуха при нормальных условиях. Концентрация примесей определяет физическое, химическое и другие виды воздействия веществ на человека и окружающую среду и служит основным параметром при нормировании содержания примесей в атмосфере. ПДК - это максимальная концентрация примесей в атмосфере, отнесенная к определенному времени осреднения, которая при периодическом воздействии или на протяжении всей жизни человека не оказывает ни на него, ни на окружающую среду в целом вредное действие (включая отдаленные последствия). Различают допустимую максимальную разовую и среднесуточную концентрацию примесей. Максимальная разовая ПДКmax - основная характеристика опасности вредного вещества. Она устанавливается для предупреждения рефлекторных реакций у человека (ощущение запаха, световой чувствительности, изменение биоэлектрической активности головного мозга и др.) при кратковременном воздействии атмосферных примесей. Среднесуточная ПДКcc - установлена для предупреждения общетоксического, канцерогенного, мутагенного и другого влияния веществ на организм человека. В таблице 3.1. приведены ПДК некоторых наиболее характерных веществ, загрязняющих атмосферный воздух в городах и населенных пунктах. Таблица 3.1.

Наибольшая концентрация «с» каждого вредного вещества в приземном слое не должна превышать максимально-разовой предельно допустимой концентрации, т.е. с < ПДКmax, при экспозиции не более 20 минут. Если время воздействия вещества превышает 20 минут, то с < ПДКсс. При одновременном присутствии в атмосфере нескольких вредных веществ их безразмерная суммарная концентрация должна удовлетворять уравнению: C1/ПДК1 + с2/ПДК2 + сn/ПДКn < 1, где: с1 с2 - концентрации вредных веществ в одной и той же точке местности, мг/м3; ПДК1 ПДК2 - предельно-допустимая концентрация вредных веществ в атмосфере, мг/м3. Например, высоту труб современных ТЭС рассчитывают из условия, что концентрация SO2 и NOx предельном слое атмосферы удовлетворяет условию: (Cso2 /ПДКsо2 + CNox/ПДКNox) < 1 Предельно-допустимые выбросы (ПДВ) примесей. В соответствии с требованиями ГОСТ для каждого проектируемого и действующего предприятия устанавливается предельно-допустимый выброс вредных веществ в атмосферу при условии, что выбросы вредных веществ от данного источника в совокупности с другими источниками (с учетом перспективы их развития) не создадут приземную концентрацию, превышающую ПДК. При определении ПДВ примесей от расчетного источника необходимо учитывать ее концентрацию в атмосфере, обусловленную выбросами от других источников, соблюдая для приземного слоя условие: Сф + С < ПДК, где: с - концентрация вещества в приземном слое, создаваемая расчетным источником выброса; сф - фоновая концентрация вещества. Расчет ПДВ в тоннах за год как количества вредных веществ, которое не разрешается превышать при выбросе в атмосферу, производят на основе методов, разработанных Главной геофезической обсерваторией. Параметры процесса пылеулавливания Процесс очистки газов от твердых и капельных примесей в различных аппаратах характеризуется несколькими параметрами, в том числе общей эффективностью очистки η:

η=(свх-свых)/свх (1)

где: свх, свых - массовые концентрации примесей в газе соответственно до и после пылеуловителя. Если очистка ведется в системе последовательно соединенных аппаратов, то общая эффективность очистки будет: η=1-(1- η1)(1- η2)……(1- ηn), где: η1, η2, ηn - эффективность очистки 1,2,...n-го аппаратов. Для оценки эффективности процесса очистки также используют коэффициент проскока частиц через пылеуловитель К: К свых / свх. (2) Как следует из (1) и (2), коэффициент проскока и эффективности очистки связаны соотношением: К = 1 – η. (3) При сравнительной оценке задерживающей способности пылеуловителей используют понятие «медианой тонкости очистки» dso. Она определяется размерами частиц, для которых эффективность осаждения в пылеуловителе составляет 0.5. Гидравлическое сопротивление пылеуловителей ΔP определяют как разность давлений газового потока на входе Рвх и выходе Рвых из аппарата. Величину

где: ξ - коэффициент гидравлического сопротивления; ρ,ω- плотность и скорость газа в расчетном сечении аппарата. Величина гидравлического сопротивления и объемный расход Q очищаемого газа определяют мощность N привода устройства для подачи газа к пылеуловителю: N = K где: К - коэффициент запаса мощности; ηм ~ КПД передачи мощности от электрического двигателя к вентилятору; ηв ~ КПД вентилятора. Удельная пылеемкость пылеуловителя зависит от количества пыли, которое им удерживается за период непрерывной работы между двумя очередными регенерациями. Применительно к фильтрам удельную пылеемкость оценивают как массу осадка, приходящуюся на единицу площади рабочей поверхности фильтрующего элемента. Удельную пылеемкость используют в расчетах продолжительности работы фильтра между регенерациями. Процесс фильтрации характеризуется скоростью фильтрации ωф - отношением объемного расхода фильтруемого газа к площади фильтрования: ωф = Q/Fф. Скорость фильтрации позволяет оценить удельную массовую пропускную способность фильтрующих материалов ρωф, где р - плотность фильтруемого газа. Для оценки скорости движения газа непосредственно в порах фильтроэлемента используют понятие скорость в порах ωп. При этом ωп = ωф/П, где П - пористость фильтроматериала. В процессах пылеулавливания весьма важны физико-химические характеристики пыли и туманов, а именно: дисперсный состав (фракционный), плотность, адгезионные свойства (слипаемость), смачиваемость, электрическая заряженность частиц, удельное сопротивление слоев частиц и др. Для правильного выбора пылеулавливающего аппарата необходимы прежде всего сведения о дисперсном составе пыли и туманов. По дисперсности пыли классифицированы на 5 групп: 1 - очень крупнодисперсная пыль dso> 140 мкм; 2 - крупно дисперсная пыль d= 40-140 мкм; 3 - среднедисперсная пыль d 10-40 мкм; 4 - мелкодисперсная пыль dso 1 - 10 мкм; 5 - очень мелкодисперсная пыль dso< 1 мкм. Важным параметром пыли является ее плотность. Различают истинную и кажущуюся плотность частиц пыли, а также насыпную плотность слоя пыли. Кажущаяся плотность частицы - это отношение ее массы к объему. Для сплошных (непористых) частиц значение кажущейся плотности численно совпадает с истинной плотностью. Насыпная плотность слоя пыли равна отношению массы слоя к его объему и зависит не только от пористости частиц пыли, но и от процесса формирования пылевого слоя и от времени. Насыпная плотность слежавшейся пыли примерно в 1.2 - 2.5 раза больше, чем у свеженасыпанной. Насыпная плотность пыли необходима для определения объема пыли в бункерах. Склонность пыли к слипаемости определяется ее адгезионными свойствами. Чем выше слипаемость пыли, тем больше вероятность забивания отдельных элементов пылеуловителя и налипания пыли на газоходах. Чем мельче пыль, тем выше ее слипаемость. Слипаемость значительно возрастает при ее увлажнении. Смачиваемость частиц жидкостью (водой) влияет на работу мокрых пылеуловителей, а электрическая заряженность частиц на их поведение в пылеуловителях и газоходах. К общим параметрам пылеуловителей относят их производительность по очищаемому газу и энергоемкость, определяемую величиной затрат на очистку 1000 m3 газа. Сухие пылеуловители Классификация пылеулавливающего оборудования основана на принципиальных особенностях процесса отделения твердых частиц от газовой фазы: - оборудование для улавливания пыли сухим способом, к которому относятся циклоны, пылеосадительные камеры, вихревые циклоны, жалюзийные и ротационные пылеуловители, электрофильтры, фильтры. -оборудование для улавливания пыли мокрым способом, к которому относятся скрубберы Вентури, форсуночные скрубберы, пенные аппараты. Для очистки воздуха применяют пылеуловители пяти классов.

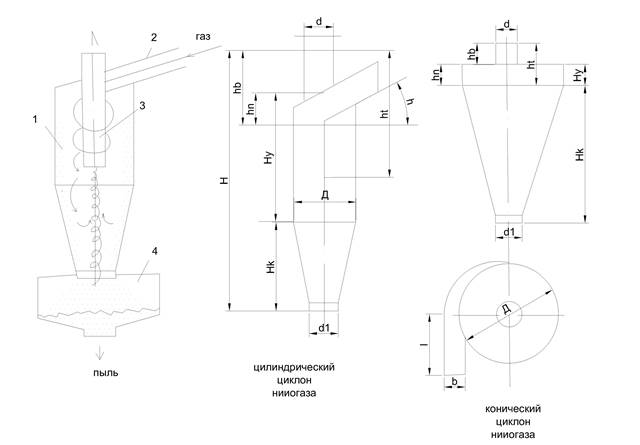

Циклоны Циклоны очень широко применяются для сухой очистки газов. Газовый поток вводится в циклон через патрубок 2 по касательной к внутренней поверхности корпуса 1 и совершает вращательно-поступательное движение к бункеру 4. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который с частью газа попадает в бункер. Отделение частицы пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 180*. Освободившись от пыли, газовый поток образует вихрь, давая начало вихрю газа, покидающему циклон через выходную трубу 3. Для нормальной работы циклона необходима герметичность бункера, так как если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком выходную трубу.

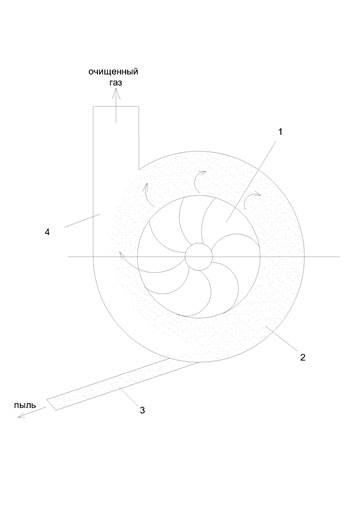

Выпускаются цилиндрические (ЦН-11, ЦН-15, ЦН-24, ЦП-2) и конические (СК-Цн-34, СК-ЦН-34М и СКД-ЦН-33) циклоны НИИОГаза (государственный научно-исследовательский ин-т по промышленной и санитарной очистке газа). Для всех циклонов бункеры имеют цилиндрическую форму диаметром Дб, равным 1.5Д для цилиндрических и (1.1-1.2)Д для конических циклонов. Высота цилиндрической части бункера составляет 0.8Д, днище бункера выполняется с углом 60* между стенками. Выходное отверстие бункера имеет диаметр 250 и 500 мм. Избыток давления газов, поступает Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего. Для очистки больших масс газов применяют батарейные циклоны, состоящие из нескольких параллельно установленных циклонных элементов. Опыт эксплуатации батарейных циклонов показал, что эффективность очистки таких установок несколько ниже эффективности отдельных элементов из-за перетока газов между циклонами элемента. Ротационные пылеуловители Ротационные пылеуловители относят к аппаратам центробежного действия, которые одновременно с перемещением воздуха очищают его от фракций пыли крупнее 5 мкм. Они обладают большой компактностью, т.к. вентилятор и пылеуловитель обычно совмещены в одном корпусе. Рассмотрим конструктивную схему простейшего пылеуловителя ротационного типа.

При работе вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного корпуса 2 и движутся по ней в направлении выхлопного отверстия 3. Часть газа с пылью через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4. Такие аппараты обеспечивают достаточно высокую эффективность очистки воздуха при улавливании сравнительно крупных частиц пыли (свыше 20-40 мкм). Для очистки воздуха от пыли с размерами частиц >5 мкм предназначены противоточные ротационые пылеотделители - ПРП. Пылеотде- литель состоит из встроенного в кожух 1 полого ротора 2 с перфорированной поверхностью и колеса вентилятора 3. Ротор и колесо вентилятора насажены на общий вал. При работе пылеотделителя запыленный воздух поступает внутрь кожуха, где закручивается вокруг ротора. В результате вращения пылевого потока возникают центробежные силы, под действием которых взвешенные в воздухе частицы пыли стремятся выделиться из него в раздельном направлении. Одновременно на эти частицы в противоположном направлении действуют силы аэродинамического сопротивления. Частицы, центробежная сила которых больше силы аэродинамического сопротивления, отбрасываются к стенкам кожуха и поступают в бункер 4. Очищенный воздух через перфорацию ротора всасывается в вентилятор и затем выводится наружу. По сравнению с циклонами ПРП обладают рядом преимуществ: габаритные размеры циклона в 3-4 раза больше, а удельные энергозатраты на очистку 1000 м3 газа на 20-40% больше, чем у ПРП при прочих равных условиях. Однако широкого применения ПРП не получили из-за относительной сложности конструкции и процесса эксплуатации.

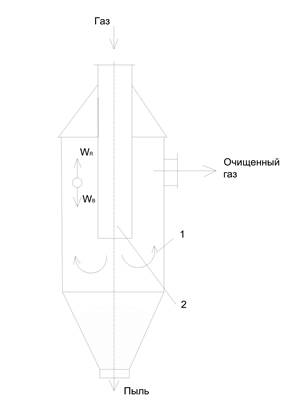

Радиальные пылеуловители В радиальных пылеуловителях отделение твердых частиц от газового потока происходит при совместном действии гравитационных и инерционных сил. Последние возникают при повороте газового потока на 180* за срезом входной трубы 2. Средняя скорость подъема газа ωг в корпусе 1 обычно не более 1 м/с. При этом для оседающих частиц должно выполнятся условие ωв > ωг, ωп скорость витания частиц. Эффективность очистки газа от частиц размером 25 -30 мкм обычно составляет 0.65-0.85. Из-за малой эффективности радиальные пылеуловители не применяют для очистки от мелкодисперсной пыли.

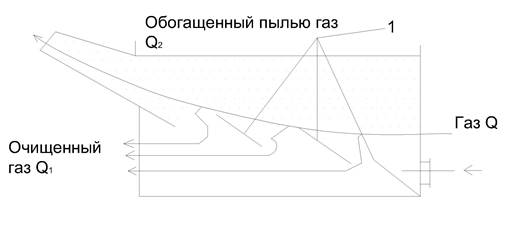

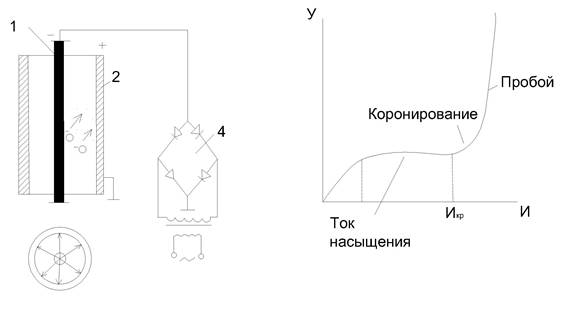

Жалюзийный пылеотделитель Применяется для разделения газового потока на очищенный газ и газ, обогащенный пылью.

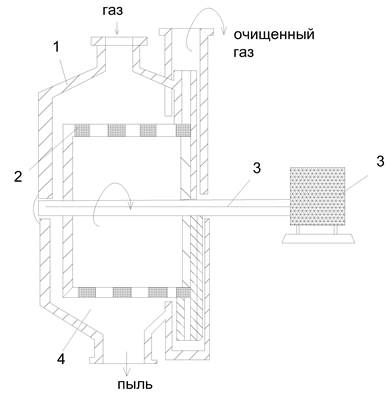

На жалюзийной решетке 1 газовый поток расходом Q разделяется на два потока с расходами Qi и Q2. Обычно, Qi = (0.8 - 0.9) Q, a Q2= (0.1 - 0.2)Q. Отделение частиц пыли от основного газового потока на жалюзийной решетке происходит под действием инерционных сил, возникающих при повороте газового потока на входе в жалюзийную решетку, а также за счет эффекта отражения частиц от поверхности решетки при соударении. Обогащенный пылью газовый поток после жалюзийной решетки направляется к циклону, где очищается от частиц и вновь вводится в трубопровод за жалюзийной решеткой. ЖП отличается простотой конструкции и хорошо компонуются в газоходах, обеспечивая эффективность очистки 0.8 и более для частицы размером больше 20 мкм. Они применяются для очистки дымовых газов от крупнодисперсной пыль при температуре до 450-600*С. Электрофильтры Одним из наиболее совершенных способов очистки газов от взвешенных частиц пыли и тумана является электрическая очистка. Этот процесс основан на ударной ионизации газа в зоне коронирующего разряда, передаче заряда ионов частицам примесей и осаждении последних на осадительных и коронирующих электродах. Заряженные газы, поступающие в электрофильтр, всегда оказываются частично ионизированными за счет различных внешних воздействий. Поэтому, попадая в пространство между двумя электродами, они способны проводить электрический ток. Сила тока зависит от числа ионов и величины напряжения между электродами. При увеличении напряжения в движение между электродами вовлекается все большее число ионов, и сила тока растет до тех пор. пока в движении не окажутся все ионы, имеющиеся в газе. При этом величина тока становится постоянной (ток насыщения), несмотря на дальнейший рост напряжения. При некотором достаточно большом напряжении движущиеся ионы и электроны настолько ускоряются, что, сталкиваясь с молекулами газа ионизируют их, превращая нейтральные молекулы в положительные ионы и электроны. Образовавшиеся ионы и электроны ускоряются электрическим полем и, в свою очередь, ионизируют новые молекулы газа. Этот процесс, называемый ударной ионизацией газа, устойчиво протекает лишь в неоднородном электрическом поле, характерном для цилиндрического конденсатора. В зазоре между коронирующим 1 и осадительным 2 электродами создается электрическое поле убывающей напряженности с силовыми линиями направленными от осадительного электрода к коронирующему электроду (или наоборот). Аэрозольные частицы, поступающие в зону между коронирующим и осадительным электродами, адсорбируют на своей поверхности ионы, приобретая при этом электрический заряд, и получают ускорение, направленное в сторону электрода с зарядом противоположного знака. Процесс зарядки частиц зависит от подвижности ионов, траектории движения и времени пребывания частиц в зоне коронирующего заряда. Учитывая, что в воздухе и дымовых газах подвижность отрицательных ионов выше, чем положительных, электрофильтры обычно делают с короной отрицательной полярности. Время зарядки аэрозольных частиц - доли секунды. Движение заряженных частиц к осадительному электроду происходит под действием аэродинамических сил, силы взаимодействия электрического поля и заряда частицы, силы тяжести. Основная масса пыли (отрицательно заряженные аэрозольные частицы) осаждается на положительном осадительном электроде и лишь относительно небольшая - на отрицательном коронирующем. Сухие фильтры типа УГМ (унифицированные горизонтальные малогабаритные) рекомендуется применять для тонкой очистки газов от пыли различных видов Jsr2 и 4 групп дисперсности. Производительность по газу, тыс. м3/ч - 36- 950; наибольшая температура газов 250*С; эффективность очистки - до 0.999.

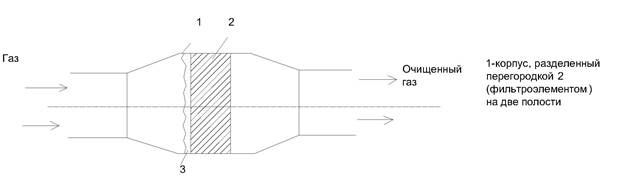

Фильтры Фильтры широко используются для тонкой очистки газовых выбросов от примесей. Рассмотрим схему процесса фильтрования в пористой перегородке.

Частицы примесей оседают на входной части пористой перегородки и задерживаются в порах, образуя на поверхности перегородки слой 3, и таким образом становятся для вновь поступающих частиц частично фильтровой перегородкой что увеличивает эффект очистки к перепаду давления па фильтроэлементе. Классификация фильтров основана на типе фильтровой перегородки, конструкции фильтра и его назначения, тонкости очистки. По типу перегородки фильтры бывают: с зернистыми слоями (неподвижные свободно насыпанные зернистые материалы); с гибкими пористыми перегородками (ткань, войлоки, волокнистые маты, губчатая резина, пенополистирол и др.); с полужесткими пористыми перегородками (вязанные и тканные сетки, прессованные спирали и стружка); с жесткими пористыми перегородками (пористая керамика, пористые металлы). По конструктивному признаку газовые фильтры делят на рукавные, ячейковые (рамочные и каркасные) и рулонные. Наиболее распространены рукавные фильтры, в которых запыленный газ подается во внутреннюю полость рукавов. Частицы загрязнения за счет ситового и других эффектов оседают в ворсе и образуют пылевой слой на внутренней поверхности рукавов. Очищенный воздух выходит из фильтра через патрубок. При достижении максимально допустимого перепада давлений на фильтре его отключают от системы и производят регенерацию встряхиванием рукавов и продувкой их сжатым газом. Для изготовления рукавов применяют ткани, войлоки и сетки. Производительность фильтра по газу зависит от типа рукавов, объединенных в общий корпус. В крупногабаритных фильтрах большой производительности число рукавов может достигать нескольких сотен штук. Промышленность выпускает серийно рукавные фильтры типа ФРО, ФР и др. ФРО служит для очистки от пыли различных видов 3 и 4 групп дисперсности; производительность по газу тыс. м3/ч - до 50; наибольшая температура газов 130*С (рукав из лавсана), 230 (рукав из стеклоткани); эффективность очистки 0.98. Пылеуловители различных типов, в том числе и электрофильтры, применяют при повышенных концентрациях примесей в воздухе. Фильтры используют для тонкой очистки воздуха с концентрациями примесей не более 50 мг/м3. Если требуемая тонкая очистка воздуха идет при больших начальных концентрациях примесей, то очистку ведут в системе последовательно соединенных пылеуловителей и фильтров. Мокрые пылеуловители Аппараты мокрой очистки газов имеют широкое распространение. Они характеризуются высокой эффективностью очистки от мелкодисперсной пыли с диаметром >= (0.3 - 1.0 мкм), а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако мокрые пылеуловители обладают рядом недостатков: 1. образование в процессе очистки шламов, что требует специальных систем для их переработки; 2. вынос газов в атмосферу, образование отложений в отводящих газоходах при охлаждении газов до температуры точки росы; 3. необходимость создания оборотных систем подачи воды в пылеуловитель. Принцип работы аппарата мокрой очистки основан на осаждении частиц пыли на поверхность либо капель жидкости, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения. Конструктивно мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-центробежного типа, барботажно-печные аппараты и др. Рассмотрим схемные решения наиболее распространенных мокрых пылеуловителей.

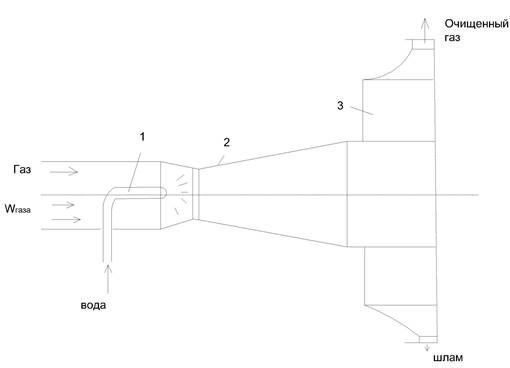

Скруббер Вентури Основная часть скруббера - сопло Вентури 2, в конфузорную часть которого подводится запыленный поток газа, а через центробежную форсунку 1 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости 15-20 м/с до скорости в узком сечении сопла 30-2000 м/с и более. Процесс осаждения частиц пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. В диффузорной части сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде проточного циклона. Скруббер Вентури обеспечивают высокую эффективность очистки аэрозолей со средним размером частиц 1-2 мкм при начальной концентрации примесей до 100 г/м3. Удельный расход воды при этом составляет 0.1-6.0 л/'м3. Скруббер Вентури (ГВПВ газопромыватель Вентури прямоточный высоконапорный) - допустимая входная концентрация пыли 30 г/м3; производительность по газу тыс.м3/ч - 1.7-84; эффективность очистки - 0.96 - 0.98; наибольшая температура газов – 400*С.

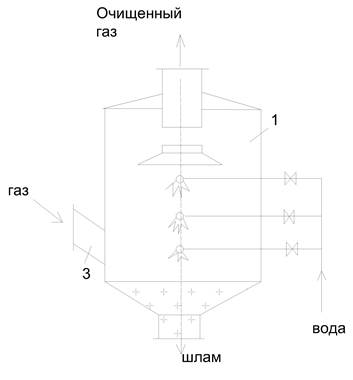

Разновидностью аппаратов для улавливания пыли осаждением частиц на каплях являются форсуночные скрубберы. Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимаются вверх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2. Удельный расход воды в форсуночных скрубберах составляет 3.0 - 6.0 л/м". Общая эффективность очистки, получаемая на форсуночных скрубберах, невысока, порядка 0.6-0.7. В форсуночных скрубберах эффективно улавливаются частицы размером >10 мкм.

Туманоуловители Предназначены для очистки воздуха от туманов кислот, щелочей, масел и других жидкостей. В туманоуловителях используют волокнистые фильтрующие элементы. Принцип действия туманоуловителей основан на осаждении капель на поверхность пор с последующим стечением жидкости под действием сил тяжести. Туманоуловители делят на низкоскоростные (скорость фильтрации меньше или равна 0.15 м/с), в которых преобладает механизм диффузионного осаждения капель и высокоскоростные (скорость = 2.-2.5 м/с), где осаждение происходит под действием инерционных сил.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.012 с.) |

P определяют экспериментально или рассчитывают по формуле:

P определяют экспериментально или рассчитывают по формуле: P = Рвх - Рвых = ξρω2/2,Па (4)

P = Рвх - Рвых = ξρω2/2,Па (4)