Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет вероятности получения натягов и зазоров в переходных посадкахСодержание книги

Поиск на нашем сайте

Переходные посадки Переходные посадки предусмотрены только в квалитетах от 4 до 8 включительно. Точность вала в этих посадках должна быть на один – два квалитета выше, чем точность отверстия. Выбор переходных посадок чаще всего производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются реже и в основном как проверочные. Они могут включать: а) расчет вероятности получения зазоров и натягов в соединении; б) расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей (например, при необходимости ограничения биения зубчатого венца зубчатых колес, необходимо ограничить биение зубчатого венца, а в реверсивных механизмах - смещение деталей для уменьшения динамических воздействий); в) расчет прочности деталей (только для тонкостенных) и наибольшего усилия сборки при наибольшем натяге посадки. В данном пособии рассматривается только расчет вероятности получения натягов и зазоров в переходных посадках. Трудоемкость сборки и разборки соединений с переходными посадками, так же как и характер этих посадок, во многом определяется вероятностью получения в них натягов и зазоров. При расчете вероятности натягов и зазоров обычно исходят из нормального закона распределения размеров деталей при изготовлении. Распределение натягов и зазоров в этом случае также будет подчиняться нормальному закону (рисунок 3.3), а вероятности их получения определяются с помощью интегральной функции вероятности Ф(z).

Рисунок 3.3 - Распределение зазоров и натягов при нормальном законе распределения размеров деталей при изготовлении [4]

3.2.1 Для назначенной (подобранной) посадки определяются: - по формуле (1.17) наименьший натяг, мкм:

где ei - нижнее отклонение вала, мкм;

ES - верхнее отклонение отверстия, мкм. Расчет производится следующим образом: - по формуле (1.16) определяется наибольший натяг, мкм:

где es – верхнее отклонение вала, мкм; EI – нижнее отклонение отверстия, мкм. - средний натяг, мкм:

- допуск размера отверстия, мкм:

- допуск размера вала, мкм:

3.2.2 Определяется среднее квадратичное отклонение натяга (зазора) по формуле, мкм:

3.2.3 Определяется предел интегрирования, равный

3.2.4 Из таблицы 3.1 по найденному значению z определяется функция Ф(z).

3.2.5 Рассчитывается вероятность натягов (или процент натягов) и вероятность зазоров (или процент зазоров): - вероятность натяга PN'

- процент натягов PN (процент соединений с натягом)

- вероятность зазора PS'

- процент зазоров PS (процент соединений с зазором)

3.2.6 Координата распределения вероятности появления зазоров-натягов при

Таблица 3.1 - Значения функции Ф (z)=

Исходные данные для расчета и выбора переходной посадки приведены в таблице Е.1 (приложение Е). Пример расчета переходной посадки приведен в приложении Е.

Методы и средства контроля гладких цилиндрических соединений Общие сведения о калибрах Мера, согласно РМГ 29-99 [29] – средство измерений, предназначенное для воспроизведения физической величины заданного размера (концевая мера, гиря). Меры бывают однозначные и многозначные. Многозначные: штриховые меры длины. Однозначные: концевая мера длины, гиря, калибр. Калибр – однозначная мера специальной конструкции, предназначенная для проверки соответствия действительных значений геометрических параметров изделий заданным без определения действительного числового значения контролируемой величины. Калибры имеют форму поверхности, противоположную (обратную) контролируемому объекту. Калибр представляет собой меру, которая имеет форму сопрягаемой поверхности. Полный калибр (по ГОСТ 27284-87 [16]) – калибр, форма рабочей поверхности, которого полностью соответствует сопрягаемой с ним контролируемой поверхности элемента. Неполный калибр (по ГОСТ 27284-87 [16]) – калибр, форма рабочей поверхности, которого соответствует части сопрягаемой с ним контролируемой поверхности элемента изделия. Всю совокупность существующих калибров можно разделить на две группы: калибры нормальные и калибры предельные (т.е. по условию оценки годности детали).

4.1.1 Предельные калибры

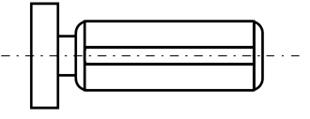

По ГОСТ 27284-87 [16] предельный калибр – калибр, воспроизводящий проходной и (или) непроходной пределы геометрических параметров элементов изделия. Предельные калибры обычно используются в паре. Один из таких калибров называется проходным, а другой - непроходным. Проходной (ГОСТ 27284-87 [16]) – предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими максимально допустимому количеству материала изделия. Непроходной (ГОСТ 27284-87 [16]) – предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими минимально допустимому количеству материала. Рабочие калибры называются предельными, (рисунок 4.1) так как их номинальные размеры соответствуют предельным размерам контролируемых деталей. Предельные калибры позволяют определить, находятся ли действительные размеры детали в пределах допуска. Деталь считают годной, если она проходит в проходной калибр и не проходит в непроходной калибр. Номинальными размерами калибров называют размеры, которые должны были бы иметь калибры при идеально точном изготовлении. При этом условии номинальный размер проходной скобы будет равен наибольшему предельному размеру вала, а номинальный размер непроходной скобы наименьшему размеру вала. Номинальный размер проходной пробки будет равен наименьшему предельному размеру отверстия, а номинальный размер непроходной пробки наибольшему предельному размеру отверстия. Далее будем вести речь только о предельных калибрах, поэтому слово «предельные» будем опускать.

Рисунок 4.1 – Схема выбора номинальных размеров гладких предельных калибров

Непроходной калибр ограничивает границы неисправимого брака, в то время как проходной калибр - границы исправимого брака (вал больший и отверстие меньшее, чем допускаемое, можно исправить дополнительной обработкой). По контролируемому параметру различают:

- калибры-пробки, предназначенные для контроля внутренних поверхностей (например, гладких цилиндрических отверстий); - калибры-скобы, предназначенные для контроля наружных поверхностей (например, гладких цилиндрических валов). По технологическому назначению все калибры делятся на: - рабочие; - приемные; - контрольные. Рабочие калибры - калибры (ПР и НЕ), предназначенные для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие (рисунок 4.1 [16]). Приёмные калибры - это калибры, применяемые для контроля объектов (изделий) заказчиком при приёмке или контролёром завода-изготовителя. Приёмные калибры специально не изготавливаются; для этой цели используются частично изношенные калибры рабочего. Такая система направлена на то, чтобы рабочий мог изготавливать деталь точнее (с меньшими производственными допусками), а контролёры ОТК принимать их калибрами слегка изношенными (с расширенным допуском). Это позволяет в значительной степени снизить брак при окончательной приёмке. Влияние погрешности измерения на результаты оценки годности изделий учитываются при установлении приемочных границ – тех значений размеров, по которым оценивается годность изделий при приемочном контроле. Возможны два способа: 1) приемочные границы устанавливают равным предельным размерам изделия (рисунок 4.2 а), этот способ предпочтителен; 2) приемочные границы устанавливают смещенными относительно предельных размеров внутрь поля допуска изделия (уменьшенный производственный допуск) (рисунок 4.2 б). При введении производственного допуска смещение каждой приемочной границы относительно границы поля допуска не должна превышать половины допускаемой погрешности измерения по таблице 4.1 (обычно необходимость введения производственного допуска для того или иного размера оговаривается в технических требованиях). Контрольные калибры - это калибры, применяемые для контроля собственно калибра. Контрольные калибры (К-ПР, К-НЕ) служат для установки регулируемых калибров-скоб и контроля нерегулируемых калибров-скоб. Контрольные изношенные калибры (К-И) служат для изъятия из эксплуатации изношенных калибров-скоб.

а) б)

Рисунок 4.2 – Случаи установления приемочных границ относительно поля допуска

Таблица 4.1 - Допускаемые погрешности измерения линейных размеров с неуказанными предельными отклонениями (по ГОСТ 8.549-86) [30]

Контрольных калибров для изношенных калибр - пробок не существует. Их годность и степень износа в процессе эксплуатации проверяют универсальными измерительными средствами (например, оптиметрами, рычажными скобами и микрометрами, оптическими длинномерами). Для снижения экономических затрат на изготовление калибров стремятся увеличить их износостойкость. В России изготовляют скобы листовые и пробки, оснащённые твёрдым сплавом (ГОСТ 16775-93, ГОСТ 16780-71 [17, 18]) износостойкость которых в 30-150 раз выше по сравнению с износостойкостью стальных калибров и 25-40 раз по отношению к хромированным при повышении стоимости только в 38 раз. Конструктивно гладкие калибры могут выполняться регулируемыми (ГОСТ 2216-84 [19]) и нерегулируемыми (калибры-пробки по ГОСТ 14807-69 [20]...ГОСТ 14827-69 [21], калибры-скобы по ГОСТ 18358-93 [22]...ГОСТ 18369-73 [23]). Нерегулируемые калибры применяются шире вследствие технологичности, меньшей стоимости и большей точности. Нерегулируемый калибр (по ГОСТ 27284-87 [16]) – калибр, контролирующий один заданный линейный или угловой размер элемента изделия. Регулируемый калибр (по ГОСТ 27284-87 [16]) – калибр, в конструкции которого предусмотрена возможность его регулировки для контроля размеров элемента изделия в определенном интервале. Однако, регулируемые (это калибры-скобы) имеют меньшую точность, менее жёсткие (а значит, менее надёжны), поэтому их чаще применяют для контроля изделий 8-го квалитета и грубее. Они могут быть перестроены в некотором интервале размеров (это удобно для серийного производства) и допускают быстрое восстановление размера, потерянного из-за изнашивания измерительных поверхностей. Существуют три варианта конструктивных исполнений калибров (рисунок 4.3): 1) однопредельные пробки и скобы; 2) двухсторонние (для калибров-скоб размером от 1 до 10 мм, для калибров-пробок - от 1 до 50 мм); 3) односторонние двухпредельные (предусмотрены для широкого диапазона размеров) Выбор конструктивного исполнения зависит от контролируемого размера.

а)

б)

в)

г) а) - односторонние однопредельные для отверстия; б) - двухсторонние двухпредельные для отверстия; в) - односторонние двухпредельные для вала; г) - односторонние двухпредельные для отверстия.

Рисунок 4.3 – Конструктивные варианты исполнения калибров

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 2122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.116.34 (0.009 с.) |

,

,  ,

,  ,

,  используют в неподвижных неразъёмных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и др.

используют в неподвижных неразъёмных соединениях для центрирования сменных деталей или деталей, которые при необходимости могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что, как правило, позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и др.

(3.7)

(3.7) (3.8)

(3.8) (3.9)

(3.9) (3.10)

(3.10) (3.11)

(3.11)

, при

, при  , (3.12)

, (3.12) , при

, при  . (3.13)

. (3.13) (3.14)

(3.14)

, при

, при  , при

, при  . (3.16)

. (3.16) (3.17)

(3.17) (т.е.

(т.е.  ) определяется по формуле:

) определяется по формуле: (3.18)

(3.18) [4]

[4]