Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Деталь проекта. Повторное использование путевого щебняСодержание книги

Поиск на нашем сайте

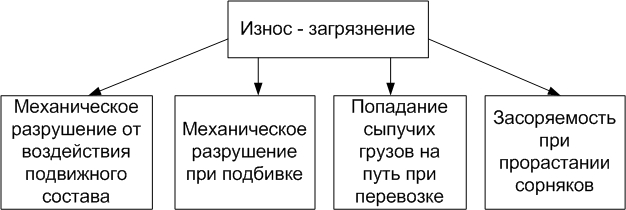

Рисунок 3.1 – Факторы, влияющие на процесс загрязнения балластного слоя

Причины загрязнения балластного слоя могут быть следующими: • попадание мелких фракций в балласт при перевозке грузов; Из-за динамического воздействия на балластный слой в нормальных условиях эксплуатации идет процесс «округления» бывших острогранных камней, а в зависимости от прочностных характеристик пород их раздробление.Регулярное проведение подбивочных работ приводит к аналогичным результатам износа. Кроме того, балластная призма загрязняется сыпучими различными грузами (строительные материалы, уголь и пр.). Нежелательное и не подавленное развитие сорняков приводит к засорению органическими остаткамирастений.[20] Все вышеназванные процессы приводят к постепенному загрязнению балластной призмы с последствиями уменьшенной эластичности и водопроницаемости, что в свою очередь приводит преждевременному износу элементов верхнего строения пути и повреждениям несущего слоя земляного полотна. Щебеночный балласт оказывает большое влияние на качество и прочность железнодорожного пути. В связи с этим к нему предъявляется ряд особых требований. На качество балласта большое влияние оказывает наличие загрязнений. Один из наиболее опасных загрязнителей — мелкие фракции, образующиеся в результате истирания частиц щебня. Балластное основание должно быть рассчитано таким образом, чтобы нагрузка от подвижного состава, передаваемая рельсами через шпалы на щебень, распределялась как можно равномернее в нижнем строении пути. Толщина балластного слоя и дренаж земляного полотна являются главными факторами для нормального функционирования щебеночного балласта.

Таблица 3.1 – Потребность в щебне в зависимости от глубины его очистки ниже подошвы шпалы при создании слоя чистого щебня под шпалами 25, 35,40 см (при типовой балластной призме)

Теоретические познания в области нагрузок, действующих в системе, свидетельствуют о сложности конструкции рельсошпальной решетки, балластной призмы и нижнего строения пути. Для несущей способности балластной призмы особое значение имеет ее прочность на сдвиг.[12]

Рисунок 3.2 – График изменения осадок пути в зависимости от пропущенного тоннажа, осадки пути после прохода комплекта машин: 1 – СЧУ-800 (укладка геотекстиля); 2 –ЩОМ-1200;3 – СЧУ–800 (укладка пенополистирола)

Базовый составляющей ресурсосберегающих технологий в настоящее время является полное восстановление дренирующих свойств балластной призмы, водоотводов, основной площадки земляного плотна и укрепление его откосов с помощью комплекса машин, в котором ведущая - машина для глубокой очистки щебня ЩОМ-1200. Применение этого комплекса позволяет освободиться от затратных технологий при использовании старых методов, при которых стабильность пути пытались создать не только за счет очистки, сколько производившейся при каждом ремонте подъемке пути на слой нового щебня толщиной 15-20 см. В результате в настоящее время в пути лежит около 230 млн.куб.м лишнего щебня, что соответствует 18-летней работе всех щебеночных заводов, выпускающих путевой щебень. Нарушены нормальные очертания балластной призмы и земляного полотна. Старогодный щебень, лежащий на обочине и не входящий в зону работы щебнеочистительной машины ЩОМ-1200, так же как и отсев очищенного балласта срезался в отвал, но такой метод обращения со старогодными материалами в настоящее время невозможен по экономическим соображениям. Наряду с растущими потребностями в щебне, увеличилась стоимость щебня, стоимость одного куб.м с расходами на перевозку составляет 750,0 руб.

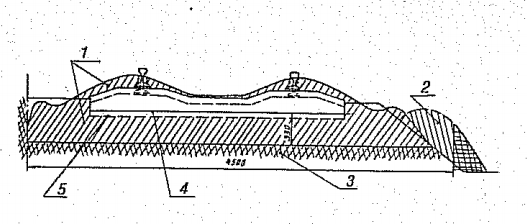

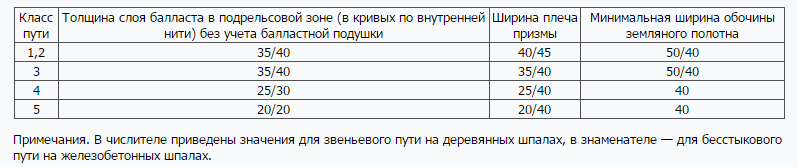

Рисунок 3.3 – Схема очитски призмы машиной ЩОМ-1200:1 – очищенный щебень; 2 – вал грязного щебня, оставщийся от предыдущих работ; 3 – грязный щебень; 4 и 5 – положение шпалы соотвественно до и после очисти балласта. Конструкция и размеры балластной призмы должны соответствовать типовым поперечным профилям такой призмы Таблица 3.2 – Типовые поперечные профили балластной призмы,см

Новый или очищенный балласт из щебня для путей 1 – 3-го классов должен быть фракций 25–60 мм, твердых пород с прочностью по копру ПМ-У75 и полочному барабану И1 по ГОСТ 7392 – 2002; 4-го класса – фракций 25–60 мм по ГОСТ 7392 – 2002. Толщина балластной подушки на путях 1-4 класса состовляет 20см, а для 5 класса – 15см.

Рисунок 3.4 – Поперечные профили балластной призмы: а,б,в – из щебня на пути на деревянных шпалах(а – на прямом однопутном участке,б – на кривом участке,в – на прямом двухпутном участке);г, д, е, ж – из щебня на пути на железобетонных шпалах(г – на прямом одномпутном участке, д – на кривом участке,е – неа прямом двухпутном участке, ж – на кривом двухпутном участке);з – из щебня на пути на деревянных шпалах двухпутного участка; hш – толщина слоя щебня под шпалой; hп – толщина слоя песчанной подушки; d – плечо балластной призмы; А – уширение муждупутья в кривой.

ПМС-109 предложила использовать стационарный комплекс для переработки старогоднего щебня. По данным наблюдений, при очистке щебня машинами в пути, в удаляемом засорителей находится до 24% щебня фракций 25-60 мм и 35-40% фракций от 8 до 25 мм. Кроме того, в настоящее время рядом с железнодорожным полотном находится неочищенный щебень, перемешенный туда в процессе предыдущих ремонтов. Использование стационарного щебнеочистительного комплекса позволяет производить очистку засорителей и неочищенного щебня, доставляемого на базу с перегона составами для засорителей или думпкарами в процессе ремонта пути, его сортировку на фракции размером 8-25 мм и 26-70 мм, погрузку щебня возвращаемого в путь, в хоппер-дозаторы. Переработанный щебень выгружается на склад по фракциям. Материал фракции 8-25 мм широко применяется в дорожном строительстве. Продажа этого материала позволяет покрывать часть расходов по переработке щебня. Этот материал используется для сооружения нижнего слоя будущей балластной призмы. Материал фракции 25-60 мм используются для ремонтов главных путей на широтных ходах и приемоотправочных путей. Качество очистки более высокое, чем щебнеочистительными Производительность, м3\ч не более 160 Потребляемая мощность, кВт не более: Грохота 11 Транспортеров 5 * 4 = 20 Обслуживающий персонал 1 человек

Рисунок 3.5– Схема ресурсосберегающего использования путевого щебня

|

||||

|

Последнее изменение этой страницы: 2016-08-25; просмотров: 2003; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.76.168 (0.006 с.) |

Железные дороги уже десятилетиями используют щебень как основной материал для балластной призмы, чтобы обеспечить высокую работоспособность верхнего строения пути при условии высоких осевых нагрузках и скоростей движения. При этом сам балластный материал подвергает износу, и балластная призма загрязняется различными вызываемыми причинами.

Железные дороги уже десятилетиями используют щебень как основной материал для балластной призмы, чтобы обеспечить высокую работоспособность верхнего строения пути при условии высоких осевых нагрузках и скоростей движения. При этом сам балластный материал подвергает износу, и балластная призма загрязняется различными вызываемыми причинами.