Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация рессорного подвешиванияСодержание книги

Поиск на нашем сайте

Ступень рессорного подвешивания – совокупность упругих элементов расположенных последовательно или параллельно и расположенных между узлами тележки. В зависимости от количества ступеней, рессорное подвешивание бывает: - Одноступенчатое - Двухступенчатое - Трехступенчатое Отсчет ступеней начинается от рельсовой колеи. Одноступенчатое рессорное подвешивание, на современном подвижном составе применяется в основном при постройке грузовых вагонов. При одноступенчатом рессорном подвешивании упругие элементы могут располагаться в одном из мест: - между буксовым узлом и рамой тележки (электровозы ВЛ22, ВЛ22м, ВЛ23); - между рамой тележки и шкворневой балкой (грузовые вагоны). Двухступенчатое рессорное подвешивание чаше всего встречаются на локомотивах: Первая ступень - расположена между буксовым узлом и рамой тележки Вторая ступень – расположена между рамой тележки и рамой кузова (является составной частью устройств опоры рамы кузова на раму тележки, например при маятниковых опорах или боковых упругих опорах). При наличие в тележке надрессорного бруса, вторая ступень располагается между рамой тележки и надрессорным (шкворневым) брусом. Такая схема принята на моторных и прицепных вагонах МВС, а также на пассажирских вагонах. Трехступенчатое рессорное подвешивание применяется крайне редко в основном на высокоскоростном подвижном составе при наличие надрессорного бруса, третья ступень устанавливается между надрессорным брусом и рамой кузова. Первая ступень рессорного подвешивания может быть:

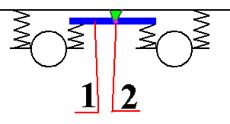

а) Индивидуальная – каждый буксовый узел имеет независимую ступень рессорного подвешивания; б) Сбалансированная – ступени рессорного подвешивания нескольких буксовых узлов связаны между собой продольными балансирами (1). Такая связь позволяет перераспределить нагрузку от рельсовой колеи между колесными парами, минуя раму тележку (через балансир). Такая схема первой ступени рессорного подвешивания имеет существенный недостаток – в месте крепления балансира к раме тележки (средняя точка балансира 2) возникают значительные нагрузки, что приводит к большому механическом износу этого шарнирного соединения. Равномерное распределение нагрузок между колесными парами, в полное мере, зависит от правильности подбора комплектов упругих элементов рессорного подвешивания. Все комплекты, устанавливаемые на один локомотив должны иметь одинаковые характеристики - жесткость и упругость. При современной организации производства сложно изготовить одинаковые детали, поэтому подбор ведется с соблюдением допустимых отклонений, установленных нормативной документацией.

Гасители колебаний

Гасители колебаний – специальные устройства, которые устанавливаются параллельно винтовым пружинам для получения затухающей характеристики колебаний ступени рессорного подвешивания. Гасители колебаний устанавливают только на тех ступенях рессорного подвешивания в конструкции, которых отсутствуют силы трения. При наличии в ступени рессорного подвешивания листовой рессоры – установка гасителя колебаний не предусматривается. В настоящее время применяется два вида гасителей колебаний:

Конструкция гасителей колебаний Рессорное подвешивание прицепного вагона ЭР2

Тяговые передачи Назначение и классификация Тяговая передача – это совокупность отдельных деталей и узлов предназначенных для: - Передачи вращающего момента от тягового двигателя к колесной пары; - Понижения частоты вращения тягового двигателя с целью увеличения передаваемого момента вращения.

Тяговая передача должна обеспечивать: - Защиту тягового двигателя от воздействий пути (для исключения неисправностей в тяговом двигателе); - Минимальное динамическое воздействие на путь (иметь как можно меньше массу неподрессоренных частей); - Высокую ремонтопригодность (простоту технического обслуживания и ремонта); - Высокую надежность; - Достаточную мощность (габариты двигателя, передаточное отношение).

В тяговую передачу входят следующие узлы: - Тяговый двигатель; - Редуктор; - Колесная пара. - детали крепления основных узлов к раме тележки и между собой, как передающие вращающий момент, так и неучаствующие в его передаче.

В зависимости от способа крепления тягового двигателя и редуктора, тяговые передачи делят на три рода (класса):

Способ крепление отражает куда распределяется часть массы двигателя или редуктора. При опорно – осевом креплении часть массы узла (60- 70 %) передается на ось колесной пары, остальная масса приходится на раму тележки. При опорно-рамном подвешивании вся масса узла передается на раму тележки. Для обеспечения качественной передачи вращающего момента редуктор должен иметь постоянное межцентровое расстояние. Межцентровое расстояние – расстояние между осью шестерни и осью зубчатого колеса (оси колесной пары для тяговой передачи 1 и 2-ого рода). Это можно обеспечить жестким шарнирным соединением тягового двигателя с осью (тяговая передача 1-ого рода) или размещение редуктора в корпусе (тяговая передача 2-ого рода).

Тяговые передачи 1-ого рода Общие сведения

Рассмотрим основные элементы тяговой передачи первого рода и их крепление:

Постоянство межосевого расстояния обеспечивается за счет жесткого шарнирного соединения тягового двигателя с осью колесной пары через моторно-осевые подшипники (МОП). МОП, а также обеспечивает смазку шарнирного соединения.

Тяговые передачи первого рода имеют два исполнения: - с односторонней зубчатой передачей (тепловозы); - с двухсторонней зубчатой передачей (электровозы);

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1286; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.008 с.) |