Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка схемы сборки изделияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

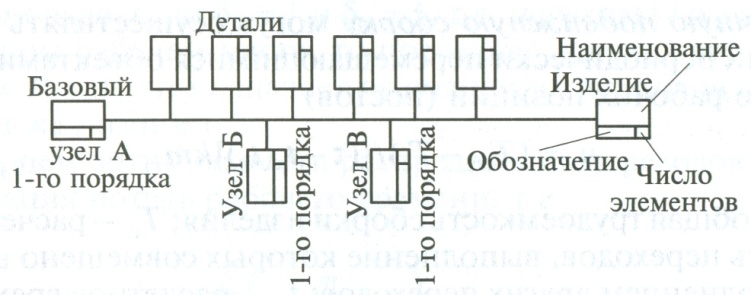

Общие сведения. Сборка является завершающей стадией изготовления или ремонта машин. При разработке технологических процессов сборки руководствуются сведениями сборочного чертежа и спецификации. Основным и наиболее сложным, трудоемким этапом является определение и оптимизация состава, содержания и последовательности операций и переходов, т.е. разработка технологического маршрута процесса сборки изделий. Технологический маршрут сборки принято изображать в графическом виде. Графическое изображение в виде условных обозначений последовательности сборки изделия или его составной части называется схемой сборки изделия. Она является одним основным оперативным документом, на основе которого исполнители знакомятся с последовательностью сборки, организуют выполнения сборочного процесса, производят комплектование изделия, подачу сборочных единиц и деталей в требуемой последовательности к рабочим местам сборки, планируют производства и т. д. Схемы строятся отдельно для общей сборки изделия (рис.10) и сборки базовых узлов (рис. 11). Каждый элемент изделия (деталь, сборочные единицы) условно обозначен на схеме в виде прямоугольника, разделенного на три части. В верхней части указывается наименование изделия, в левой нижней части –

Рис. 10. Схема общей сборки изделия

Рис. 11. Схема узловой сборки: БД – базовая деталь; Д - деталь

его обозначение (индекс), в правой нижней части – число изделий, устанавливаемых на данной операции. Индексы элементов соответствуют номерам деталей и узлов на чертежах, в спецификациях и каталогах. Схема строится в порядке выполнения технологического процесса сборки и ее начинается с ведения в него базового изделия (детали или базового узла). Базовое изделие устанавливается на сборочный стенд в любое удобное для сборки положение. Базовое изделие изображается на схеме в начале, а затем в порядке очередности вводятся в процесс сборки другие изделия (детали или сборочные единицы). Последовательность сборки изображается на схеме горизонтальной линией сборки. Направление сборки показывается стрелкой. Линия сборки начинается с базового изделия (детали или сборочной единицы), а заканчивается готовым изделием (сборочной единицей). Над линией сборки располагаются в порядке технологического процесса сборки условные обозначения всех собираемых деталей, а под линией – всех сборочных единиц, входящих в изделие (сборочную единицу). Последовательность установки и снятия деталей и сборочных единиц определяются при решении задачи формирования технологических операций сборки. В схемы сборки вносится следующая информация: - наименование и обозначение оснастки и оборудования. Эти данные располагаются с использованием линии информации у графического изображения тех деталей (сборочных единиц), при установке которых они используются; - указания о выполнении технических требований, например, «установить», «запрессовать», «расшплинтовать», «выпрессовать», «измерить» и т.д.; - указания о дальнейшем движении сборочной единицы, например, передать на операцию 0.15.

Задание. Согласно вышеизложенной методике по вариантам (приложение 7), выданным преподавателем требуется: 1. Разработать технологический процесс восстановления детали с необходимыми при этом расчетами и графическим материалом; 2. Разработать схемы: - сборки сборочной единицы, в которой рассматриваемая деталь является ее основным элементом; - общей сборки изделия, в котором эта сборочная единица составляет его основу. Развернутый перечень вопросов, подлежащих обязательному рассмотрению и изложению в процессе выполнения курсовой работы, следующий. 1. Описание назначения, устройства и условий работы детали; 2. Краткий анализ поверхностей детали с выявлением таковых, которые подвержены износу в процессе эксплуатации изделия. 3. Анализ дефектов рассматриваемой детали с указанием возможных причин их возникновения. 4. Расчет производственной программы. 5. Обоснование выбранного способа восстановления двух изношенных поверхностей (предварительно согласованных с преподавателем). 6. Описание технологических баз, используемых при восстановлении детали. 7. Последовательность восстановления изношенных поверхностей детали с иллюстрацией в виде таблиц или рисунков. 8. Расчет толщины наносимого материала на восстанавливаемые поверхности. 9. Выбор оборудования, а также вид и свойства материала, используемые в процессе нанесения. 10. Выбор режима нанесения материала на изношенные поверхности детали при ее восстановлении. 11. Расчет технологических норм времени на восстановление детали. 12. Составление маршрутной и операционной технологических карт.

ПРИЛОЖЕНИЯ

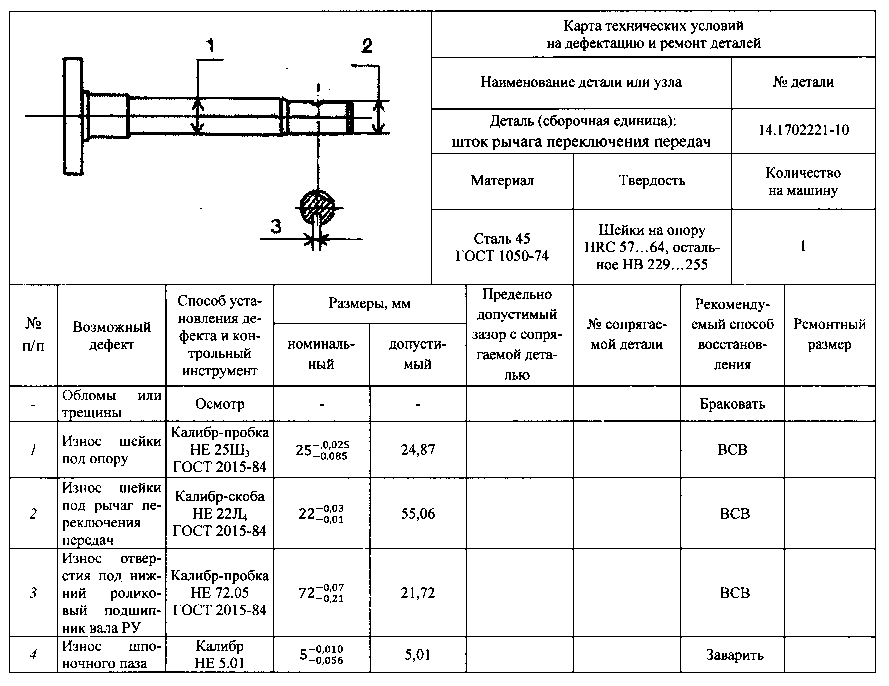

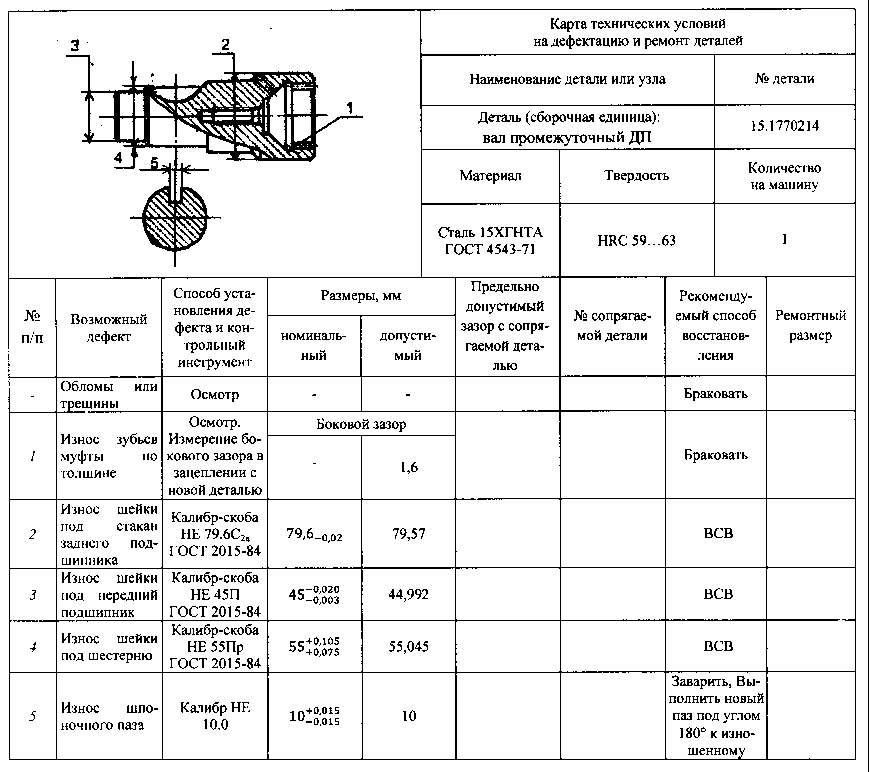

Приложение 2 Пример (условный) выбора рационального способа восстановления поверхности детали – валика. В табл. П2.1 приведена карта его дефектации и ремонта. Необходимо выбрать рацио-

Таблица П2.1 – Формуляр карты технических условий на дефектацию и ремонт валика

нальный способ наращивания поверхности 1, используя для этого табл. П1.1 и П1.3.

1. Приступаем к анализу конструкции детали. Определяем конструкторско – технологические признаки валика: - вид основного материала изношенной детали – сталь 35-В; - вид поверхности изготовления – наружная цилиндрическая; - материал покрытия – сталь; - минимально допустимый диаметр (толщина) восстановленной поверхности – 27 мм; - обеспечиваемая толщина наращивания – 0,25 мм; - сопряжения или посадки восстановленной поверхности – подвижная; - вид нагрузки на восстановленную поверхность - равномерно распределенные одного знака. 2. На основе проведенного анализа отрабатываем технико-экономическую целесообразность того или иного способа восстановления. По конструкторско-технологическим признакам уточняем применимость способов восстановления, приведенных в табл. П1.1и П1.3 а также согласно алгоритму (рис.1) предусматриваем следующее: напыление плазменное и электродуговое; вибродуговая наплавка в среде СО2 и порошковой проволокой. 3. Определяем коэффициент долговечности: для плазменного напыления К д = 0,35…0,45; для электродугового напыления К д = 0,25…0,33; для вибродуговой наплавки в среде СО2 К д = 0,8; для вибродуговой наплавки порошковой проволокой К д = 0,9. 4. Делаем краткий вывод. Если в качестве критерия при выборе рационального способа наращивания поверхности 1 восстанавливаемого валика предпочтение отдаем коэффициенту - долговечности, - то целесообразной будет вибродуговая наплавка порошковой проволокой; если - износостойкости, то было бы – несомненно, плазменное или электродуговое напыление. 5. Разрабатываем технологический процесс восстановления детали (табл. П3.1), а затем на его основе – схему технологического процесса, т.е. маршрутную карту (рис. П3.1).

Приложение 3 Таблица П3.1 – Технологический процесс восстановления валика

Продолжение табл. П3.1

Рис. П3.1. Схема технологического процесса восстановления валика

6. В приложении 4 (табл.П4.1) представлена методика расчета наносимого на изношенную поверхность детали цилиндрической формы минимальной толщины материала, т.е. покрытия способом плазменного напыления. Приложение 4 Таблица П4.1 – Расчет толщины наносимого материала (Размер поверхности по рабочему чертежу D н = 60-0.046; L = 130 мм; допустимый без ремонта размер D д = 59,8 мм; способ восстановления– плазменное напыление)

7. В приложении 5 показана методика определения штучно-калькуляционного времени на выполнение операции по восстановлению изношенной поверхности детали в виде «вал-шестерня» тремя разными способами.

Приложение 5 Пример технического нормирования операции Исходные данные. Деталь – вал-шестерня; материал – Ст45; масса детали – 2,65 кг; D д ≈ 52 мм; L = 25 мм; Вариант 1. Способ наращивания – вибродуговая наплавка; оборудование – вибродуговая головка конструкции ЧТЗ; диаметр электродной проволоки – 2,2 мм; скорость подачи проволоки – 12,5…22 мм/с; частота колебаний – 50 Гц [3]; режим наплавки: h н = 1,1 мм; V н = 1,0 м/мин; расход охлаждающей жидкости Q = 0,5 л/мин; угол подачи проволоки к детали - 45°. Содержание операции: 1. Установить, закрепить и снять деталь; 2. Наплавить поверхность Æ 52 мм, L = 25 мм. Решение. Выбираем вариант расчета «а». Тогда К об = 1.13; i = Переход 1. Т в.1 = 0,15 мин (табл.18) крепление в центрах без надевания хомутика). Переход 2. Т в.2 = 0,7 мин/м; L в = π D д L / (1000S);

Подстановка числовых значений дает

L в = (3,14·52·25) / (1000·1,6) = 2,55 м.

Тогда вспомогательное время, связанное с переходом равно

Т в.2· L в = 0,7·2,55 = 1,79 мин.

Основное время равно

Т о = D д· S·

= (52·1,6·2·2)/(250·0,8·2·0,9·0,95) = 0,97 мин.

Тогда штучное время равно

Т шт = К об ·(Т о + Т в) = К об · Т оп = 1,13 (0,97 + 0,15 +1,79) =

= 1.13·2,91 = 3,28 мин.

Подготовительно-заключительное время составляет

Т п-з = 10 + 0,03·2,91 + 0,03·0,97 = 10,12 мин,

а штучно-калькуляционное –

Т ш-к = 3,28 + 10,12/20 = 3,78 мин.

Вариант 2. Способ наращивания – электродуговое напыление; оборудование – установка «Д-609.01 «Ремдеталь», приспособление – рифленый и вращающиеся центры; горючий газ – ацетилен; d э – 2 мм. Содержание операции: 1. Установить, закрепить и снять деталь; 2. напылить поверхность Æ 52 мм; L =25 мм. Решение. Переход 1. Т в.1 = 0,15 мин (табл. 18) крепление в центрах без надевания хомутика). Переход 2. у = 0,8 мм; принимаем h н = 0,4 мм, тогда – i = 2|0,4 = 5; γ = 7,8 г/см3; q = 14 кг/ч [11]; К н = 0,4. Вспомогательное время, связанное с переходом составит Т в.2 = 0,36 мин. Основное время равно

То = [6πDд· (L + y)

= [6·3,14·52(25 + 0,8)·2·5·7,8] / (100000·14·0,4) = 3,52 мин.

Тогда штучное время равно

Тш = Коб(То + Тв) = Коб ·Топ =

= 1,09·(3,52 + 0,15 + 0,36) = 1,09·4,03 = 4,39 мин.

Подготовительно-заключительное время составляет

Тп-з = 10 + 0,03·4,03 + 0,03·3,52 = 10,23 мин,

а штучно-калькуляционное –

Тш-к = 4,39 + 10,23/20 = 4,90 мин.

Вариант 3. Способ наращивания – железнение; тип ванны – 03; приспособление – подвеска (два крюка); загрузка деталей - электротельфером (одно приспособление); масса приспособления – 5 кг; а = 0,02 дм2/л; Vв = 600 л; К = 1,13; Ки = 0,85; Dк = 50 А/дм2 [11].

Количество деталей одновременно загружаемых в ванну равно: mд = aVв/fд = 0,02·600/0,41 = 29 шт.

Масса приспособления с деталями – 5 + 2,65·29 = 81,85 кг.

Время на загрузку деталей в основную ванну (вспомогательное неперекрываемое) при расстоянии перемещении до 5 м составит – Тв.н = 0,7 + 0,3 = 1,0 мин.

Продолжительность (основное время) железнения согласно ниже приведенной формуле будет равно:

То ≈ 60(100

Оперативное неперекрываемое время Топ.н = 4,33 мин.

На основании имеющихся данных находим штучно-калькуляционное время по следующей формуле

Тш-к = К(То + ∑Тв.н + ∑Топ.н) / (mд ·Ки) =

= 1,13(120 + 1,0 + 4,33) / 29·0,85 = 5,74 мин.

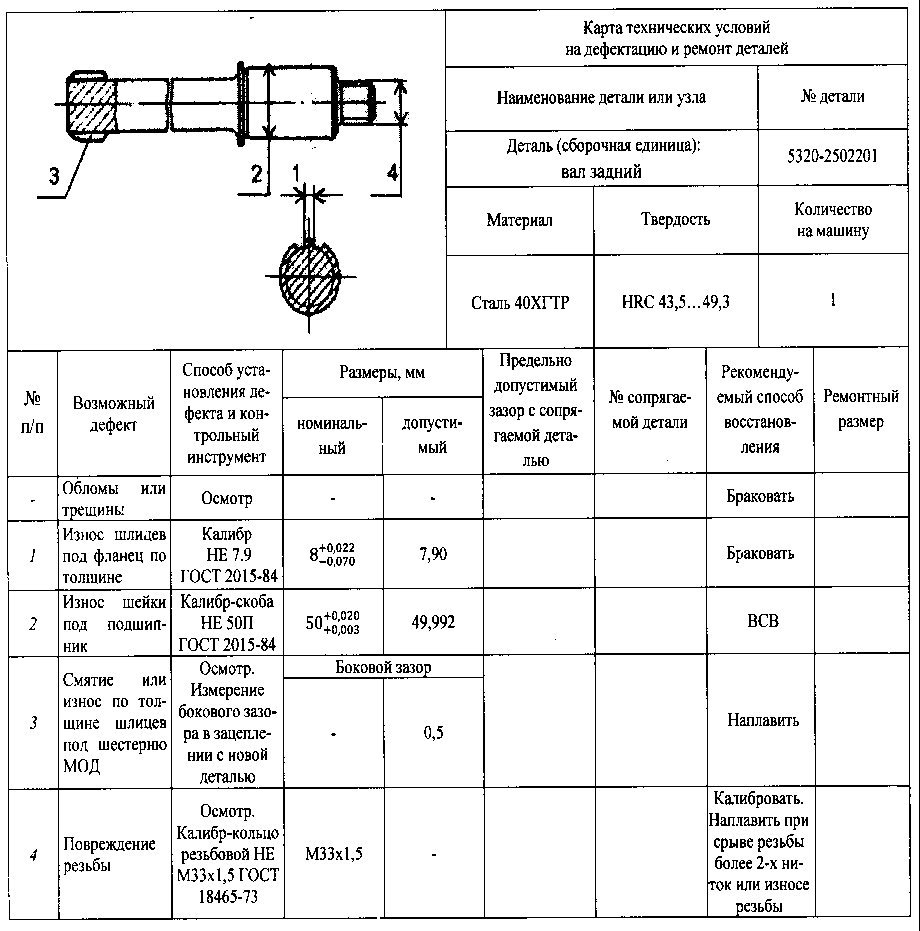

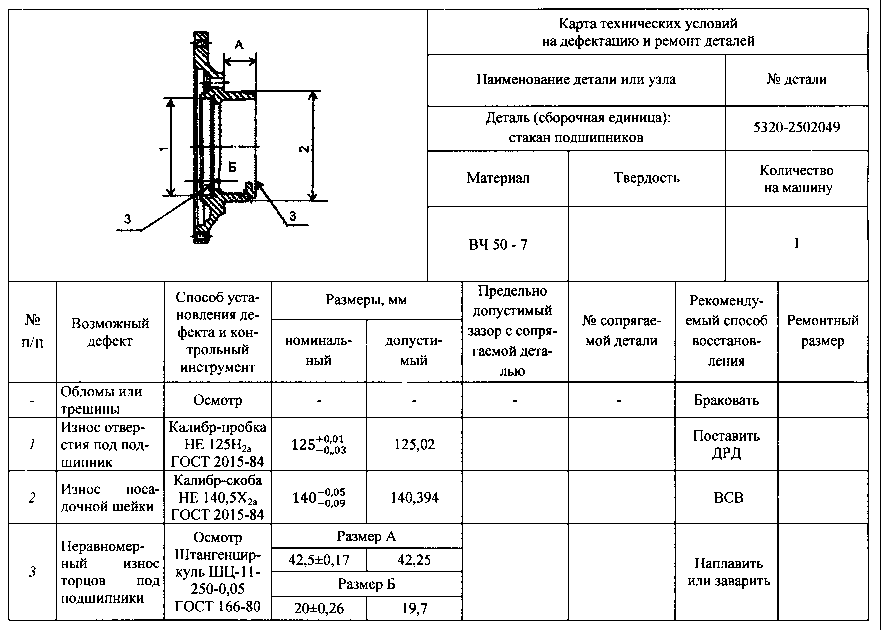

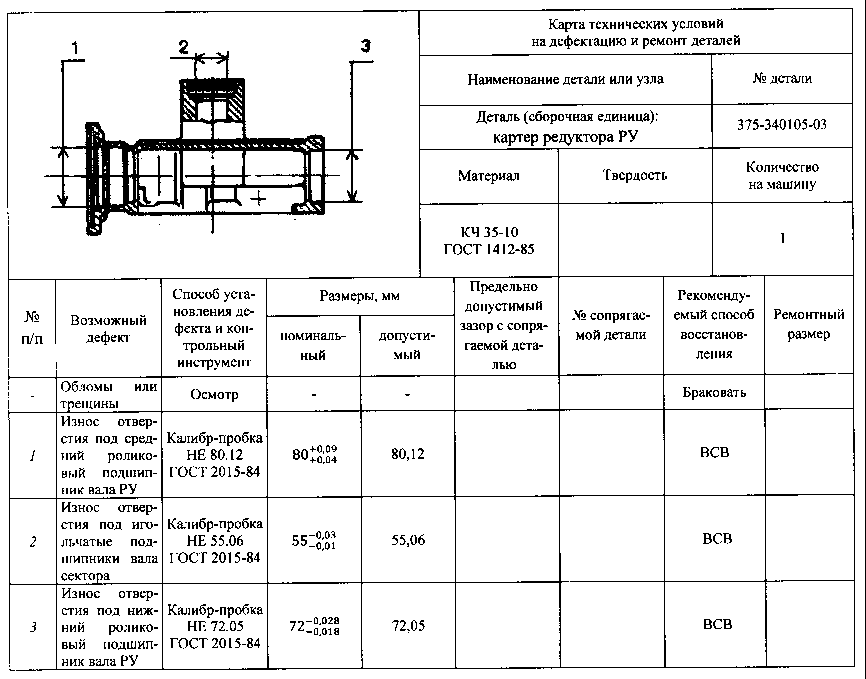

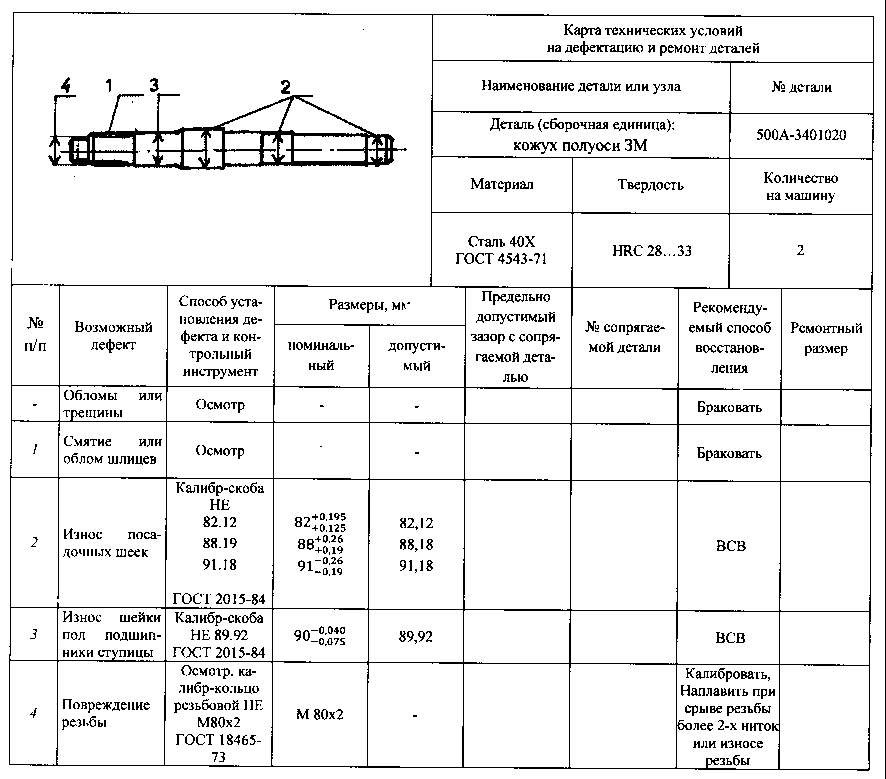

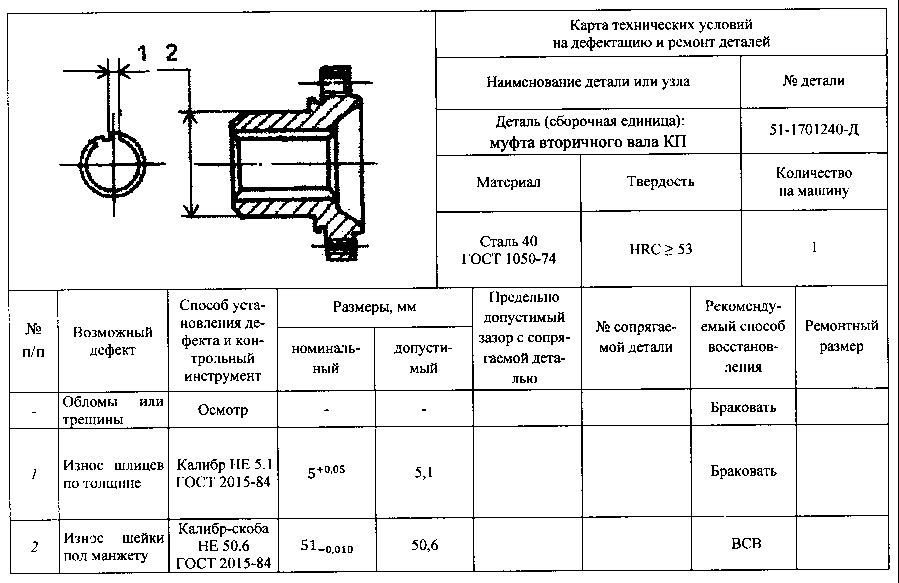

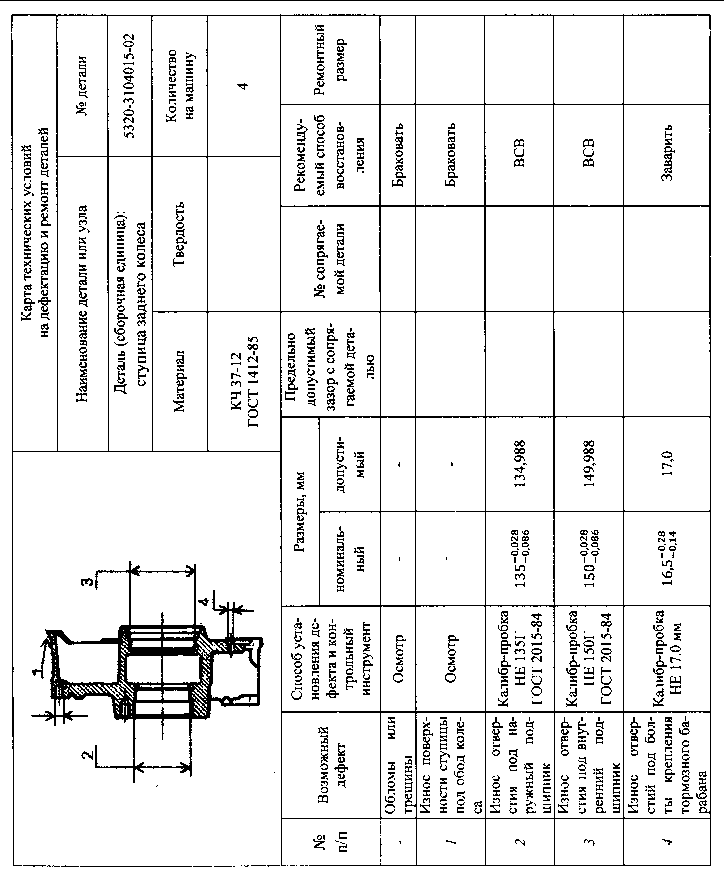

Приложение 7

Варианты для самостоятельной работы

Вариант 1

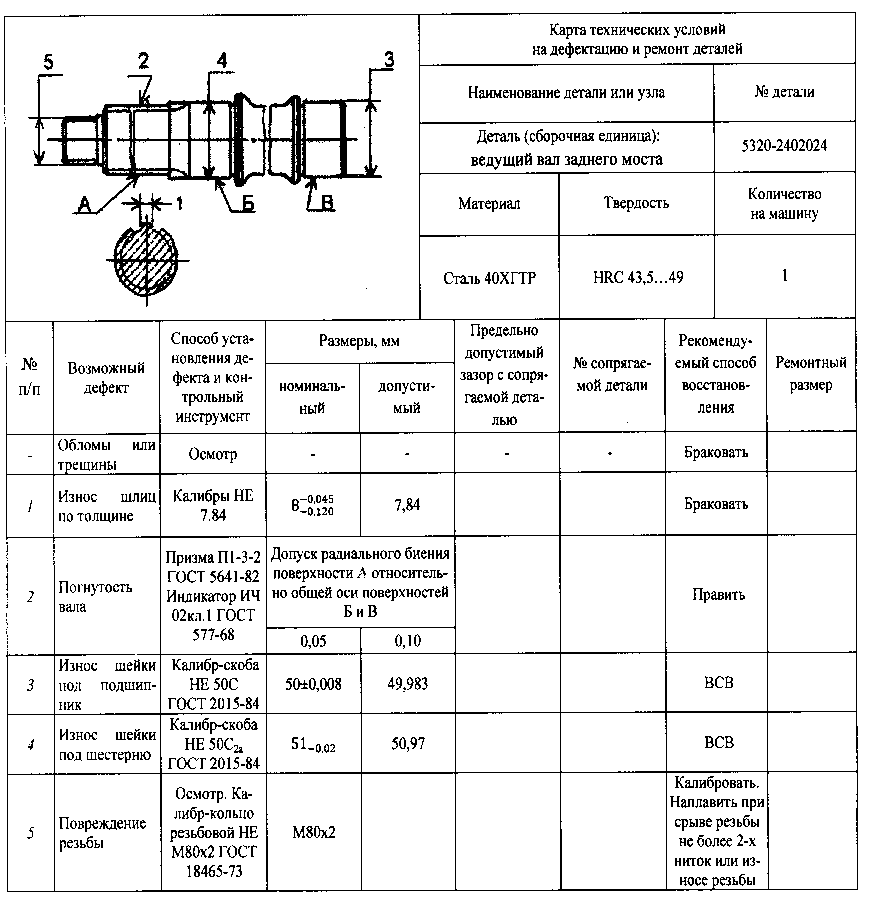

Вариант 2 Вариант 3

Вариант 4

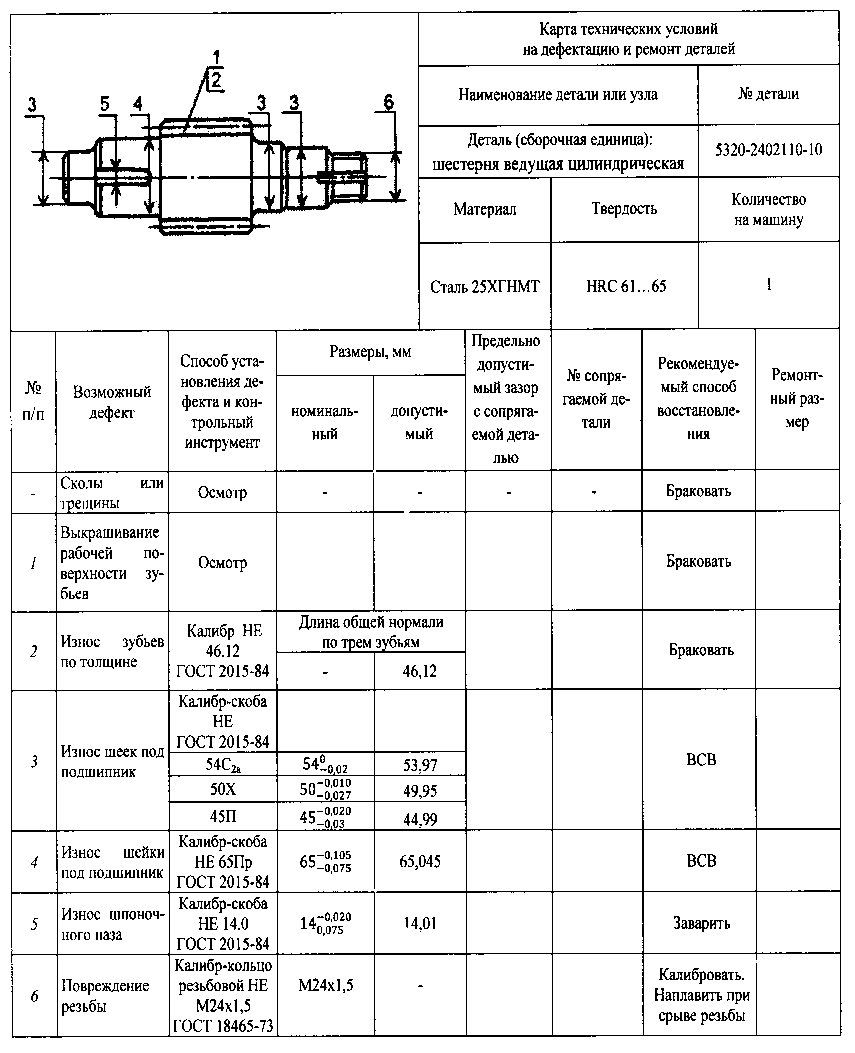

Вариант 5

Вариант 6

Вариант 7

Вариант 8

Вариант 9

Вариант 10

Вариант 11

Вариант 12

Вариант 13

Вариант 14

Вариант 15

Вариант 16

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Восстановление деталей машин: Справочник/ Ф.И. Пантелеенко, В.П. Лялякин, В.П. Иванов, В.М. Константинов. Под ред. В.П. Иванова. – М.: машиностроение, 2003. – 672 с. 2. Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей и двигателей. – М.: Издательский центр «Академия»: Мастерство. 2000, 2002, 2005 – 496 с. 3. Воловик Е.Л. Справочник по восстановлению деталей. – М.: Колос, 1982. - 351 с. 4. Митрохин Н.Н. Основы технологии производства и ремонта автомобилей. Часть 1: Технология машиностроения: теория, справочные материалы, контрольные задания и примеры решения задач /МАДИ (ГТУ). – М., 2002. – 203 с. 5. Митрохин Н.Н. Основы технологии производства и ремонта автомобилей. Часть 2: Технология ремонта автомобилей: теория, справочный материал, контрольные задания и примеры решения задач /МАДИ (ГТУ). – М., 2006. – 97 с. 6. Оборудование для восстановления деталей. Каталог. – М.: Информагротех, 1990. – 39 с. 7. Сварка. Резка, Контроль: Справочник. В 2-х томах /Под общ. Ред. Н.П. Алешина, Г.Г. Чернышева. – М.: Машиностроение. 2004. – Т.1. – 624 с., Т.2. – 480 с. 8. Справочник специалиста по ремонту автомобилей /[В.М. Приходько, А.Ф. Синельников, В.Д. Александров и др.]. – М.: ИКЦ «Академкнига», 2007. 9. Синельников А.Ф. Основы технологии производства и ремонт автомобилей: учеб. пособие для студ. учреждений высш. проф. образования /А.Ф. Синельников. – 2-е изд., стер. – М.: Издательский центр «Академия», 2013. – 320 с. 10. Тайц В.Г. Ремонт подъемно-транспортных, строительных и дорожных машин: учеб. пособие для студ. высш. учеб. заведений /В.Г. Тайц. – М.: Издательский центр «Академия», 2007. – 336 с. 11. Технология машиностроения, производство и ремонт подъемно-транспортных, строительных и дорожных машин: учебник для студ. высш. учеб. заведений / [Б.П. Долгополов, Г.Н Доценко, В.А. Зорин и др.]; под ред. В.А. Зорина. – М.: Издательский центр «Академия», 2010. – 576 с. 12. Яговкин А.И. Организация производства технического обслуживания и ремонта машин: учебн. пособие / А.И. Яговкин. – М.: «Академия», 2006. – 400 с.

ОГЛАВЛЕНИЕ

………………………………………………………………

Примечание. При выборе способов восстановления по коэффициенту долговечности, следует принять его значение равным значению того из коэффициентов, который имеет минимальное значение, при этом, если Ксц = 1, а коэффициенты Ки и Кв больше единицы, то значением Ксц при определении Кд можно пренебречь.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1691; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.135.67 (0.008 с.) |

, мм

, мм

= 1,683 + 0,1 = 1,783 мм.

Принимаем в итоге

= 1,683 + 0,1 = 1,783 мм.

Принимаем в итоге  1,8 мм

1,8 мм

= 2 мм; партия деталей n = 20 шт.

= 2 мм; партия деталей n = 20 шт.