Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Формирование структуры операцииСодержание книги

Поиск на нашем сайте

Выбор наносимого материала

Наносимый материал выбирается из справочной литературы или учебников, например [1-3, 5, 7, 11]. Следует учитывать, что если

Выбор режима нанесения материала

Режим нанесения материала выбирается из справочной литературы или учебников [1-11]. Например, режим наплавки под флюсом включает следующие параметры: обороты детали; шаг наплавки; скорость подачи электродной проволоки; напряжение дуги; вылет электрода; смещение электрода в зените; напряжение холостого хода; ток. В целях ускорения поиска справочных данных, в табл. 14 – 16 приведены ориентировочные значения параметров режимов при различных способах нанесения материалов, а в табл. 17 - параметры, характеризующие эффективность электролитического процесса получения покрытий из различных металлов. Примечание. Послеоперационная механическая обработка нанесенных покрытий имеет одну особенность: после вибродуговой наплавки можно ограничиться только шлифованием, а после электродуговой наплавки под флюсом шлифованию предшествует токарная обработка.

Таблица 14– Ориентировочные значения параметров режима электродуговой наплавки под флюсом

Таблица 15 – Ориентировочные значения параметров режима вибродуговой наплавки

Таблица 16 – Ориентировочные значения параметров режима напыления (металлизации)

Продолжение табл. 16

Таблица 17 – Значения параметров η и с (коэффициент наплавки и электрохимический эквивалент соответственно) для разных видов электролитических покрытий

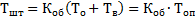

Определение норм времени Система нормы времени на операцию изложена в [2, 4, 7, 8, 9-11]. В единичном и серийном производстве из-за частых переналадок оборудования в результате широкой и переменной номенклатуры восстанавливаемых деталей подготовительно-заключительное время (Т п-з) составляет значительную величину и учитывается в норме времени, называемой штучно-калькуляционным (Т ш-к). Рассчитывается по формуле:

где Т шт – штучное время, мин; n – число деталей в партии (см. п. 2.4). Для автоматической, вибрационной наплавок и в среде СО2 цилиндрической (их) поверхности (ей) детали штучное время равно

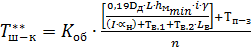

а при известных значениях (Vпр, S и dэ)* штучно-калькуля-ционное время определяется по формуле

Если известны значения (I и αн)**, то

При известных (D А, α н и d э)*** штучно-калькуляционное время вычисляется по зависимости

Обозначения, принятые в формулах (2.13 – 2.17): Т о – основное (технологическое) время, необходимое для целенаправленного действия на поверхность детали, мин; Т оп – оперативное время, мин; V пр – скорость подачи электродной проволоки, м/мин; S – подача (шаг наплавки), мм/об; d э – диаметр электродной проволоки, мм; К об – 1,13 – коэффициент, учитывающий время на обслуживание рабочего места и личные надобности рабочего; D Д – диаметр наплавляемой поверхности (допустимый без ремонта размер поверхности, см. вариант задания) мм; I –сила тока, А; L – длина наплавляемой поверхности, мм;

Таблица 18 – Вспомогательное время на установку, закрепление и снятие детали, мин

Длина наплавленного валика рассчитывается по формуле

L в = π· D Д· L /(1000 S), мм (2.18).

Подготовительно-заключительное время равно:

Т п-з = (9…14) + (0,030…0,032)· Т оп + (0,025…0,030)· Т оп, мин (2.19).

Для механизированного газотермического напыления Т ш-к определяется по формуле:

где

Таблица 19 - Значения коэффициента напыления К н

Таблица 20 – Вспомогательное время, связанное с выполнением основного перехода, мин

Для хромирования и железнения штучно-калькуляционное время рассчитывается как

где K об– коэффициент, учитывающий время на обслуживание рабочего места и личные надобности рабочего и подготовительно-заключительное время (для хромирования K об = 1,15; для железнения – K об = 1,13);

Таблица 21 – Вспомогательное время (неперекрываемое) на загрузку деталей в ванну и их выгрузку, мин

Примечание. 1. Нормативы предусматривают передвижение рабочего от одного рабочего места к другому до 1,5 м. 2. Содержание работы: загрузить деталь или подвеску с деталями со штанги и выгрузить из ванны. 3. Время на загрузку и выгрузку одновременно нескольких деталей или подвесок с деталями равно времени на загрузку и выгрузку одной детали или подвески с деталями соответствующего веса.

Продолжение табл. 21

Примечание. 1. При определении времени на застропку и отстропку деталей или приспособления с деталями к указанному времени добавлять: при креплении на один крюк – 0.2 мин, на два крюка – 0,3 мин. 2. Переместить детали или приспособления и погрузить в ванну, выгрузить детали или приспособление из ванны. 3. Время на загрузку и выгрузку нескольких приспособлений с деталями равно времени на загрузку и выгрузку одного приспособления.

Таблица 22 – Оперативное время (неперекрываемое) на все операции, следующие после покрытия, мин

Количество деталей одновременно загружаемых в ванну равно (округляется до меньшего целого числа, шт.):

где а = 0,01…0,03 – удельная загрузка деталей, приходящаяся на один литр объема электролита, дм2/л; V в – рабочий объем ванны (табл. 23);

Таблица 23 – Параметры нормализованных ванн

В производственных условиях продолжительность (основное время, мин) электролиза рассчитывается: для железнения (выход металла по току η = 75%) –

Т о = 60

для хромирования (выход металла по току η = 13%) –

Т о = 60 где D к – плотность тока, А/дм2.

Пример расчета технологических норм времени приведен в приложении 5. Бланк операционной карты представлен в приложении 6.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.252.215 (0.011 с.) |

; (мин) (2.13),

; (мин) (2.13), , (мин) (2.14),

, (мин) (2.14), (2.15).

(2.15). равно:

равно: (2.16).

(2.16). =

=  (2.17).

(2.17). – минимальная толщина наносимого металла, мм; i – число слоев направляемого металла (i =

– минимальная толщина наносимого металла, мм; i – число слоев направляемого металла (i =

= 1,09;

= 1,09;  – длина напыляемой поверхности, мм; y – перебег электродуговой горелки (плазматрона – 0,8 мм при L < 50 мм; 0,4 мм при L = 50…100 мм; 0,3 мм при L = 100…200 мм; 0,2 мм при L = 200 мм и более);

– длина напыляемой поверхности, мм; y – перебег электродуговой горелки (плазматрона – 0,8 мм при L < 50 мм; 0,4 мм при L = 50…100 мм; 0,3 мм при L = 100…200 мм; 0,2 мм при L = 200 мм и более);  производительность электродуговой горелки, кг/ч; i – число проходов;

производительность электродуговой горелки, кг/ч; i – число проходов;  – коэффициент напыления (зависит от диаметра детали, на которую наносится покрытие, табл. 19);

– коэффициент напыления (зависит от диаметра детали, на которую наносится покрытие, табл. 19);  – время на установку, закрепление и снятие детали, мин (см. табл. 18);

– время на установку, закрепление и снятие детали, мин (см. табл. 18);  – время, связанное с основным переходом (табл. 20), мин.

– время, связанное с основным переходом (табл. 20), мин. /

/  мин (1.21),

мин (1.21), – время на загрузку деталей в основную ванну (вспомогательное не перекрываемое) (см. табл. 21), мин;

– время на загрузку деталей в основную ванну (вспомогательное не перекрываемое) (см. табл. 21), мин;  – оперативное не перекрываемое время на промывку, нейтрализацию и другие операции, следующие за операцией покрытия деталей, кроме сушки деталей в сушильном шкафу (см. табл. 22), мин;

– оперативное не перекрываемое время на промывку, нейтрализацию и другие операции, следующие за операцией покрытия деталей, кроме сушки деталей в сушильном шкафу (см. табл. 22), мин;  – количество деталей одновременно загружаемую в ванну, шт.;

– количество деталей одновременно загружаемую в ванну, шт.;  – коэффициент использования ванны (для хромирования и железнения соответственно – 0,80 и 0,85).

– коэффициент использования ванны (для хромирования и железнения соответственно – 0,80 и 0,85). (2.22),

(2.22), – поверхность покрытия одной детали, дм2.

– поверхность покрытия одной детали, дм2. (100·

(100·  / D к (1.23);

/ D к (1.23);