Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I. По виду обрабатываемой заготовки станки делятся на девять групп.Содержание книги

Поиск на нашем сайте I. По виду обрабатываемой заготовки станки делятся на девять групп. 1 Токарные 2 Сверлильные и расточные 3 Шлифовальные, заточные, доводочные, полировальные, 4 Комбинированные 5 Зубо- и резьбообрабатывающие 6 Фрезерные 7 Строгальные, долбежные, протяжные 8 Разрезные (отрезные) 9 Разные. Каждая группа делится на девять подгрупп (тип станков), которые указывают на степень автоматизации, компоновку, вид применяемого инструмента и т. д. II. По массе станки делятся на три группы: 1 Легкие (до 1 тонны) 2 Средние (до 10 тонн) 3 Тяжелые (свыше 10 тонн) Тяжелые станки делятся на три подгруппы: 1 Крупные 10-30 тонн, 2 Собственно тяжелые 30-100 тонн, 3 Особо тяжелые, уникальные свыше 100 тонн. III. По степени универсальности станки делятся на: 1 Универсальные - применяются для выполнения различных операций при изготовлении деталей. 2 Специализированные - применяются для обработки деталей сходных по конфигурации, но имеющие различные размеры (ступенчатые валики). 3 Специальные – применяются для обработки детали одного типоразмера или одной определенной детали. IV. По своему устройству станки делятся на: 1 Автоматы 2 Полуавтоматы. В зависимости от класса точности станки делятся на пять классов: Н - нормальный класс точности П - повышенный В - высокий А - особо высокий С - особо точный (мастер станок). Для обозначения моделей серийно выпускаемых станков используется 3-4 цифры и буквы. Первая цифра указывает группу, вторая - подгруппу (т.е. тип станка), третья и четвертая характеризуют один из важнейших размеров станка или обрабатываемой детали. Буква, стоящая после первой цифры указывает на модернизацию (улучшение технической характеристики без видоизменения базовой модели станка). Буква, стоящая в конце обозначает класс точности (класс Н не указывается) или обозначает модификацию (видоизменение базовой модели станка). Шифр специальных и специализированных станков образуется добавлением к шифру завода порядкового номера модели. Например, ЕЗ-9 - шифр специального станка для нарезания реек, выпускаемого Егорьевским станкостроительным заводом «Комсомолец». Модель 2150 2 - сверлильный 1 - вертикально-сверлильный 50 - наибольший диаметр сверления деталей из стали.

Модель 6Н12ПБ 6 - фрезерный Н - модернизированный 1 - вертикально-консольный 2 - номер стола установленного на станке. Пользуясь справочником по этому номеру можно определить рабочую площадь стола П - повышенный класс точности Б - модифицированный.

Движения в станке. Для получения требуемой формы изготавливаемой детали рабочим (исполнительным) органам станка необходимо сообщать соответствующие движения. Эти движения можно подразделить на основные и вспомогательные. К основным движениям относятся главное движение и движение подачи. Главное движение - прямолинейное поступательное или вращательное движение заготовки или инструмента, происходящее с наибольшей скоростью в процессе резания. Движение подачи - прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения.

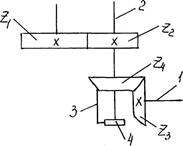

Кинематические схемы станков. Движение с вала на вал передается при помощи механических звеньев. Если два звена соединены между собой и допускают относительное движение, то такая пара называется кинематической. Кинематической цепью называется совокупность кинематических пар, связывающих источник движения с исполнительным механизмом или два исполнительных органа станка между собой. Кинематической схемой называется условное изображение совокупности кинематических цепей станка в одной плоскости при помощи условных обозначений. Кинематическую схему изображают в произвольном масштабе, но она должна быть вписана в контуры основной проекции станка. На кинематической схеме указывают числа зубьев колес, числа заходов червяков, шаг ходовых винтов, диаметры шкивов, мощность и частоту вращения двигателя. Валы обозначают римскими цифрами. Каждый вид передаваемого движения окрашивается в определенный цвет. Синий - главное движение Коричневый - движение подач Красный - вспомогательное движение Зеленый - другие движения Для изображения элементов кинематических схем пользуются условными обозначениями по ГОСТ 2770-68.

Типовые передачи в станках и их передаточные отношения. В металлорежущих станках для передачи вращательного движения применяют ременные, цепные, зубчатые и фрикционные передачи; для поступательного движения - винт-гайка, реечную передачу, кулачковые механизмы. Вал передающий движение называется ведущим. Вал, которому передается движение, называется ведомым. Отношение частоты вращения ведомого вала к частоте вращения ведущего вала называется передаточным отношением.

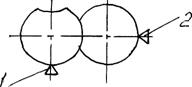

Ременная передача - применяется чаще всего для передачи движения электродвигателя к шпиндельной бабке станка Она обеспечивает высокую скорость и плавность хода. Недостаток - проскальзывание при передаче больших усилий.

η = 0,97…0,985 – коэффициент проскальзывания

Зубчатая передача. Передача компактна, может передавать большие крутящие моменты. Применяется для изменения чисел оборотов и величин подач в коробках скоростей и подач, а также в качестве привода от электродвигателя к станку и к другим механизмам. Характеризуется постоянством передаточного отношения.

Червячная передача - применяется для резкого снижения числа оборотов ведомого вала одной передачей, а также для плавности и равномерности движения и в делительных цепях станков. Движение передается с червяка на червячное колесо. К - число заходов червяка, Z - число зубьев червячного колеса

Реечная передача - применяется для преобразования вращательного движения в возвратно- поступательное (кареток, суппортов, столов).

m - модуль зубьев реечного колеса L=πmz1 (мм) - длина перемещения за один оборот реечного колеса, z - число зубьев реечного колеса.

Винтовая передача - применяется для преобразования вращательного движения в поступательное, т.е. для перемещения столов, суппортов, салазок и др. частей станков.

передача скольжения разъемная

- передача качения.

Шариковая винтовая передача широко применяется в станках с ЧПУ и обеспечивает плавность хода.

L = кр, мм - длина перемещения за один оборот винта или гайки. к - число заходов резьбы р - шаг резьбы.

Назначение и типы приводов. Привод - устройство сообщающее движение рабочим органам станка. Привод может иметь один или несколько двигателей. В зависимости от вида передаваемого движения различают приводы главного движения, движения подач, вспомогательных движений и т. д. В зависимости от способа переключения скоростей приводы делятся на ступенчатые и бесступенчатые. Ступенчатые позволяют устанавливать ограниченные числа скоростей в заданных пределах. Бесступенчатые позволяют плавно устанавливать числа скоростей в заданных пределах. В зависимости от способа передачи движения приводы делятся на следующие виды. 1 Электропривод - состоит из двигателя и элемента пускорегулирующей аппаратуры. 2 Электромеханический привод состоит из двигателя и механических связей. 3 Гидропривод состоит из двигателя и элемента обеспечивающего движение при помощи рабочей жидкости. 4 Пневмопривод состоит из двигателя и элементов обеспечивающих движение при помощи сжатого воздуха. 5 Комбинированный привод состоит из сочетания выше перечисленных приводов.

Ряды частот вращения шпинделя, двойных ходов и подач в станках. Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от Vmin до Vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от dmin до dmах, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от nmin до nmax

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение n, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы применяются не так широко, как приводы со ступенчатым рядом частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте nд будет

Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ- знаменатель ряда). Геометрический ряд частот вращения шпинделя будет иметь вид: n1 = nmin n2 = n1∙ φ n3 = n2 ∙φ n4 = n1∙ φ nZ = nZ-1∙ φ = n1∙ φZ-1 Приняв nZ = nmax получим nZ = nZ-1∙ φ = nmin∙ φZ-1, откуда

где Z - число ступеней ряда. Знаменатель геометрического ряда имеет стандартные значения: φ = 1,06; 1,12;1,26; 1,41; 1,58; 1,78; 2. У станков с возвратно-поступательным главным движением (строгальные, долбежные, протяжные) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используются те же значения φ и рядов чисел двойных ходов, что и для станков с главным вращательным движением. Значения подач также располагаются по геометрическому ряду. Значения знаменателя ряда подач и величины подач берут из действующей нормали станкостроения. Отношение максимальной подачи S mах к минимальной S min называют диапазоном регулирования подач. Основные узлы и механизмы станка. Станина - является базовой деталью станка и служит для монтажа всех основных частей станка Она должна быть жесткой, виброустойчивой, иметь малую металлоемкость и стоимость. На станине должны быть предусмотрены проемы и окна для сборки и смазки. Она имеет коробчатую форму с ребрами жесткости. Станины подразделяются на горизонтальные и вертикальные. Станина с вертикальной компоновкой называется стойкой. В серийном производстве станины изготавливают литыми из серого чугуна. В единичном производстве станины изготавливают сварными из прокатной стали. Иногда для изготовления станин тяжелых станков применяют железобетон. Направляющие - наиболее ответственная часть станины. Служащая для перемещения инструмента и заготовки. В станках применяют направляющие скольжения и качения для прямолинейного и кругового перемещения. Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

По форме направляющие делятся на: а) охватываемые - применяются при малых скоростях, на них плохо удерживается смазка, но не пристает стружка.

б) охватывающие - применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

в) комбинированные - это когда одна из направляющих выполнена плоской, а вторая призматической, V - образной или в виде ласточкиного хвоста. г) накладные - выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине. д) гидростатические - предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта е) аэростатические - предусматривают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих. В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

Шпиндельные механизмы. Шпиндельные механизмы состоят из шпинделя и шпиндельных опор. Шпиндель является основной деталью станка. Шпиндель - это полый ступенчатый вал на переднем конце, которого при помощи приспособления закрепляется заготовка или инструмент. К шпинделям предъявляют следующие требования: 1. Точность вращения - характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор. 2. Жесткость - способность сохранять первоначальное положение под действием приложенных сил. Зависит от выбора материала. 3. Виброустойчивость - способность не воспринимать внешние колебания. Зависит от выбора материала. 4. Износостойкость - способность длительное время сохранять первоначальные геометрические параметры. Зависит от выбора материала. Жесткие шпинделя изготавливают из стали 45 с последующим улучшением (закалка и высокий отпуск). Износостойкие шпинделя изготавливают из стали 40Х с закалкой на ТВЧ или из стали 20Х с последующей цементацией и закалкой. Виброустойчивые шпинделя изготавливают из стали 38ХМЮА с последующим азотированием и закалкой. Тяжело нагруженные шпинделя изготавливают из стали 50Г2 с последующей закалкой. Шпинделя большого диаметра можно изготавливать из серого чугуна СЧ20.

В качестве опор шпинделей применяются подшипники качения и скольжения. Для уменьшения силы трения применяют подшипники качения различных конструкций. Для повышения жесткости шпиндельных опор и устранения зазоров между отдельными телами качения и кольцами применяют предварительный натяг подшипников качения - осевое смещение внутренних колец относительно наружных. Вращающиеся (внутренние) кольца подшипников нужно устанавливать с наибольшим натягом (-2.., -4) мкм; не вращающиеся (наружные) кольца - с натягом в низкоскоростных шпинделях и с небольшим зазором в высокоскоростных. При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости.

Подшипники качения. Для шпинделей станков практически применяются все основные типы подшипников качения: шариковые радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. Последние отличаются от обычных не только повышенной точностью, грузоподъемностью и быстроходностью, но и конструктивными особенностями. К таким подшипникам относятся двухрядный подшипник с цилиндрическими роликами. Двойной ряд точных роликов и их шахматное расположение повышает грузоподъемность подшипника. Точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров. При проектировании подшипниковых узлов необходимо обращать внимание на уплотнения подшипников, защищающие их от загрязнения и предотвращающие вытекание смазки. Подшипники качения теряют свою работоспособность в основном в результате усталости поверхностных слоев дорожек и тел качения. Шарикоподшипники применяют для быстроходных малонагруженных опор (шпиндели внутришлифовальных станков, небольших токарных станков и автоматов, сверлильных). При повышенных нагрузках и прецизионности целесообразно применять подшипники с цилиндрическими роликами (шпиндели токарных и револьверных станков и автоматов, быстроходных фрезерных станков, тяжелых шлифовальных и резьбошлифовальных). При повышенных нагрузках на шпиндель и средних частотах вращения применяют конические роликовые подшипники (шпиндели многорезцовых, фрезерных и других станков). Подшипники скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют гидродинамические, гидростатические подшипники, а также подшипники с газовой смазкой. В гидростатических подшипниках под давлением подается жидкость, образующая между сопрягаемыми поверхностями равномерную масляную подушку. В аэростатических подшипниках подается сжатый воздух, образующий воздушную подушку. Гидродинамические подшипники применяют в станках с высокими постоянствами или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы). Гидростатические опоры обеспечивают высокую точность вращения, обладают высокой демпфирующей способностью, что значительно повышает виброустойчивость шпиндельного узла, имеют практически неограниченную долговечность, высокую нагрузочную способность при любой частоте вращения шпинделя. Недостаток: Эти опоры требуют сложной системы питания и сбора масла. В станкостроении применяют аэростатические подшипники, по принципу действия подобные гидростатическим. Только в зазор между сопрягаемыми поверхностями подается сжатый воздух. Вследствие этого нагрузочная способность их невелика. Однако малая вязкость воздуха позволяет существенно снизить потери на трение. Поэтому их и применяют в небольших прецизионных станках при больших окружных скоростях вращения шпинделя. Смазывание во многом определяет надежность работы шпиндельного узла. Для подшипников качения применяют жидкий либо твердый смазочный материал.

Назначение и классификация коробок скоростей. Коробка скоростей (КС) - устройство сообщающее рабочим органам станка требуемые величины скоростей и мощность. КС различают по компоновке и по способу переключения скоростей. По компоновке КС делятся на встроенные и с разделенным приводом. Встроенные КС изготавливают в одном корпусе со шпинделем. Преимущества: компактность, концентрация рукояток управления. Уменьшение количества корпусных деталей. Недостаток: вибрация и тепло выделяемое при работе отрицательно влияют на точность обработки. КС с разделенным приводом изготавливают в одном корпусе и устанавливают на значительном расстоянии от шпинделя на который движение передается при помощи ременной передачи. Преимущество: тепло и вибрация не влияют на качество обработки. Недостаток: лишняя корпусная деталь и разброс рукояток управления. КС делятся на следующие типы: С фрикционными муфтами.

Муфта дисковая двухстороння фрикционная, передающая вращение за счет сил трения. Работает также как кулачковая или зубчатая. Преимущества: можно переключать скорости на ходу. Недостаток: возможно проскальзывание. Такие коробки скоростей применяются в станках с ЧПУ.

Назначение и типы коробок подач. Коробка подач (КП) - устройство, сообщающее рабочим органам станка требуемые величины подач и мощность. С муфтами различных типов. Конический трензель.

Мальтийский механизм. Применяется для периодических поворотов рабочих органов станка на требуемый угол.

Храповый механизм. Служит для преобразования непрерывного вращательного движения в прерывистое и для поворота на требуемый угол.

Кулисный механизм. Служит для преобразования вращательного движения в возвратно-поступательное.

При непрерывном вращении кривошипного диска 1 палец 2 сообщает кулисе 3 возвратно-вращательное движение, а кулиса через палец 4 сообщает рабочему органу 5 возвратно-поступательное движение. Применяется в зубодолбежных станках.

Кривошипно-шатунный механизм. Служит для преобразования вращательного движения в возвратно-поступательное.

Применяется в долбежных и поперечно-строгальных станках. Этот механизм обеспечивает хорошую плавность движения рабочего органа станка, однако имеет неравномерную скорость рабочего хода.

Кулачковые механизмы.

Применяются в основном на автоматах. 1 - дисковый кулачок 2 -палец 3 - пружина, обеспечивающая постоянный контакт пальца

Блокировочные механизмы. Предназначены для предотвращения одновременного включения нескольких механизмов, совместная работа которых недопустима а) Рисунок, а - нейтральное положение в котором можно включать или рукоятку 1 или рукоятку 2. Рисунок, б - рукоятка 1 включена, а рукоятка 2 заблокирована

Предохранительные устройства Служат для предохранения станка от перегрузок. Они подразделяются на электрические, гидравлические и механические или комбинированные. Особенно широко применяются электрические предохранительные устройства и предохранительные муфты. Из механических предохранительных устройств наибольшее распространение получили срезные штифты и шпонки, падающие червяки.

Ограничители хода.

Тормозные устройства. Применяются для остановки или замедления движения отдельных механизмов станка. После выключения станка отдельные механизмы движутся по инерции. Это время называется временем выбега. Для уменьшения времени выбега на быстроходных валах станков устанавливают различные тормозные устройства. Торможение может Основными видами механических тормозов являются ленточные и колодочные тормоза. Шкив - чугунный, лента - асбестомедная. При выключении станка лента 2 прижимается к шкиву 1 и за счет силы трения обеспечивается торможение.

Механизмы суммирования движений.

Планетарные передачи. Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом. Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом. Сателлит - это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом. Планетарная передача с цилиндрическими колесами.

I - центральная ось II - подвижная ось III - водило Z1 и Z4 - центральные колеса Z2 и Z3 - сателлиты. При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение.

Планетарные передачи с коническими колесами (дифференциальные механизмы).

У этих передач из трех звеньев любые два могут быть ведущими, а третье - ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 - с меньшей. Вращение колесу Z1 передается от червячной пары 2.

Муфты. Муфты служа для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала к другому. Различают муфты постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвращающие аварии при внезапном превышении нагрузок; муфты обгона, передающие вращение только в одном направлении.

Постоянные муфты. Применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или с помощью упругих элементов.

Сцепные муфты

В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты. Зубчатые колеса насаженные на вал I находятся в постоянном зацеплении с зубчатыми колесами насаженными на ведомые валы II и III. Подключение валов II и III к ведущему, производится муфтами КМ1 и КМ2

1 - зубчатое колесо 2 - втулка, запрессованная в отверстие 3 - вал 4 - стопорное кольцо 5 - кулачковый венец 6 - кулачковая муфта

В зависимости от точности изготовления кулачков различают точные и неточные кулачковые муфты. У точных муфт передача крутящего момента осуществляется несколькими кулачками, у неточных - одним кулачком. Недостатком сцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов, муфты нельзя включить.

Фрикционные сцепные муфты. Имеют тоже назначение, что и кулачковые. Фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У них при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях трения дисков. Применяются механические и электрические фрикционные муфты. Из электрических фрикционных муфт большое применение нашли электромагнитные муфты. Предохранительные муфты. Предназначены для предохранения механизмов станка от аварий при перегрузках. У муфт (рис. а, б) предохраняющим звеном является штифт 1, сечение которого рассчитывают в зависимости от передаваемого крутящего момента. При перегрузках этот штифт срезается, происходит разрыв соответствующей кинематической цепи и тем самым предотвращает повреждение деталей станка.

Муфта обгона. Предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для разъединения звеньев при вращении в обратном направлении, а также для сообщения валу двух различных движений (медленного - рабочего и быстрого - вспомогательного), которые осуществляются по двум отдельным кинематическим цепям. Муфта обгона позволяет включать цепь быстрого хода, не выключая цепи рабочего движения. В качестве муфты обгона можно использовать храповые механизмы (рис. а) и муфту роликового типа (рис. б).

Вал 2 вращается от вала 1 через конические колеса Z3/Z4 и храповый механизм (колесо Z4 свободно посажено на валу 2). Если одновременно включить цепь быстрого хода через передачу Z1/Z2, то вал 2 вместе с храповым колесом 4 будет вращаться быстрее зубчатого колеса Z4 и собачка 3 будет проскальзывать.

2 - кольцо 3 - ролик 4 - штифт 5 - пружина

Если ведущей частью является кольцо 2, то при вращении против часовой стрелки ролики увлекаются трением в узкую часть выемки и заклиниваются кольцом и корпусом муфты. В этом случае корпус 1 и связанный с ним вал будут вращаться с угловой скоростью кольца 2. Если при продолжающемся движении кольца 2 против часовой стрелки валу и корпусу 1 сообщить движение по другой кинематической цепи, направленное в ту же сторону, но имеющее скорость, большую по величине, чем скорость кольца 2, то ролики переместятся в широкую часть выемки и муфта окажется расцепленной. При этом детали 1 и 2 будут вращаться каждая со своей скоростью. Ведущим элементом может быть любая из деталей 1 и 2. Если ведущим является корпус, то муфта сцепляется при его вращении по часовой стрелке или когда корпус, вращаясь в этом направлении, опережает кольцо.

Методика кинематической наладки металлорежущих станков. Кинематическая наладка станка заключается в согласовании движений исполнительных органов. Методика наладки одинакова для большинства станков и не зависит от их сложности. Для примера рассмотрим наладку токарно-винторезного ста

|

||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.013 с.) |

Цепная передача - применяется для передачи движения от одного вала к другому, находящемуся сравнительно небольшом расстоянии, чем при зубчатой передаче. Отсутствует проскальзывание.

Цепная передача - применяется для передачи движения от одного вала к другому, находящемуся сравнительно небольшом расстоянии, чем при зубчатой передаче. Отсутствует проскальзывание.

Для увеличения плавности хода применяются червячно-реечные передачи.

Для увеличения плавности хода применяются червячно-реечные передачи.

передача скольжения неразъемная.

передача скольжения неразъемная.

, которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

, которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

При непрерывном вращении кривошипа 1 палец 2 периодически входит в пазы мальтийского диска 3 и поворачивает его на угол α.

При непрерывном вращении кривошипа 1 палец 2 периодически входит в пазы мальтийского диска 3 и поворачивает его на угол α.

Служат для преобразования вращательного движения в поступательное.

Служат для преобразования вращательного движения в поступательное. б)

б)

Устанавливаются для того, чтобы движущаяся часть станка не доходила до опасного конечного положения. Салазки 2 при встрече с жестким упором 1 останавливается, и фрикционная муфта 3 начинает буксовать. Так продолжается до тех пор, пока не будет выключен электродвигатель или салазки не будут отведены от упора.

Устанавливаются для того, чтобы движущаяся часть станка не доходила до опасного конечного положения. Салазки 2 при встрече с жестким упором 1 останавливается, и фрикционная муфта 3 начинает буксовать. Так продолжается до тех пор, пока не будет выключен электродвигатель или салазки не будут отведены от упора. осуществляться механическими, электрическими и пневматическими средствами.

осуществляться механическими, электрическими и пневматическими средствами. У колодочного тормоза колодки 1 и 6 соединены общей тягой 3, длину которой можно регулировать рейкой 2, устанавливая тем самым необходимый зазор между колодками и шкивом 7 для нерабочего положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5.

У колодочного тормоза колодки 1 и 6 соединены общей тягой 3, длину которой можно регулировать рейкой 2, устанавливая тем самым необходимый зазор между колодками и шкивом 7 для нерабочего положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5. М1 и М2 - двигатели

М1 и М2 - двигатели

Применяют для периодического соединения валов, например, в приводе главного движения или приводе подач станков.

Применяют для периодического соединения валов, например, в приводе главного движения или приводе подач станков.

1 - корпус

1 - корпус