Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Библиогр.: 92 назв. Прил. 36 с.Содержание книги Поиск на нашем сайте КУРСОВОЕ ПРОЕКТИРОВАНИЕ по дисциплине «Основы технологии машиностроения» для подготовки бакалавров по направлениям «Технология, оборудование и автоматизация машиностроительных производств» и «Конструкторско-технологическое обеспечение машиностроительных производств»

Методические указания

Пермь, 2011 Составитель: кандидат технических наук, доцент по специальности «Технология машиностроения» В.А. Бахвалов

УДК 621.9

Курсовое проектирование: методические указания по дисциплине «Основы технологии машиностроения» для подготовки бакалавров по направлениям «Технология, оборудование и автоматизация машиностроительных производств» и «Конструкторско-технологическое обеспечение машинострои-тельных производств» / Сост. В.А. Бахвалов – Пермь, ПГТУ, 2011 – 58 с. Библиогр.: 92 назв. Прил. 36 с.

Рецензент: доктор технических наук, профессор В.Ф.Макаров

Методические указания утверждены на заседании кафедры «Технология машиностроения» «04» марта 2011 года протокол № 14

Заведующий кафедрой «Технология машиностроения» доктор технических наук, профессор В.Ф. Макаров

Пермский государственный технический университет, 2011 ЦЕЛЬ КУРСОВОГО ПРОЕКТА

Цель курсового проектирования – проверка и закрепление знаний, практических навыков и компетенций, полученных студентом в процессе изучения общетехнических дисциплин и дисциплины «Основы технологии машиностроения». Студент должен уметь пользоваться стандартами, нормативами и необходимой литературой при выполнении конкретных заданий по разработке технологического процесса механической обработки заготовок при изготовлении деталей машин и при этом показать полученные им знания, умения, практические навыки и компетенции, полученные им в процессе обучения. В процессе решает технологическую задачу, являющуюся подготовительным этапом к решению более сложной задачи, а именно; выполнения выпускной квалификационной работы на соискание звания бакалавра по направлениям « Технология, оборудование и автоматизация машиностроительных производств» и «Конструкторско-технологическое обеспечение машиностроительных производств». Работу по курсовому проектированию студент выполняет под руководством преподавателя кафедры «Технология машиностроения». Руководитель не должен подменять студента в поисках технических решений, а только направлять работу студента в соответствии с современным уровнем машиностроения и перспективами его развития. Подпись руководителя на документах курсового проекта удостоверяет, что все решения приняты студентом самостоятельно в соответствии с заданием. Настоящими методическими указаниями определены содержание и объём курсового проекта по дисциплине «Основы технологии материалов» и порядок работы студента над курсовым проектом согласно действующему федеральному государственному образовательному стандарту высшего профессионального образования (ФГОС ВПО).

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ Задание на курсовой проект формируется и подписывается руководителем проекта и выдаётся студенту после ознакомления под роспись. Студент должен разработать единичный технологический процесс механической обработки (ТП) одной детали средней сложности (8 – 12 операций) включающий 4 – 5 различных видов механической обработки или групповой технологический процесс (ГТП) изготовления 3 – 5 деталей (5 – 8 операций). Программа выпуска устанавливается руководителем проекта применительно к мелкосерийному, серийному или крупносерийному производству.

СОДЕРЖАНИЕ И ОБЪЁМ КУРСОВОГО ПРОЕКТА 3.1. Расчётно-пояснительная записка (объём 15 – 30 страниц) должна содержать:

- титульный лист; - задание на курсовое проектирование; - введение; - расчётно-пояснительную часть; - заключение; - список литературы; - приложение (при необходимости).

Расчётно-пояснительная часть записки должна включать следующие разделы. 3.1.1. Назначение, условия работы и конструкторско-технологические характеристики детали или группы деталей. 3.1.2. Проверку чертежа детали на технологичность. 3.1.3. Технологический контроль чертежа детали. 3.1.4. Предварительное определение типа производства. 3.1.5. Анализ существующих типовых процессов обработки аналогичных деталей. Выбор процесса аналога и предложения по его корректировке. 3.1.6. Назначение этапов обработки детали. 3.1.7. Выбор и назначение технологических и измерительных баз. 3.1.8. Назначение методов термической (химико-термической) обработки и определение её места в разрабатываемом технологическом процессе. 3.1.9. Выбор типа исходной заготовки и технико-экономическое обоснование метода её получения. 3.1.10. Составление маршрута (последовательности) обработки детали. 3.1.11. Расчёт припусков на обработку и конструирование исходной заготовки. 3.1.12. Разработка маршрутного описания ТП, включая оформление маршрутных карт. 3.1.13. Разработка операционного описания ТП с выбором оборудования, приспособлений, режущего и мерительного инструмента, расчётом режимов резания, средств автоматизации и механизации выполнения операции, норм времени и назначения квалификации рабочего. Данная разработка выполняется на 5 операций по указанию руководитель проекта с оформлением операционных карт (текстовых и карт эскизов). 3.1.14. Расчёт технологических операций на точность выполняется по указанию руководителя курсового проекта только в случае несоблюдения в ТП принципов совмещения (единства) баз (конструкторских технологических и измерительных) и постоянства технологических баз.

3.2. Комплект технологической документации на изготовление детали (группы деталей), оформленный в виде альбома, в который входят: 3.2.1. Титульный лист (ГОСТ 3.1105-84). 3.2.2. Маршрутные карты (ГОСТ 3.1118-82). 3.2.3. Операционные карты (ГОСТ 3.1404-84). 3.2.4. Карты эскизов (ГОСТ 3.1105-84). 3.2.5. Операционные карты технического контроля (ГОСТ 1502-85) 3.2.6. Ведомость оснастки (ГОСТ 3.1122-84).

3.3. Графическая часть со следующим примерным распределением чертежей: - чертёж детали и исходной заготовки 1 – 2 листа; - карты наладок 1 лист. Примечание: допускается графическую часть выполнять на следующих форматах: А1, А2, А3 (формат листов графической определяется студентом и согласуется с руководителем проекта) на бумажном или машинном носителе. Чертежи допускается выполнять вручную или с применением автоматизированных систем подготовки производства (АСТПП), например, при помощи АСТПП ADEM CAP/CAM/CAPP (АДЕМ технологии /ADEM technologies/ Москва - Ижевск).

РЕКОМЕНДУЕМЫЙ ПОРЯДОК РАБОТЫ НАД КУРСОВЫМ ПРОЕКТОМ

Получив задание на курсовой проект, студент должен изучить применяемые для деталей этого типа материалы, виды исходных заготовок, схемы базирования, последовательность и методы механической обработки и т.д., проанализировать методы обеспечения требуемой точности и шероховатости обрабатываемых поверхностей (см. литературу, поименованную в разделе «Список рекомендуемой литературы»). В основу разрабатываемого студентом с учётом современных перспективных решений ТП, должен быть положен типовой ТП, выбранный в качестве процесса-аналога. Ниже приведены рекомендации по этапам разработки ТП.

Исходные данные для разработки ТП ТП механической обработки детали определяется: материалом, из которого должна быть изготовлена деталь, конструкцией детали, требуемым качеством обработки, видом исходной заготовки, объёмом производства (годовой производственной программой), а так же конкретными условиями производства. Исходными данными при разработке ТП являются: чертёж детали, назначение детали и условия её эксплуатации, технические условия на обработку, объём производства, наличие оборудования. Рабочий чертёж детали Рабочий чертёж детали – это основной документ, характеризующий изготавливаемую деталь. На основе рабочего чертежа и технических условий можно судить о форме и размерах детали и требованиях, которые к ней предъявляют конструкторы. Все указания, которые невозможно изобразить графически или условными знаками на чертеже детали, выносят обычно на поле чертежа или приводят в отдельном документе, называемом техническими условиями. Технические условия обычно содержат требования, касающиеся механических свойств детали и рода термической обработки: точности обработки, если эти требования нецелесообразно отразить непосредственно на чертеже. Кроме того, в технических условиях особо указывают требования к балансировке, подгонке по весу, антикоррозийной обработки детали.

Чертёж исходной заготовки На чертеже исходной заготовки должны быть указаны размеры заготовки и допуски на её изготовление, приведены технические условия на приёмку и испытание.

Объём производственного задания (годовая программа выпуска)

Объём производственной программы необходимо знать при разработке ТП для выбора типа производства. При курсовом проектировании годовую производственную программу выпуска деталей задаёт руководитель курсового проекта. Тип производства определяется объёмом выпуска и трудоёмкостью изготовления детали. При выполнении курсового проекта студент тип производства и размер производственной партии деталей должен определить расчётным методом. Методика расчёта определения типа производства и размера производственной партии при серийном производстве приведена ниже в разделе «Определение типа производства».

Порядок разработки ТП Требования, относящиеся к технологичности конструкции детали - удобство установки и закрепления детали; - доступность к обрабатываемым поверхностям; - использование и применение в ТП максимального количества стандартного режущего инструмента; - сведения к минимальному количества режущего инструмента разных типоразмеров; - достаточная жёсткость детали; - возможность схода режущего инструмента с обрабатываемой поверхности.

Назначение этапов обработки

ТП механической обработки – это совокупность операций, выполняемых в определённой последовательности. Несмотря на разнообразие форм деталей машин и множество методов механической обработки, существуют общие положения, которыми руководствуются при разработке ТП. Разрабатывают схему (последовательность операций) ТП. ТП условно делят на этапы, каждый из которых преследует определённую цель. Многолетняя практика показала, что ТП целесообразно делить на четыре этапа: - черновая обработка; - получистовая обработка; - чистовая обработка; - финишная обработка. Иногда предусматривают ещё два этапа, а именно: грубая обдирка и отделочная обработка. Таким образом, каждую поверхность заготовки обрабатывают несколько раз на разных операциях. При этом каждая предшествующая операция подготавливает поверхность к обработке на последующей операции. Точность размеров и взаимного расположения поверхностей при этом последовательно повышается. Целесообразность деления ТП на этапы можно объяснит следующим образом: - поэтапная обработка поверхностей способствует более благоприятному перераспределению внутренних напряжений; - рационально используется оборудование, то есть более точное оборудование используют на конечных операциях обработки ТП при наименьших припусках. Следует отметить, что в условиях массового и крупносерийного производства наряду с дифференциацией операций ТП в ряде случаев бывает целесообразно применять концентрацию операций ТП, а именно, производить обработку на агрегатных станках или станках обрабатывающих центрах. Какой ТП (с дифференциацией или концентрацией операций) использовать в производстве решает разработчик ТП исходя из технической и экономической целесообразности.

Выбор технологических баз Точность размера при изготовлении детали зависит в основном от метода обработки, а точность расположения поверхностей – точность размера, координирующего поверхность, – зависит, прежде всего, от положения, которое занимает деталь относительно рабочих частей станка. Из этого следует, что выбор технологических баз и базирования детали связаны с обеспечением необходимой точности взаимного расположения поверхностей детали. В общем виде можно сформулировать основные условия, которыми следует руководствоваться при выборе технологических баз для любой операции: - чистовой технологической базой должна служить та поверхность (или сочетание поверхностей) детали, относительно которой на чертеже координировано положение обрабатываемой поверхности (совмещение конструкторской, технологической и измерительной базы); - точность, форма и размеры чистовой технологической базы должны обеспечивать хорошую устойчивость заготовки на установочных элементах приспособления, простоту и надёжность закрепления заготовки. Особо приходится решать вопрос о выборе черновой технологической базы для выполнения первой операции механической обработки, то есть когда исходную заготовку устанавливают по «чёрной» необработанной поверхности. Из-за относительно малой точности черновой базой пользуются только один раз при выполнении чистовой технологической базы, относительно которой будет производиться дальнейшая обработка. В связи с этим, выбор черновой технологической базы в значительной мере связан с вопросом о том, с какой поверхности следует начинать механическую обработку исходной заготовки. Обычно в качестве черновой базы выбирают поверхность, относительно которой на первой операции могут быть обработаны поверхности, используемые при дальнейших операциях ТП как технологические базы (то есть черновая база – это база для обработки чистовых баз). При назначении технологических баз разработчику ТП следует соблюдать общеизвестные принципы шести точек, совмещения (единства) баз (конструкторских технологических и измерительных) и постоянства технологических баз. При отсутствии у заготовки (детали) явной технологической базы для установки заготовки на станке используют скрытые базы, например, геометрическую ось вала, и создают оперативные базы, например, центровые отверстия при обработке деталей типа валов. Расчёт операции на точность Под точностью размера получаемого после операции механической обработки понимают степень его соответствия размеру, заданному на операционном эскизе. На точность размера влияет большое число факторов. Основные из них: точность приспособления, влияние базирования и закрепления заготовки в приспособлении, точность настройки на размер, экономическая точность метода обработки. В общем случае точность обработки рассчитывают по формуле

Δ ≤ δ,

где Δ – суммарная погрешность обработки; δ – допуск на обрабатываемый размер.

Δ = ε + Δн + Δобр ,

Где ε – погрешность установки заготовки в приспособлении; Δн – погрешность настройки на размер; Δобр – точность метода обработки.

где

изготовления элементов приспособления, а установкой на станке).

Методика расчёта операций на точность изложена в методических указаниях к практическим занятиями по решению линейных технологических размерных цепей [21]. ОФОРМЛЕНИЕ АЛЬБОМА ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ

В курсовом проекте по дисциплине «Основы технология машиностроения» альбом технологической документации должен содержать:

- титульный лист; - маршрутное описание с оформленными маршрутными картами; - операционное описание с оформленными операционными картами и картами эскизов; - карты окончательного технического контроля; - ведомость оснастки.

Оформленные технологические документы, сброшюрованные в альбом, должны нести исчерпывающую информацию о строении ТП, оборудовании, инструментах, режимах обработки, трудоемкости операций, разрядах работ. Правила оформления технологической документации регламентированы государственными стандартами, приведёнными в списке литературы (см. раздел «Дополнительные источники информации»).

ЗАЩИТА КУРСОВОГО ПРОЕКТА К защите представляются курсовые проекты, выполненные в объёме, предусмотренном настоящими методическими указаниями, подписанные исполнителем и руководителем. Защита производится перед комиссией, состоящей из ведущих преподавателей кафедры (председатель комиссии – заведующий кафедрой), в сроки, определенные графиком утверждённым заведующим кафедрой. Перед защитой студент представляет комиссии альбом технологической документации, пояснительную записку и графические материалы проекта. При защите студент должен чётко и кратко изложить содержание курсового проекта, его особенности и показать углублённые знания, умения и компетенции по всем разделам проекта. Для доклада студенту предоставляется 8 – 10 минут. После доклада члены комиссии могут задать студенту вопросы по содержанию курсового проекта и по общетехническим и специальным дисциплинам. По результатам защиты выставляется оценка (неудовлетворительно; удовлетворительно, хорошо или отлично). Лучшие курсовые проекты по рекомендации комиссии, утверждённые решением кафедры, могут быть направлены на ежегодный конкурс студенческих работ.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Бакиев А.К. «Технология авиадвигателестроения». – М.: Машиностроение, 1995. – 220 с. 2.Бахвалов В.А. Основы технологии машиностроения: учеб. пособие. Ч.1. Методы обработки и технологические процессы изготовления типовых деталей машин/В.А. Бахвалов. – Пермь: Изд-во Перм. гос. техн. ун-та, 2008. – 449 с. 3. Богуслаев В.О. и Омельченко В.И. Комплексная система подготовки и организации производства на серийных предприятиях. Изд. 2-е, перераб. и доп. – Днепропетровск: Сiч, 1995. – 340 с. 4. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения/А.Ф. Горбацевич, В.А. Шкед. – Минск: Высшая школа, 1983. – 256 с. 5. Данилевский В.В. Технология машиностроения. Изд. 5-е, перераб. и доп. М.: Высшая школа, 1984. – 544 с. 6. Дерябин А.Л., Эстерзон М.А. Технология изготовления деталей на станках с ЧПУ и ГПС. М.: Машиностроение, 1989. – 288 7. Егоров М.Е., В.И. Дементьев В.И., Дмитриев В.Л. Технология машиностроения. Учебник для втузов. Изд. 2-е,доп. – М.: Высшая школа, 1976. – 534 с. 8. Картавов С.А. Технология машиностроения. Изд. 2-е, перераб. и доп. Киев: Виша школа, 1984. – 272 с. 9. Колесов И.М.. Основы технологии машиностроение. 3-е изд. Стер. – М.: Высшая школа, 2001. – 591 с. 10. Маталин А.А. Технология машиностроения: учебник для вузов/А.А. Маталин. – 2-е изд., испр. – СПб: издательство «Лань», 2008. – 512 с. 11. Миллер Э.Э. Техническое нормирование труда в машиностроении. – М.: «Машиностроение», 1972. – 248 с. 12. Нормирование операций механической обработки деталей машин: методические указания/В.А. Бахвалов; ПГТУ, Пермь, 2011. – 43 с. 13. Общемашиностроительные нормативы режимов резания для технического нормирования на металлорежущих станках. – М.: «Машиностроение», 1974. – 354 с. 14. Общемашиностроительные нормативы вспомогательного времени на обслуживание рабочего места, на работы, выполняемые на металлорежущих станках. (Массовое производство) – М.: «Экономика»,1988. – 366 с. 15. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. (Серийное производство). – М.: «Машиностроение», 1974. – 136 с. 16. Токарные, карусельные, токарно-револьверные, алмазно-расточные, сверлильные, строгальные, долбежные и фрезерные станки: Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Изд. 2-е. – М.: «Машиностроение», ч. 1, 1974. – 416 с. 17. Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки: Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Изд. 2-е. – М.: «Машиностроение», ч. 2, 1974 – 200 с. 18. Общемашиностроительные нормативы на слесарную обработку и слесарно- сборочные работы по сборке машин. (Серийное производство). М.: «Машиностроение», 1968. – 219 с. 19. Расчёт погрешности базирования: Методические указания к практическим занятиям по дисциплине «Основы технологии машиностроения»/Сост. В.А. Бахвалов и Е.А. Евсин; ПГТУ, Пермь, 2011, 50с. 20. Расчет припусков на механическую обработку: методические указания/Ю.Н. Иванкин – ПГТУ, Пермь, 2005. – 71 с. 21. Расчёт технологических операций на точность: методические указания по курсу «Технология машиностроения», ПГТУ, Пермь, 1981. – 57 с. 22. Технология машиностроения: Учебник / А.В. Якимов, А.А. Якимов, В.П. Ларшин, В.И. Свирщев, – Пермь:–Ротапринт ПГТУ, 2002.–563 с. 23. Суслов А.Г. Технология машиностроения: Учебник для студентов машиностроительных специальностей вузов. М.: Машиностроение, 2004.–400 с. 24. Суслов А.Г., Дальский А.М. Научные основы технологии Машиностроения. М.: Машиностроение, 2002. – 684 с. 25. Схиртладзе А.Г., Ярушин С.Г. Технологические процессы в машиностроении: Учебник. 2-е изд. перераб. и доп / Перм. гос. техн. ун-т. – Пермь, 2006. – 496 с. 26. Технология машиностроения. Учебное пособие. В 3-х частях: Под редакцией С.Л. Мурашкина. СПб.: – Издательство СПбГПУ, 2003 – Часть 1 – 190с.; Часть 2 – 498 с.; Часть 3 – 59 с. 27. Технология машиностроения: в 2 кн. Кн. 1. Учеб. пособ. для вузов /Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; под ред. С.Л. Мурашкина. – 2-е изд., доп. – М.: Высш. шк., 2005. – 278 с. 28. Технология машиностроения: в 2 кн. Кн. 2. Производство деталей машин: Учеб. пособ. для вузов /Э.Л. Жуков, И.И. Козарь, С.Л. 29. Мурашкин и др.; под ред. С.Л. Мурашкина. – 2-е изд., доп. – М.: Высш. шк.., 2005 – 295 с. 30. Технология машиностроения: В 2 т. Т.1. Основы технологии машиностроения: Учебник для вузов /В.М. Бурцев, А.С. Васильев, А.М. Дальский и др.; Под ред. А.М. Дальского. – 2-е изд., стереотип. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001 – 564 с. 31. Технология машиностроения: В 2 т. Т.2 Производство машин: Учебник для вузов /В.М. Бурцев, А.С. Васильев, О.М. Деев и др.; Под ред. Г.Н. Мельникова. – 2-е изд., стереотип. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2001 – 640 с. 32. Технологический классификатор деталей в машиностроении и приборостроении. – М.: Изд-во стандартов, 1987. – 256 с. 33. Системы автоматизированного проектирования технологических процессов, приспособлений и инструментов /С.Н. Корчак, А.А. Котин, А.Г. Ракович и др.; Под ред. С.Н. Кочака. – М.: Машиностроение, 1988. – 352 с. 34. Справочник металлиста. В 5-ти томах. Изд. 2-е, перераб. Под ред. С.А. Чернавского, В.Ф. Рещикова и Н.А. Малова. – М.: Машиностроение. – 1976 – 1978 – т.1, 1976, 768 с.; т.2, 1976,720 с.; т.3, 1977, 748 с.; т.4, 1977, 720 с.; т.5, 1978, 673 с. 35. Справочник технолога-машиностроителя. В 2-х т. Изд. 4-е. Под ред.А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. – 487 с. 36. Справочник технолога машиностроителя. Под ред. А.М. Дальского. – М.: Машиностроение. – 2001 – т.1 – 912 с. – т.2 – 944 с.

ДОПОЛНИТЕЛЬНЫЕ ИСТОЧНИКИ ИНФОРМАЦИИ

1. ГОСТ 2.001 – 93 «ЕСКД. Общие положения» 2. ГОСТ 2.101 – 68 «ЕСКД. Виды изделий» 3. ГОСТ 2.102 – 68 «ЕСКД. Виды и комплектность конструкторских документов» 4. ГОСТ 2.103 – 68 «ЕСКД. Стадии разработки» 5. ГОСТ 2.104 – 68 «ЕСКД. Основные надписи» 6. ГОСТ 2.105 – 91 «ЕСКД. Общие требования к текстовым документам» 7. ГОСТ 2.114 – 95 «ЕСКД. Технические условия» 8. ГОСТ 2.119 – 73 «ЕСКД. Эскизный проект» 9. ГОСТ 2.120 – 73 «ЕСКД. Технический проект» 10. ГОСТ 2.125 – 88 «ЕСКД. Правила выполнения эскизных конструкторских документов» 11. ГОСТ 2.201 – 80 «ЕСКД. Обозначение изделий и конструкторских документов» 12. ГОСТ 3.1001 – 81 «ЕСТД. Общие положения» 13. ГОСТ 3.1102 – 81 «ЕСТД. Стадии разработки и виды документов» 14. ГОСТ 3.1103 – 82 «ЕСТД. Основные надписи» 15. ГОСТ 3.1105 – 84 «ЕСТД. Формы и правила оформления документов общего назначения» 16. ГОСТ 3.1107 – 81 «ЕСТД. Опоры, зажимы и установочные устройства. Графические обозначения» 17. ГОСТ 3.1109 – 82 «ЕСТД. Термины и определения основных понятий» 18. ГОСТ 3.1116 – 79 «ЕСТД. Нормоконтроль» 19. ГОСТ 3.1118 – 82 «ЕСТД. Формы и правила оформления маршрутных карт» 20. ГОСТ 3.1119 – 83 «ЕСТД. Общие требования к комплектности и оформлению комплектов документов на единичные технологические процессы» 21. ГОСТ 3.1120 – 83 «ЕСТД. Общие правила отражения и оформления требований безопасности труда в технологической документации» 22. ГОСТ 3.1121 – 84 «ЕСТД. Общие требования к комплектности и оформлению комплектов документов на типовые и групповые технологические процессы (операции)» 23. ГОСТ 3.1122 – 84 «ЕСТД. Формы и правила оформления документов специального назначения. Ведомости технологические» 24. ГОСТ 3.1123 – 84 «ЕСТД. Формы и правила оформления технологических документов, применяемых при нормировании расхода материалов» 25. ГОСТ 3.1129 – 93 «ЕСТД. Общие правила записи технологической информации в технологических документах» 26. ГОСТ 3.1201 – 85 «ЕСТД. Система обозначений технологических документов» 27. ГОСТ 3.1404 – 86 «ЕСТД. Формы и правила оформления документов на технологические процессы и операции обработки резанием» 28. ГОСТ 3.1407 – 86 «ЕСТД. Формы и требования к заполнению и оформлению документов на технологические процессы (операции), специализированные по методам сборки» 29. ГОСТ 3.1502 – 85 «ЕСТД. Формы и правила оформления документов на технический контроль» 30. ГОСТ 3.1503 – 82 «ЕСТД. Правила оформления документации контроля. Паспорт технологический» 31. ГОСТ 3.1504 – 82 «ЕСТД. Правила оформления документов контроля. Карта измерений» 32. ГОСТ12.2.003 – 91 «ССБТ. Оборудование производственное. Общие требования безопасности» 33. ГОСТ 12.2.033 – 78 «ССБТ. Рабочее место для выполнения работ стоя. Общие эргономические требования» 34. ГОСТ 14.004 – 83 «ЕСТПП. Термины и определения основных понятий» 35. ГОСТ 14.201 – 83 «ЕСТПП. Общие правила обеспечения технологичности конструкции изделия. Общие требования» 36. ГОСТ 14.205 – 83 «ЕСТПП. Технологичность конструкции изделий. Термины и определения» 37. ГОСТ 14.206 – 73 «ЕСТПП. Технологический контроль конструкторской документации» 38 ГОСТ Р 15.000 – 94 «СРПП. Общие положения» 39. ГОСТ 15.004 – 88 «СРПП. Средства индивидуальной защиты» 40. иГОСТ 15.005 – 86 «СРПП. Создание изделий единичного и мелкосерийного производства, собираемых на месте эксплуатации» 41. ГОСТ Р 15.201 – 2000 «СРПП. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство» 42. ГОСТ 15.309 – 98 «СРПП. Испытания и приёмка выпускаемой продукции» 43. ГОСТ 15.311 – 90 «СРПП. Постановка на производство продукции по документации иностранных фирм» 44. ГОСТ 15.601 – 98 «СРПП. Техническое обслуживание и ремонт техники» 45. ГОСТ 24.104 – 85 «ЕССАСУ. Автоматизированные системы управления. Общие требования» 46. ГОСТ 30.001 – 83 «Система стандартов эргономики и технической эстетики. Общие положения» 47. ГОСТ Р 50995.0.1 – 96 «ЕСТПП. Технологическая подготовка производства. Общие требования» 48. ГОСТ Р 50995.3.1 – 96 «ЕСТПП. Технологическое обеспечение создания продукции. Технологическая подготовка производства» 49. ГОСТ Р ИСО 9000 – 2001 «СМК. Общие положения и словарь» 50. ГОСТ Р ИСО 9001 – 2001 «СМК. Требования» 51. ГОСТ Р ИСО 9004 – 2001 «СМК. Рекомендации по улучшению деятельности» 52. Р 50 – 54 – 4 – 87 «ЕСТД. Виды технического контроля» 53. Р 50 – 54 – 94 – 88 «ЕСТПП. Правила организации и управления процессом технологической подготовки производства» 54. Р 50 – 297 – 90 «ЕСТПП. Технологическая подготовка производства. Основные положения» 55. Р 50 – 605 – 80 – 93 «ЕСТПП. Термины и определения» 56. РМГ 12 – 95 «ЕСТПП. Порядок выполнения технологической документации на временные технологические процессы».

ПРИЛОЖЕНИЕ Оформление Оформление маршрутной карты (МК) МК является основной и неотъемлемой частью комплекта технологических документов, разрабатываемых на ТП изготовления или ремонта изделий и их составных частей, то есть МК – это обязательный документ любого ТП. При маршрутном и маршрутно-операционном описании ТП МК является одним из основных документов, на котором описывается весь ТП в технологической последовательности выполнения операций.

При операционном описании ТП МК выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции перечень документов, применяемых при выполнении операции; технологическое оборудование, трудозатраты.

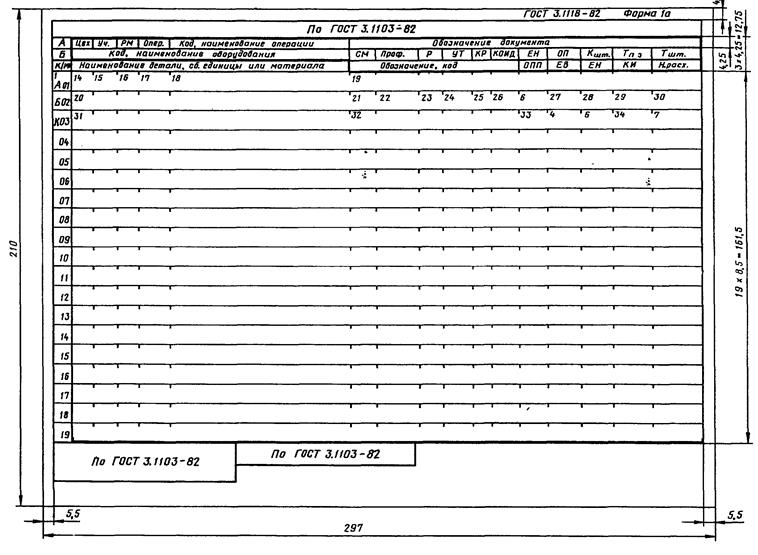

Формы и правила оформления МК, применяемых при отработке ТП изготовления деталей изделий или при ремонте изделий и их составных частей в основном и вспомогательных производствах, регламентированы ГОСТ 3.1118 – 82 «ЕСТД. Формы и правила оформления маршрутных карт». Этим государственным стандартом установлено 11 форм МК ( формы 1, 1а, 1б и 2 – с горизонтальным расположением поля подшивки и формы 3, 3а, 3б, 4, 5, 5а и 6 – с вертикальным расположением поля подшивки).

Формы МК, установленные поименованным выше государственным стандартом ЕСТД, являются унифицированными, и их следует применять независимо от типа и характера производства и степени описания ТП.

Выбор и установление применения форм МК осуществляет разработчик документов, в соответствии с порядком, установленным в отрасли или на предприятии (организации).

Наиболее часто применяют МК с горизонтальным расположением поля подшивки, то есть формы 1 маршрутного описания обработки резанием и МК формы 2 маршрутного описания сборки. Оформление форм, бланков и документов осуществляется по Общие правила записи технологической информации в технологических документах», оформление основных надписей в формах производится по ГОСТ 3.1103 – 82 «ЕСТД. Основные надписи».

Маршрутная карта (первый или заглавный лист). Форма 1

Маршрутная карта (оборотная сторона). Форма 1а

ведения, вносимые в отдельные графы и строки маршрутной карты

|

,

, - погрешность базирования;

- погрешность базирования; - погрешность закрепления;

- погрешность закрепления; - точность приспособления (погрешность, обусловленная не точностью

- точность приспособления (погрешность, обусловленная не точностью