Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологической конструкции литой деталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

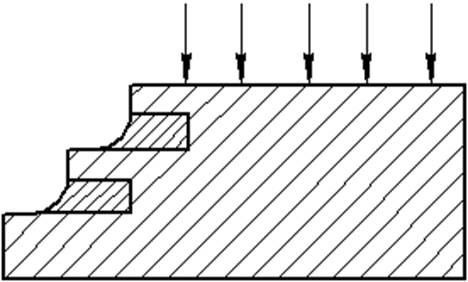

Технологичной называют такую конструкцию изделия или составных ее элементов (деталей, узлов, механизмов), которая обеспечивает заданные эксплуатационные свойства и позволяет изготовлять ее с наименьшими затратами. Технологичность конструкции литой детали обеспечивается при выполнении следующих рекомендаций: · Внешние контуры детали должны быть главными · Необходимо устранить чрезмерно выступающие части, тонкостенные ребра. · Конструкция детали должна обеспечивать минимальное количество разъемов и минимальное количество стержней · При конструировании литых деталей следует соблюдать правило “теней”

· Конструкция должна обеспечивать направление затвердевания путем подбора толщин стенок обеспечивающих равномерное затвердевание и охлаждение отливки. Стенки должны быть по возможности одинаковы. · Толщины стенок не должны быть меньше 3-4 мм из-за опасности образования трещины. · Необходимо правильно выбирать радиусы закруглений в местах перехода от одних сечений к другим. · Тонкие стенки отливки необходимо устанавливать ребрами Расположение отливки в форме · Всю отливку или ее основную часть следует располагать в одной полуформе, желательно нижней. · Большие горизонтальные поверхности отливки следует располагать в низу формы так как верхнее их расположение приводит к обгоранию и обсыпанию земли, затруднению выхода газов и загрязнение металла всплывающими шлаковыми включениями. · Обрабатываемую поверхность отливки следует располагать в нижней или боковой частях формы. · Отливки из сплавов дающих большую усадку следует располагать в форме так, чтобы обеспечить направление затвердевания отливки т.е тонкие части сверху, толстые снизу. Выбор плоскости разъема литейной формы 1.Форма и модель по возможности должны иметь одну поверхность разъема желательно горизонтальную. 2.Модель должна легко извлекаться из формы. 3.Всю отливку нужно располагать в одной (преимущественно нижней) полуформе с целью исключения перекосов (если позволяет конструкция). Специальные способы литья § Литье в оболочковые формы В оболочковых формах получают отливки из любых литейных сплавов. Применяется в массовом и крупносерийном производстве. Шероховатость поверхности отливок Rz 160…25. Точность размеров – 14-15 квалитет. Получают заготовки деталей: коленчатых валов, детали вентиляторов. Основные технические операции при литье в оболочковые формы: 1.Изготовление оболочек. 2.Сборка оболочек в формы. 3.Установка форм под заливку металла. 4.Заливка форм. 5.Формирование отливки. 6.Выбивка и финишная обработка отливок. Достоинства: 1.Уменьшение параметров шероховатости. 2.Возможность получения отливок с тонким и сложным рельефом. 3.Уменьшение трудоемкости ряда операций технологического процесса (изготовление формовочной смеси, изготовление формы и т.д) 4.Значительная экономия металла (до 35%) 5.Уменьшение расхода формовочных материалов в 10-20 раз Недостатки: 1.Высокая стоимость смоляного связующего. 2.Сложность модельно-стержневой оснастки. 3.Повышенное выделение вредных веществ вследствие термического разложения смоляного связующего. 4.Недостаточная прочность оболочек при получении относительно тяжелых отливок. 5.Склонность к появлению специфических эффектов (газовых раковин, “апельсиновой корки” и т.д) Проектирование отливок · Следует стремиться, чтобы поверхность разъема оболочковой формы была плоской. · Минимальный габаритный размер отливки должен располагаться перпендикулярно плоскости разъема. · Для повышения точности размеров большую часть отливки, а по возможности всю отливку следует располагать в одной полуформе (желательно нижней) · Поверхности отливок к размерам которых предъявляются повышенные требования по точности не должны пересекаться с поверхностью разъема формы. · Стенки отливки большой протяженности не должны быть расположены в плоскости разъема. · Поверхности отливки перпендикулярные линии разъема должны иметь уклоны. · Минимальные уклоны на поверхностях не подвергающихся механической обработке 0,3° · Радиусы скругления должны быть не меньше 1-2 мм. · Рекомендуется избегать внутренних полостей для получения которых требуются стержни. · Минимальный диаметр отверстия получаемого в отливке с помощью стержня находится в пределах 8-10 мм, при глубине глухого отверстия до 5d и сквозного до 10d. Изготовление оболочек Нагретую до 220-280°С модельную форму укрепляют на бункере в песчано-глинистой смеси. Бункер поворачивается на 180°, смесь попадает на горячую плиту и спекается. В зависимости от продолжительности выдержки (20-30 сек) формируется оболочка толщиной 8-12 мм. Бункер возвращается в исходное положение, не спекшаяся смесь попадает в бункер. Модель с оболочкой снимают с бункера и подают в печь T=300-350°C, для окончательного отвердевания в течение одной минуты. Оболочку снимают с модели, соединяют с другой половиной, устанавливают стержни и заливают металл. Смесь состоит из мелкозернистого кварцевого песка (93-96%) и термореактивной смолы. Дефекты отливок 1.Местное повышение шероховатости поверхности из-за рыхлости и не плотности оболочки, переотверждевания формовочнй смеси и т.д. 2.Пригар песка. 3.Песчаные и шлаковые раковины и засоры. 4.Газовые раковины. 5.Науглероживание металла

|

||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 423; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.159.17 (0.006 с.) |