Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свойства древесины - как конструкционного материалаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ЛЕКЦИЯ 1 Содержание: Введение. Свойства древесины - как конструкционного материала. Структура и состав древесины. Влага в древесине. Достоинства и недостатки древесины. Введение В строительстве применяется в основном древесина деревьев хвойных пород, т.к. ее структура более упорядоченная, а пропитка смолой препятствует гниению. На лесопильные предприятия пиловочное сырье поступает в виде хлыстов (стволов срубленного дерева, у которого отделены корни и сучья). При поперечной разделке хлыстов получают круглые сортименты, имеющие различное назначение. Бревнами называют сортименты, предназначенные для использования в круглом виде или в качестве сырья для получения пиломатериалов. Длина сортиментов от 3 до 6,5 Пиломатериалы получают при продольной распиловке бревен. По форме и размерам поперечного сечения пиломатериалы делят на доски - если ширина вдвое больше толщины; бруски - если ширина меньше двойной толщины; брусья - если ширина и толщина более В пиломатериалах широкую продольную сторону называют пластью, узкую - кромкой, грань, полученную после поперечной распиловки – торцом, а линию пересечения пласти и кромки - ребром. Пиломатериалы имеют стандартные размеры, приведенные в нормативных источниках и учебной литературе.

Виды пилопродукции 1 - пластина; 2 - двухкантный брус; 3 - четырехкантный брус; 4 - горбыль; 5 - рейка; 6 - необрезная доска; 7 - обрезная доска с острым обзолом; 8 - обрезная доска с тупым обзолом; 9 - чистообрезная доска. В зависимости от качества древесины и ее обработки на пиломатериалы в строительстве установлено 3 сорта: 1 - самый высокий, 2-ой, 3-ий. Свойства древесины - как конструкционного материала Влага в древесине Величина влажности древесины определяется по количеству воды, содержащейся в ней в процентах от ее веса в абсолютно сухом состоянии. Влага, заполняющая в древесине пустоты, называется свободной или капиллярной. Влага, пропитывающая оболочку клеток, называется гигроскопической или связанной. Максимальное количество гигроскопической влаги составляет при

Влажность древесины в значительной степени влияет на ее физико-механические свойства. По влажности древесина имеет следующую классификацию: 1. при 2. при 3. при В свежесрубленной древесине влажность При удалении свободной влаги процесс сушки происходит сравнительно быстро, без изменения линейных размеров и объема, уменьшается только объемный вес древесины. При дальнейшей сушке в результате удаления связанной влаги изменяются линейные размеры и объем древесины, т.е. происходит усушка древесины. При высыхании толстых элементов влажность по сечению выравнивается медленно, неравномерность распределения в начале процесса может быть значительной. К такому же эффекту приводит большая плотность древесины. У хвойных пород у поздней древесины усушка примерно одинакова в радиальном и тангенциальном направлениях, у ранней усушка в тангенциальном в 2 - 3 раза больше усушки в радиальном. Неравномерная усушка приводит к появлению сжимающих усилий во внутренних годовых слоях и растягивающих усилий в поверхностных годовых слоях. Это приводит к появлению радиальных усушечных трещин, направленных по сердцевинным лучам и уширяющихся от сердцевины к периферии. Если возможно свободное развитие деформаций, то возникающие напряжения не превышают соответствующих пределов прочности, но появляется коробление - изменение формы сечения, следствие того, что усушка в радиальном и тангенциальном направлениях различна: в радиальном составляет Процесс набухания представляет собой обратное явление усушке, проявляющееся при поглощении древесиной влаги из окружающей среды, которая пропитывает оболочки клеток, что приводит к нарастанию линейных размеров и объема. При

Для защиты от набухания (коробления, растрескивания и т.д.) древесину пропитывают гидрофобными веществами или покрывают водостойкими лаками или красками, что приводит к снижению скорости проникания влаги в пористую структуру древесины. Достоинства. 1. Малый объемный вес. 2. Низкий коэффициент теплопроводности. 3. Низкий коэффициент температурного расширения, вследствие чего не требуется устройство температурных швов в протяженных деревянных конструкциях. 4. Химическая стойкость. Благодаря строению древесины химические реагенты медленно проникают вглубь древесины, и их разрушительное действие происходит годами и даже десятками лет. Чем больше поперечное сечение элемента, тем продолжительнее будет его эксплуатация. 5. Гвоздимость. Древесина характеризуется не только хорошей гвоздимостью, но и способностью сопротивляться выдергиванию гвоздей, т.к. при забивке гвоздь сплющивает и раздвигает трубочки волокон дерева, которые в силу своей упругости плотно обжимают гвоздь и создают силы трения на поверхности соприкосновения с ним. 6. Производственные преимущества обработки древесины: легкость обработки, простота сборки, малая трудоемкость и энергоемкость заводской обработки дерева. 7. Нет сезонных ограничений для строительства. Недостатки. 1. Анизотропность древесины. 2. Ненормальности в строении дерева. 3. Ограничение сортамента. 4. Изменение свойств в зависимости от влажности. 5. Пластичность древесины, ее способность под воздействием продолжительных нагрузок изменять свою форму без появления напряжений. ЛЕКЦИЯ 2 Содержание: Защита древесины от гниения. Конструктивные меры борьбы с увлажнением. Химические меры борьбы с гниением. Меры борьбы с огнеопасностью в деревянных конструкциях. Конструктивные меры борьбы с огнеопасностью. Химические меры защиты от огнеопасности Защита древесины от гниения Гниение относится к биологическим повреждениям древесины. Оно возникает в результате жизнедеятельности бактерий, грибов, жуков-древоточцев, термитов, морских древоточцев. Бактерии изучены не достаточно, известно только, что они вызывают брожение некоторых веществ, входящих в древесину, что вызывает снижение прочности конструкций, находящихся в земле. Грибы бывают лесные, биржевые, домовые. Для развития домовых грибов необходимы следующие условия: влажность древесины не ниже 18%, доступ кислорода воздуха, температура Для начала гниения необходимо увлажнение древесины до появления в ее полостях капельножидкой влаги, далее все делают грибы сами, вследствие химического разложения древесины. Возможны два метода защиты древесины от гниения: конструктивный и химический. ЛЕКЦИЯ 3 Содержание: Механические свойства древесины. Влияние длительного действия нагрузки на деформативные свойства древесины. Влияние угла между усилием и направлением волокон древесины на прочностные и деформативные свойства древесины. Влияние влажности и температуры на прочность и деформативность. Модуль упругости древесины. Временное, нормативное и расчетное сопротивления древесины. Длительная прочность древесины.

Модуль упругости древесины Модуль упругости древесины при сжатии является важной расчетной величиной. Однако нарушение строгой пропорциональности между напряжением и деформацией древесины почти с самого начала загружения даже незначительной нагрузкой создает значительные трудности в определении предела пропорциональности. Для использования общих расчетных формул сопротивления материалов величина модуля упругости принимается условно на том основании, что нарушение пропорциональности при сжатии при небольших нагрузках незначительны. Принимается

где На растяжение древесина работает упруго практически все время нагружения и модуль упругости колеблется от 11000 до 14000 МПа. Сопротивления древесины

На основании проведенных испытаний малых образцов строится гистограмма, а затем график распределения прочности, который подчиняется нормальному закону распределения Гаусса. По графику определяется среднее временное сопротивление

где

Переход от показателей прочности малых стандартных образцов из чистой древесины

Коэффициенты 1. 2. Нормативное сопротивление натуральных сортных лесоматериалов находится из равенства Учитывая, что доверительная вероятность (обеспеченность) расчетного сопротивления должна быть выше, чем нормативного сопротивления (по СНиП 99%), вводится коэффициент надежности. Расчетное сопротивление определится по формуле

где

mдл - коэффициент, учитывающий влияние длительности приложения нагрузки, т.е. коэффициент перехода от прочности древесины при кратковременных испытаниях к ее прочности в условиях длительно действующих постоянных и временных нагрузок за весь срок службы конструкций (mдл= 0,66). Влияние на прочность материала условий эксплуатации и особенностей работы, отличающихся от принятых для базовых расчетных сопротивлений, учитывается умножением на коэффициенты условий работы:

ЛЕКЦИЯ 4 Содержание: Основы расчета деревянных конструкций по методу предельных состояний. Центрально растянутые элементы. Центрально-сжатые элементы. Изгибаемые элементы. Косой изгиб деревянных элементов. Сжато-изгибаемые элементы. Растянуто-изгибаемые элементы. Сжатие и смятие древесины поперек волокон. Скалывание древесины. Центрально-сжатые элементы Изгибаемые элементы Сжато-изгибаемые элементы Расчет элементов Расчет элементов на сжатие и смятие поперек волокон производится по формуле

где Скалывание древесины Расчет элементов

При расчете соединений элементов деревянных конструкций пользуются формулой

где

где

Для элементов с несимметричной врезкой, например, в лобовых врубках,

Расчет на скалывание коротких клееных деревянных балок, нагруженных большими сосредоточенными силами вблизи опор, производится по формуле

ЛЕКЦИЯ 5 Содержание: Общие сведения о пластмассах. Основные виды конструкционных пластмасс, их свойства и области применения. ЛЕКЦИЯ 6 Основные виды соединений Вследствие ограниченности размеров дерева создание из него строительных конструкций больших пролетов или высоты невозможно без соединения отдельных элементов. Соединения деревянных элементов для увеличения поперечного сечения конструкции называют сплачиванием, а для увеличения их продольной длины - сращиванием. Наряду со сплачиванием и сращиванием, деревянные элементы могут соединяться в узлах конструкций под различными углами. В современных деревянных конструкциях соединения элементов между собой осуществляются главным образом с помощью специальных деревянных, стальных или пластмассовых рабочих связей. Однако существуют соединения без связей, решаемые путем непосредственного упора друг в друга соответственно отпиленных элементов — лобовые врубки. Применение того или другого вида соединений определяется видом всей конструкции, в некоторых случаях можно использовать различные виды соединений в одной конструкции.

Применение дощато-клееных конструкций рационально в тех случаях, когда требуется большое поперечное сечение элементов, когда необходимо свести к минимуму количество металлических вкладышей, для увеличения огнестойкости, уменьшения воздействия химически агрессивных сред или в случае, когда предъявляются особые требования к архитектурной выразительности сооружения. Соединения элементов деревянных конструкций по способу передачи усилий разделяются на следующие виды: 1) соединения, в которых усилия передаются непосредственно упором контактных поверхностей соединяемых элементов, например, примыканием в опорных частях элементов, врубкой и т.д.; 2) соединения на механических связях; 3) соединения на клеях. Механическими в соединениях деревянных конструкций называют рабочие связи различных видов из твердых пород древесины, стали, различных сплавов или пластмасс, которые могут вставляться, врезаться, ввинчиваться или запрессовываться в тело древесины соединяемых элементов. К механическим связям, наиболее широко применяемым в современных деревянных конструкциях, относятся шпонки, нагели, болты, глухари, гвозди, шурупы, шайбы шпоночного типа, нагельные пластинки и металлические зубчатые пластинки. Передача сил в соединениях с механическими связями происходит от одного элемента другому через отдельные точки (дискретно). Распределение силы по поверхности контакта и в глубину элемента зависит от вида механических связей. 2. Требования, предъявляемые к соединениям Несущая способность и деформативность деревянных конструкций зависит от применяемых соединений. Соединения следует конструировать так, чтобы компенсировать природную хрупкость древесины соединяемых элементов при растяжении и скалывании, вязкой работой их соединений. При проектировании к соединениям предъявляются определенные требования. 1. Вязкость соединения. В соединениях деревянных конструкций наиболее опасными видами напряженного состояния являются скалывание и разрыв поперечных волокон (раскалывание) древесины, особенно в тех случаях, когда они суммируются с напряжениями усушки. В отличие от строительной стали, в древесине не происходит пластического выравнивания напряжений. Поэтому проектировать соединения нужно таким образом, чтобы хрупкая работа древесины на скалывание сочеталась с вязкой работой её на смятие. При этом в первую очередь должна быть максимально использована несущая способность древесины на смятие, прежде чем произойдет хрупкое разрушение от скалывания или раскалывания. Для придания вязкости в растянутых соединениях, как правило, используют принцип дробности (рис. 6.1). В многонагельных соединениях исключается опасность одновременного выключения из работы всех связей. Несущая способность многонагельного соединения выше при одинаковом расходе стали. При работе одного нагеля остается неиспользованным высокий предел прочности стали на изгиб и древесины на смятие, вследствие предшествующего скалывания и раскалывания древесины.

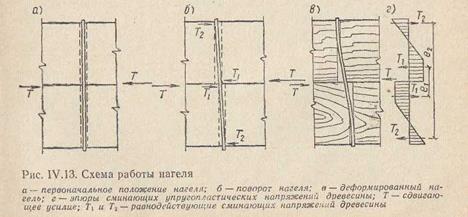

Расчетное усилие, действующее на соединение (с учетом коэффициента надежности), не должно превышать расчетной несущей способности соединения (с учетом породы, условий эксплуатации). Разгружающее действие сил трения при расчете соединений не учитывается. Разгружающее действие трения, создаваемое начальной болтовой стяжкой при расчете также не учитывается, так как усушка древесины поперек волокон с течением времени ослабляет действие начального обжатия. Усушечные и температурные деформации вдоль волокон древесины при проектировании не учитываются. Деформации поперек волокон (усушка) при необходимости могут учитываться в зависимости от начальной и конечной влажности. ЛЕКЦИЯ 7 Содержание: Общие сведения о нагельных соединениях. Расчет нагельного соединения. Определение минимальной несущей способности одного среза нагеля.Особенности работы гвоздей Одного среза нагеля Для того чтобы определить несущую способность одного среза нагеля, следует рассмотреть напряженное состояние нагельного соединения.

Условие равновесия нагеля может быть записано в виде Т1е1 = Т2е2. Равновесие нагеля обеспечивается только продольными силами. Нагельное соединение является безраспорным. Таким образом, при сдвиге одного элемента относительно другого нагель работает на изгиб, однако его изгиб не свободен, он зависит от жесткости нагеля и смятия древесины. Напряжения смятия древесины по всей длине нагеля неравномерны и имеют разные знаки. Смятие древесины под нагелем будет неравномерным также и по его контуру.

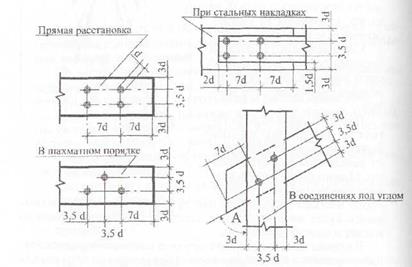

Равнодействующие радиальных напряжений, расположенные слева и справа продольной оси Х-Х, могут быть разложены на две составляющие: —продольную Т, —поперечную Q. Продольная составляющая вызывает появление напряжений скалывания по площадкам а — а и ах — ах. Поперечные составляющие стремятся расколоть деревянный элемент по линии b -b. Итак, видим, что напряженное состояние нагельного соединения довольно сложное. Несущая способность нагельного соединения определяется прочностью нагеля на изгиб, древесины на смятие, скалывание и раскалывание. Следовательно, расчетная несущая способность одного среза нагеля должна определяться из всех четырех условий. Несущая способность нагеля по скалыванию и раскалыванию древесины зависит от расстояния между нагелями. Можно найти такие минимальные расстояния, при которых несущая способность нагеля по скалыванию и раскалыванию будет заведомо больше несущей способности нагеля по изгибу и смятию древесины. В нормах проектирования принято минимальные расстояния выражать в диаметрах нагеля. Они зависят от вида нагеля и толщины соединяемых элементов.

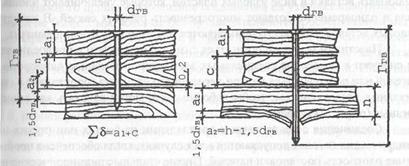

При в < 10d расстановка нагелей должна выполняться по схеме: S1≥6d; S2≥3d; S3≥2,5d При соблюдении данных условий расстановки несущая способность одного среза нагеля определяется только из условия изгиба нагеля и смятия древесины. Существующие на данный момент формулы для определения несущей способности нагеля получены экспериментально-теоретическим путем. В основу положен ряд предпосылок. Древесина при смятии и нагель при изгибе рассматриваются как идеально упруголастические материалы. Несущая способность нагеля определяется предельными деформациями. Ось нагеля остается прямолинейной до момента образования шарнира пластичности. В результате решения теоретической задачи получена в общем виде формула для определения несущей способности (кН) одного среза нагеля из условия работы его на изгиб для симметричного соединения Tu= Для соединений с разной толщиной элементов формула для определения несущей способности по изгибу нагеля имеет вид Tu= Формулы несущей способности (кН) одного среза нагеля из условия смятия древесины соответственно имеют вид: - для крайних элементов Тсма =kаdн Rсм; - для среднего элемента Тсма =k2а dн Rсм. Для инженерных расчетов в СНИП 11 -25-80 (табл. 17) представлены формулы для определения несущей способности нагельных соединений из условия смятия крайнего и среднего элементов Тсма =0,8ad; Тсма =0,5 cd. Для стального нагеля и действия сдвигающего усилия вдоль волокон деревянного элемента (сосна) формулы для определения несущей способности одного среза нагеля из условия изгиба соответственно имеют вид: Tu = 1,8 d2 + 0,02 а2 < 2,5 d2. Если усилия действуют под углом к волокнам или используется пиломатериал других пород, в расчетные формулы вводятся соответствующие коэффициенты kа, kп. Tu = 2,5 d2 При конструировании нагельных соединений предпочтение следует отдавать симметричным соединениям. Применение односрезных несимметричных соединений вызывает отклонение силового потока в одну сторону от оси действия усилия, что приводит к изгибу элементов. Поэтому в таких соединениях количество болтов на 10—15% больше, чем в симметричных соединениях. По ширине элемента нагели следует ставить в четное число рядов. Рабочие болтовые соединения должны иметь не менее двух болтов диаметром > 8, но не более 24 мм. По обе стороны необходимо ставить толстые шайбы. Для обжатия нагельных соединений без нарезки обычно рекомендуется ставить стяжные болты в количестве около 25% от общего числа нагелей при деревянных накладках и в количестве 50% при металлических накладках. Соединения, содержащие в ряду шесть и более болтов, имеют неравномерное распределение нагрузки между болтами. Дваконечных болта вместе обычно несут на себе свыше 50% нагрузки. Особенности работы гвоздей Гвозди в соединениях сдвигаемых деревянных элементов работают как нагели. Их обычно забивают в древесину без предварительного просверливания, что обусловливает некоторые особенности их работы.. Диаметр гвоздей, забиваемых в цельную древесину, не превышает 6 мм и поэтому их несущая способность не зависит от угла между направлением действия силы и направлением волокон. В связи с этим для гвоздей коэффициент уменьшения несущей способности kа не вводят в формулы определения несущей способности. При определении расчетной длины защемления конца гвоздя в последней непробиваемой насквозь доске не следует учитывать заостренную часть длиной 1,5 dгв. Кроме того, из длины гвоздя при определении длины его защемления следует вычитать 2 мм на каждый шов между соединяемыми элементами. Если расчетная длина защемления конца гвоздя получается меньше 4 dгв, то его работу в примыкающем к шву элементе учитывать не следует

Диаметр гвоздей принимается не более 0,25 толщины пробиваемого элемента. Если последняя доска пробивается гвоздем насквозь, то, учитывая отщеп ее нижнего слоя, рабочая толщина доски уменьшается на 1,5 dгв. Заостренный конец гвоздя, проникая в древесину, раздвигает ее волокна в сторону, в результате чего происходит уплотнение древесины около гвоздя, что увеличивает опасность раскалывания древесины. Уменьшить эту опасность можно более редкой расстановкой забиваемых гвоздей по сравнению с нагелями. Минимальные расстояния между осями гвоздей вдоль волокон следует принимать не менее S1=15 dгв при толщине пробиваемого элемента с=10 dгв; S1 =25 dгв при толщине пробиваемого элемента c=4 dгв. Для промежуточных значений толщины элемента наименьшее расстояние следует определять по интерполяции. Для элементов, не пробиваемых гвоздями насквозь, расстояние между осями гвоздей следует принимать независимо от их толщины S1=15 dгв. Расстояние вдоль волокон древесины от оси гвоздя до торца элемента во всех случаях надо брать не менее S1=15 dгв. Расстояние между осями гвоздей поперек волокон древесины при прямой расстановке гвоздей принимают не менее S2=4 dгв; при шахматной расстановке или расстановке их косыми рядами это расстояние может быть уменьшено до S2=3 dгв, а расстояние от продольной кромки до оси гвоздя 4 dгв. Гвозди образуют более плотные соединения, чем нагели. Недостатком гвоздевых соединений является заметная ползучесть при длительно действующих нагрузках. Для увеличения плотности соединений, особенно в случаях прикрепления стальных накладок к деревянным элементам нашли применение особые гвозди с негладкой поверхностью, забиваемые в древесину пневматическими молотками. Гвоздевое соединение с предварительным сверлением рекомендуется применять для пород с повышенной раскалываемостью, например для лиственницы. Дубовая и буковая древесина всегда предварительно сверлится. Диаметр отверстия должен составлять 85% диаметра гвоздя. При влажной древесине гвоздевые соединения сильно деформируются и их несущая способность сильно падает по сравнению с несущей способностью гвоздевых соединений, используемых для сухой древесины. Основным недостатком всех нагельных соединений является податливость, т.е. нагели при работе соединения допускают сдвиг одного элемента относительно другого. Допустимая величина деформаций сдвига нагельного соединения при полном использовании несущей способности принимается равной 2 мм.

ЛЕКЦИЯ 8 Содержание: Основы учета податливости связей при расчете на поперечный изгиб, продольный изгиб. Расчет сжато-изгибаемых элементов. Стержни-пакеты. Расчет на поперечный изгиб. Рассмотрим три различных элемента с одинаковым поперечным сечением.

Для цельного сечения

Для сечений на податливых связях

Для сечения из свободно лежащих элементов

| ||||||||||||

|

| Поделиться: |

с градацией через 0,5

с градацией через 0,5  на 1

на 1  ; средние -

; средние -  с градацией через

с градацией через  ; крупные - d свыше

; крупные - d свыше  с градацией через

с градацией через  .

.

около

около  и мало зависит от ее породы.

и мало зависит от ее породы. - воздушно- сухая древесина, при

- воздушно- сухая древесина, при  определяются физико-механические свойства древесины;

определяются физико-механические свойства древесины; - полусухая древесина;

- полусухая древесина; - сырая.

- сырая. . При высыхании сначала удаляется свободная влага с поверхности элемента с одновременным перемещением ее из внутренних слоев к наружным. Это приводит к равномерному распределению влаги по сечению. Перераспределение влаги происходит до величины, соответствующей температуре и влажности окружающей среды. Такая влажность называется равновесной.

. При высыхании сначала удаляется свободная влага с поверхности элемента с одновременным перемещением ее из внутренних слоев к наружным. Это приводит к равномерному распределению влаги по сечению. Перераспределение влаги происходит до величины, соответствующей температуре и влажности окружающей среды. Такая влажность называется равновесной. ; в тангенциальном -

; в тангенциальном -  .

. увеличения объема и линейных размеров не происходит.

увеличения объема и линейных размеров не происходит. , влажность воздуха

, влажность воздуха  , отсутствие солнечного света, наличие слабокислой среды.

, отсутствие солнечного света, наличие слабокислой среды. МПа для всех видов древесины. Для нахождения расчетного модуля упругости Е умножается на коэффициенты:

МПа для всех видов древесины. Для нахождения расчетного модуля упругости Е умножается на коэффициенты: ,

, коэффициент, учитывающий влияние температуры;

коэффициент, учитывающий влияние температуры;  коэффициент, учитывающий влияние влажности;

коэффициент, учитывающий влияние влажности;  коэффициент, учитывающий длительность действия нагрузки;

коэффициент, учитывающий длительность действия нагрузки;  коэффициент, учитывающий степень ответственности строительного объекта.

коэффициент, учитывающий степень ответственности строительного объекта. За исходные характеристики прочности древесины принимаются показатели временного сопротивления, полученные на основании испытаний малых образцов из чистой древесины или крупных образцов из пиломатериалов и круглого леса. Второй способ не применим при определении прочностных характеристик в реальных конструкциях, когда невозможно выпилить крупные образцы.

За исходные характеристики прочности древесины принимаются показатели временного сопротивления, полученные на основании испытаний малых образцов из чистой древесины или крупных образцов из пиломатериалов и круглого леса. Второй способ не применим при определении прочностных характеристик в реальных конструкциях, когда невозможно выпилить крупные образцы. (предел прочности) по формуле

(предел прочности) по формуле  . СНиП II-25-80 рекомендует определять

. СНиП II-25-80 рекомендует определять  - величина, зависящая от принятого уровня обеспеченности и вида функции плотности распределения показателей. Тогда нормативные значения малых образцов из чистой древесины определяются из условия

- величина, зависящая от принятого уровня обеспеченности и вида функции плотности распределения показателей. Тогда нормативные значения малых образцов из чистой древесины определяются из условия ,

, - коэффициент вариаций;

- коэффициент вариаций; - среднеквадратичное отклонение;

- среднеквадратичное отклонение; отклонение от среднеарифметического значения;

отклонение от среднеарифметического значения; число образцов.

число образцов. к прочности натуральных пиломатериалов

к прочности натуральных пиломатериалов  осуществляется путем введения соответствующих понижающих коэффициентов, учитывающих влияние пороков

осуществляется путем введения соответствующих понижающих коэффициентов, учитывающих влияние пороков  и увеличение размеров рабочего сечения

и увеличение размеров рабочего сечения  .

. при сжатии и растяжении; отношение моментов инерции

при сжатии и растяжении; отношение моментов инерции  при изгибе. Найденные значения

при изгибе. Найденные значения

,

, коэффициент надежности по материалу, учитывающий отклонение в сторону меньших значений прочности материала с более высокой обеспеченностью, чем нормативные значения.

коэффициент надежности по материалу, учитывающий отклонение в сторону меньших значений прочности материала с более высокой обеспеченностью, чем нормативные значения. коэффициент, учитывающий степень ответственности строительного объекта;

коэффициент, учитывающий степень ответственности строительного объекта; коэффициент, учитывающий различную прочность древесины разных пород, отличающихся от прочности сосны и ели;

коэффициент, учитывающий различную прочность древесины разных пород, отличающихся от прочности сосны и ели; коэффициенты, учитывающие температурно-влажностный режим эксплуатации, в зависимости от которого все здания и сооружения делятся на категории:

коэффициенты, учитывающие температурно-влажностный режим эксплуатации, в зависимости от которого все здания и сооружения делятся на категории:  отапливаемые помещения с температурой до 35°С с различной влажностью,

отапливаемые помещения с температурой до 35°С с различной влажностью,  внутри не отапливаемых помещений с различной влажностью;

внутри не отапливаемых помещений с различной влажностью;  на открытом воздухе;

на открытом воздухе;  повышенная влажность;

повышенная влажность; и

и  коэффициенты, учитывающие характер и режим нагружения;

коэффициенты, учитывающие характер и режим нагружения; и

и  влияние размеров сечения и его составных частей;

влияние размеров сечения и его составных частей; и

и  влияние начальных напряжений, концентрации напряжений;

влияние начальных напряжений, концентрации напряжений; снижение прочности древесины при пропитке некоторыми защитными средствами.

снижение прочности древесины при пропитке некоторыми защитными средствами. ,

, расчетная сжимающая (сминающая) сила:

расчетная сжимающая (сминающая) сила:  расчетная площадь сжатия (смятия);

расчетная площадь сжатия (смятия);  расчетное сопротивление древесины сжатию и смятию поперек волокон.

расчетное сопротивление древесины сжатию и смятию поперек волокон.

расчетная скалывающая сила;

расчетная скалывающая сила; площадь скалывания;

площадь скалывания; расчетное среднее по длине площадки скалывания сопротивление древесины, определяется по формуле

расчетное среднее по длине площадки скалывания сопротивление древесины, определяется по формуле ,

, расчетное сопротивление древесины скалыванию вдоль волокон при расчете по максимальному напряжению,

расчетное сопротивление древесины скалыванию вдоль волокон при расчете по максимальному напряжению,  ;

; расчетная длина площадки скалывания, принимаемая не более 10 глубин врезки в элемент, отношение

расчетная длина площадки скалывания, принимаемая не более 10 глубин врезки в элемент, отношение  должно быть не менее 3;

должно быть не менее 3; плечо сил скалывания, см;

плечо сил скалывания, см; ; при расчете симметрично загруженных элементов с симметричной врезкой

; при расчете симметрично загруженных элементов с симметричной врезкой  ;

;  полная высота поперечного сечения элемента;

полная высота поперечного сечения элемента; коэффициент, зависящий от вида скалывания древесины: при одностороннем скалывании

коэффициент, зависящий от вида скалывания древесины: при одностороннем скалывании  ; при двухстороннем скалывании -

; при двухстороннем скалывании -  .

. Преимущество цельной древесины по стоимости по сравнению с клееной делает целесообразным ее применение практически во всех случаях, где позволяют запасы природной древесины или возможно ее использование на обычных (не клееных) соединениях.

Преимущество цельной древесины по стоимости по сравнению с клееной делает целесообразным ее применение практически во всех случаях, где позволяют запасы природной древесины или возможно ее использование на обычных (не клееных) соединениях.

2. Плотность соединений. Соблюдение этого требования позволяет предотвратить появление нерабочих, рыхлых начальных деформаций. Поверхность соединенных элементов должна быть тщательно подготовлена.

2. Плотность соединений. Соблюдение этого требования позволяет предотвратить появление нерабочих, рыхлых начальных деформаций. Поверхность соединенных элементов должна быть тщательно подготовлена.

2. Указания по расчету

2. Указания по расчету

В нагельных соединениях сплачиваемые элементы под нагрузкой сдвигаются и стремятся вначале развернуть нагель,

В нагельных соединениях сплачиваемые элементы под нагрузкой сдвигаются и стремятся вначале развернуть нагель,

который после некоторого поворота, обусловленного неплотностями и обмятием древесины, упирается в неё сначала по краям элемента, а затем вовлекается в работу и начинает изгибаться. Древесина под нагелем начинает работать на смятие. Равнодействующие образуют две пары взаимоуравновешенных продольных сил.

который после некоторого поворота, обусловленного неплотностями и обмятием древесины, упирается в неё сначала по краям элемента, а затем вовлекается в работу и начинает изгибаться. Древесина под нагелем начинает работать на смятие. Равнодействующие образуют две пары взаимоуравновешенных продольных сил.

С учетом этого при конструировании нагельных соединений необходимо выполнять следующие условия расстановки нагелей при толщине пакета b>10d

С учетом этого при конструировании нагельных соединений необходимо выполнять следующие условия расстановки нагелей при толщине пакета b>10d

; Тсма =0,8аdнkаkп; Тссм=0,5сdkаkп.

; Тсма =0,8аdнkаkп; Тссм=0,5сdkаkп.

,

,  ,

,

,

,  ,

,  .

. ,

,