Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розділ ХІ. Автоматизація розрахунків із руху товарівСодержание книги

Поиск на нашем сайте

Тема: Системи планування матеріальних ресурсів (MRP) Мета: вивчення роботи системи планування матеріальних ресурсів (MRP) План: 1. Передумови створення системи планування матеріальних ресурсів(MRP) 2. Основні поняття MRP 3. Формування вхідної інформації для MRP-програми і результати її роботи На початку 60-х років у зв'язку із зростанням популярності обчислювальних систем виникла ідея використати їхні можливості для планування діяльності підприємства, в тому числі для планування виробничих процесів. Необхідність планування зумовлена тим, що основна маса затримок у процесі виробництва була пов'язана із запізненням надходження окремих комплектуючих, внаслідок чого, як правило, паралельно із зменшенням ефективності виробництва на складах виникав надлишок матеріалів, що надходили раніше наміченого терміну. Крім того, через порушення балансу постачання комплектуючих виникали додаткові ускладнення з обліком і відстеженням їхнього стану в процесі виробництва, тобто фактично неможливо було визначити, наприклад, до якої партії належить даний складовий елемент у вже зібраному готовому продукті. З метою запобігання подібним проблемам була розроблена методологія планування потреби в матеріалах MRP (Material Requirements Planning). Реалізація системи, що працює за цією методологією, являла собою комп'ютерну систему, яка дозволяє оптимально регулювати постачання комплектуючих у виробничий процес, контролюючи запаси на складі і саму технологію виробництва. Головним завданням MRP було забезпечення гарантії наявності потрібної кількості необхідних матеріалів-комплектуючих у будь-який момент часу в межах терміну планування, поряд з можливим зменшенням постійних запасів, а отже, розвантаженням складу. Перш ніж описувати саму структуру MRP, стисло перелічимо основні її поняття: • Матеріалами називатимемо всю сировину і окремі комплектуючі, що входять до складу кінцевого продукту. Надалі не розрізнятимемо поняття «матеріал» і «комплектуюча». • MRP-система, MRP-програма — це комп'ютерна система, яка працює за алгоритмом, регламентованим MRP-методологією. Як і будь-яка інша комп'ютерна програма, вона опрацьовує файли даних (вхідні елементи) і формує на їх основі файли-резуль-тати.

• Статус матеріалу є основним показником поточного стану матеріалу. Кожний окремий матеріал у кожний момент часу має статус у межах MRP-системи, який визначає, чи є даний матеріал у наявності на складі, чи зарезервований він для інших цілей, чи вказаний у поточних замовленнях або замовлення на нього тільки планується. Таким чином, статус матеріалу однозначно описує міру готовності кожного матеріалу бути запущеним у виробник чий процес. • Страховий запас матеріалу необхідний для підтримки процесу виробництва у разі виникнення непередбачених і таких, що не можуть бути усунутими, затримок у його постачанні. По суті, в ідеальному випадку, якщо механізм постачання вважати бездоганним, MRP-методологія не постулювала обов'язкову наявність страхового запасу, і його обсяги встановлювалися різними для кожного конкретного випадку залежно від ситуації, що склалася з надходженням матеріалів. • Потреба в матеріалі в комп'ютерній MRP-системі являє собою певну кількісну одиницю необхідності в замовленні даного матеріалу в певний момент часу протягом періоду планування. Розрізнюють поняття повної потреби в матеріалі, яка відображає ту кількість, яку необхідно пустити у виробництво, і чистої потреби, при обчисленні якої враховується наявність усіх страхових і зарезервованих запасів даного матеріалу. Замовлення в системі автоматично створюється із виникненням відмінної від нуля чистої потреби. Процес планування включає в себе функції автоматичного створення проектів замовлень на закупівлю і/або внутрішнє виробництво необхідних матеріалів-комплектучих. Іншими словами, система MRP оптимізує час постачання комплектуючих, зменшуючи тим самим витрати на виробництво і підвищуючи його ефективність. Основними перевагами використання подібної системи у виробництві є такі: 1. Гарантія наявності необхідних комплектуючих і зменшення часових затримок у їх доставці і, отже, збільшення випуску готових виробів без збільшення числа робочих місць і навантажень на виробниче обладнання. 2. Зменшення виробничого браку в процесі збирання готової продукції, що виникав через використання комплектуючих, які не відповідають стандартам. 3. Упорядкування виробництва у зв'язку з контролем статусу кожного матеріалу, що дозволяє однозначно відстежувати весь його конвеєрний шлях, починаючи від створення замовлення на даний матеріал, до його становища у вже зібраному готовому виробі. Завдяки цьому досягається також повна достовірність і ефективність виробничого обліку.

Усі ці переваги фактично випливають з самої концепції MRP, що грунтується на тому принципі, що всі матеріали-комплек-туючі, складові частини і блоки готового виробу повинні надходити у виробництво одночасно, в запланований час, аби забезпечити створення кінцевого продукту без додаткових затримок. MRP-система прискорює доставляння тих матеріалів, які в даний момент потрібні насамперед, і затримує передчасні надходження таким чином, що комплектуючі, які становлять повний список складових кінцевого продукту, надходять у виробництво одночасно. Це необхідно для того, щоб уникнути ситуації, коли через затримку постачання одного з матеріалів виробництво змушене припинитися навіть за наявності всіх інших комплектуючих кінцевого продукту. Основна мета MRP-системи — формувати, контролювати й за необхідності змінювати дати необхідного надходження замовлень таким чином, щоб усі матеріали, потрібні для виробництва, надходили одночасно. Формування вхідної інформації для MRP-програми і результати її роботи. На практиці MRP-система є комп'ютерною програмою, логіка роботи якої спрощено може бути подана таким чином (рис. 4.2).

На наведеній вище схемі відображені основні інформаційні елементи MRP-системи. Розгляньмо детальніше елементи MRP-системиЛ 1) Опис стану матеріалів (Inventory Status File) є основним вхідним елементом MRP-програми. У ньому повинна бути відбита максимально повна інформація про стан матеріалів-комплек-туючих, необхідних для виробництва кінцевого продукту. У цьому елементі має бути вказаний статус кожного матеріалу, що визначає, чи є він на руках, на складі, в поточних замовленнях, чи його замовлення тільки планується, а також опис його запасів, розташування, ціни, можливих затримок постачання, реквізитів постачальників. Інформація по всіх перелічених вище позиціях повинна бути закладена окремо по кожному матеріалу, задіяному у виробничому процесі. 2) Програма виробництва (Master Production Schedule) являє собою оптимізований графік розподілу часу для виробництва необхідної партії готової продукції за період, для якого здійснюється планування або діапазон періодів. Спочатку створюється пробна програма виробництва, що згодом додатково тестується на можливість виконання прогоном через CRP-систему (Capacity Requirements Planning), яка визначає, чи досить виробничих потужностей для її здійснення. Якщо така виробнича програма визнана здійсненною, то вона автоматично формується в основну і стає вхідним елементом MRP-системи. Це необхідно тому, що рамки вимог до виробничих ресурсів є прозорими для MRP-системи, яка формує на основі виробничої програми графік виникнення потреб у матеріалах. Однак через недоступність ряду матеріалів або неможливість виконати план замовлень, необхідний для підтримки реалізації з погляду CRP виробничої програми, MRP-система в свою чергу вказує на необхідність її коригування. 3) Перелік складових кінцевого продукту (Bills of Material File) — це список матеріалів та кількість їх, необхідна для виробництва кінцевого продукту. Таким чином, кожний кінцевий продукт має свій перелік складових. Крім того, тут міститься опис структури кінцевого продукту, тобто повна інформація щодо технології його складання. Надзвичайно важливо підтримувати точність усіх записів у цьому елементі й відповідно коригувати їх кожного разу під час внесення змін до структури і/або технології виробництва кінцевого продукту.

Нагадаймо, що кожний із згаданих вище вхідних елементів являв собою комп'ютерний файл даних, що використовується MRP-програмою. У даний момент MRP-системи реалізовані на найрізноманітніших апаратних платформах і включені як модулі в більшість фінансово-економічних систем. Не спиняючись на технічному аспекті питання, перейдемо до опису логічних кроків роботи MRP-програми. Цикл її роботи складається з таких основних етапів: 1) Передусім MRP-система, аналізуючи прийняту програму виробництва, визначає оптимальний графік виробництва на період, що планується. 2) Далі, матеріали, не включені до виробничої програми, але вказані в поточних замовленнях, включаються в планування як окремий пункт. 3) На цьому кроці на основі затвердженої програми виробництва і замовлень на комплектуючі, що не входять до неї, для кожного окремо взятого матеріалу відповідно до переліку складових кінцевого продукту обчислюється повна потреба за такою | схемою. Чиста _ Повна Інвентаризовано _ Страховий _ Резервування потреба потреба на руках запас ~ для інших цілей 4) Далі, на основі повної потреби, враховуючи поточний статус матеріалу, для кожного періоду часу і для кожного матеріалу розраховується чиста потреба за вказаною вище формулою. Якщо чиста потреба в матеріалі більше нуля, то системою автоматично створюється замовлення на матеріал. 5) І нарешті, всі замовлення, створені раніше поточного періоду планування, розглядаються, і в них, за необхідності, вносяться зміни, щоб запобігти передчасному постачанню і затримкам постачання від постачальників. Таким чином, завдяки роботі MRP-програми вноситься низка змін в існуючі замовлення і за необхідності для забезпечення оптимальної динаміки ходу виробничого процесу створюються нові замовлення. Ці зміни автоматично модифікують Опис стану матеріалів, оскільки створення, скасування або модифікація замовлення відповідно впливають на статус матеріалу, якого він стосується. За допомогою роботи MRP-програми створюється план замовлень на кожний окремий матеріал на весь термін планування, забезпечення виконання якого необхідне для підтримки програми виробництва. Основними результатами MRP-системи є такі:

1) План замовлень (Planned Order Schedule) — визначає, яка кількість кожного матеріалу повинна бути замовлена в кожний розглядуваний період часу протягом терміну планування. План замовлень є керівництвом для подальшої роботи з постачальниками і, зокрема, визначає виробничу програму для внутрішнього виробництва комплектуючих (за наявності остан нього). 2) Зміни до плану замовлень (Changes in planned orders) є модифікаціями до раніше спланованих замовлень. Ряд замовлень можуть бути відмінені, змінені або затримані, а також перенесені на інший період. Окрім цього, MRP-система формує деякі другорядні результати у вигляді звітів, метою яких є звернення уваги на «вузькі місця» протягом планового періоду, тобто ті проміжки часу, коли потрібен додатковий контроль за поточними замовленнями, а також для того, щоб вчасно сповістити про можливі системні помилки, що виникли під час роботи програми. Отже, MRP-система формує такі додаткові результати-звіти: а) Звіт про «вузькі місця» планування (Exception report) — призначений для того, щоб завчасно проінформувати користувача про ті проміжки часу протягом терміну планування, які вимагають особливої уваги і в які може виникнути необхідність зовнішнього управлінського втручання. Типовими прикладами ситуацій, які мають бути відображені в цьому звіті, можуть бути замовлення, що непередбачено запізнилися, на комплектуючі, надлишки комплектуючих на складах тощо. б) Виконавчий звіт (Performance Report) — основний індикатор правильності роботи MRP-системи; має на меті оповіщати користувача про критичні ситуації, що виникли під час планування, як-от: повне витрачення страхових запасів по окремих комплектуючих, а також про всі виникаючі системні помилки в процесі роботи MRP-програми. в) Звіт про прогнози (Planning Report) є інформацією, що використовується для складання прогнозів про можливу майбутню зміну обсягів і характеристик продукції, що випускається, отриману завдяки аналізу поточного ходу виробничого процесу і звітам про продаж. Звіт про прогнози може використовуватися також для довгострокового планування потреб у матеріалах. Таким чином, використання MRP-системи для планування виробничих потреб дозволяє оптимізувати час надходження кожного матеріалу, значно знижуючи таким чином складські витрати і полегшуючи ведення виробничого обліку. Однак серед користувачів MRP-програм існували розходження в думках відносно використання страхового запасу для кожного матеріалу. Прихильники використання страхового запасу стверджували, що він необхідний тому, що часто механізм доставляння вантажів не є досить надійним, і повне витрачення через різні чинники запасів на який-небудь матеріал, що автоматично призводить до зупинення виробництва, коштує набагато дорожче, ніж його страховий запас, що постійно підтримується. Противники використання страхового запасу твердили, що його відсутність є однією із головних особливостей концепції MRP, оскільки MRP-система має бути гнучкою щодо зовнішніх чинників, вчасно вносячи зміни до плану замовлень у разі непередбачених затримок постачання. Але в реальній ситуації, як правило, друга точка зору може бути реалізована під час планування потреб для виробництва виробів, попит на які відносно прогнозований і контрольований і у виробничій програмі може бути встановлено постійний обсяг виробництва протягом деякого, відносно тривалого, періоду. Потрібно зазначити, що в умовах нашої економіки, коли затримки в процесах постачання є швидше правилом, ніж винятком, на практиці доцільно застосовувати планування з урахуванням страхового запасу, обсяги якого встановлюються у кожному окремому випадку.

Контрольні запитання: 1. Назвіть основні умови створення системи планування матеріальних ресурсів 2. Дати визначення: MRP-система, MRP-програма. 3. Дати визначення: Статус матеріалу і Страховий запас 4. Назвіть основні переваги використання MRP-системи 5. Формування вхідної інформації для MRP-програми 6. Що є результатом роботи MRP-програми?

Література: Гужев В. М. Інформаційні системи і технології на підприємствах: навч. посібник / В.М. Гужев. - К.: КНЕУ, 2001. - 400 с.

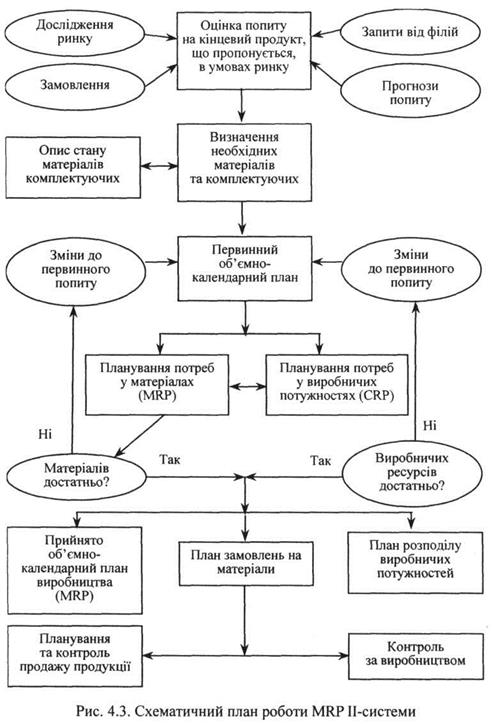

Тема: Системи планування виробничих ресурсів (MRP II) Мета: вивчення системи планування виробничих ресурсів (MRP II) План На початку 80-х років з'явилася концепція MRPII (Планування виробничих ресурсів — Manufacturing Resource Planning), основна суть якої зводиться до того, що прогнозування, планування та контроль виробництва здійснюються по всьому циклу, починаючи від закупівлі сировини і закінчуючи відвантаженням товару споживачеві. А це означало, що MRPII є методологією, спрямованою на ефективне управління всіма видами ресурсів виробничих підприємств. У загальному випадку вона забезпечує вирішення задач планування діяльності підприємства в натуральних одиницях та фінансове планування в грошовому вимірі. Така методологія являє собою набір перевірених на практиці дотепних принципів, моделей та процедур управління і контролю, виконання яких мало сприяти поліпшенню показників економічної діяльності підприємства. Стандарти товариства APICS (American Production and Inventory Control Society) на системи класу MRP II містять опис 16 груп функцій системи: 1. Sales and Operation Planning (Планування продажу та виробництва). 2. Demand Management (Управління попитом). 3. Master Production Scheduling (Складання плану виробництва). 4. Material Requirements Planning (Планування матеріальних потреб). 5. Bill of Materials (Специфікація продуктів). 6. Inventory Transaction Subsystem (Управління складами). 7. Scheduled Receipts Subsystem (Планові поставки). 8. Shop Flow Control (Управління на рівні виробничого цеху). 9. Capacity Requirements Planning (Планування потреб у потужностях). 10. Input/output control (Контроль входу/виходу). 11. Purchasing (Матеріально-технічне постачання). 12. Distribution Resource Planning (Планування розподілу ресурсів). 13. Tooling Planning and Control (Планування та управління інструментальними засобами). 14. Financial Planning (Управління фінансами). 15. Simulation (Моделювання). 16. Performance Measurement (Оцінка результатів діяльності). Схеми роботи інформаційної системи, побудованої на базі MRP ІІ-концепції, наведена на рис. 4.3. З накопиченням досвіду моделювання виробничих та невиробничих операцій ці положення постійно уточнювалися, поступово охоплюючи дедалі більше функцій. Однак слід зазначити, що наведений перелік функцій стосується тільки управління виробничими ресурсами підприємства. Стандарт MRPII ділить сфери окремих функцій (процедур) на два рівні — необхідний та додатковий, або опціональний. Щоб програмне забезпечення було віднесене до класу MRPII, воно повинно виконувати певний обсяг необхідних (основних) функцій (процедур). Набір функціональних модулів та їхні взаємозв'язки мають глибоке обгрунтування з погляду теорії управління. Вони забезпечують інтеграцію функцій планування, у тому числі узгодження різних процесів управління в просторі й часі. Важливо зазначити, що наведений набір не є надмірним і саме тому він зберігається переважно в системах наступних поколінь. Понад те, більшість понять, методів та алгоритмів, закладених у функціональні модулі MRPII, залишаються незмінними упродовж тривалого проміжку часу і входять як елементи до систем наступних поколінь. З цієї причини методологію MRPII прийнято вважати базовою.

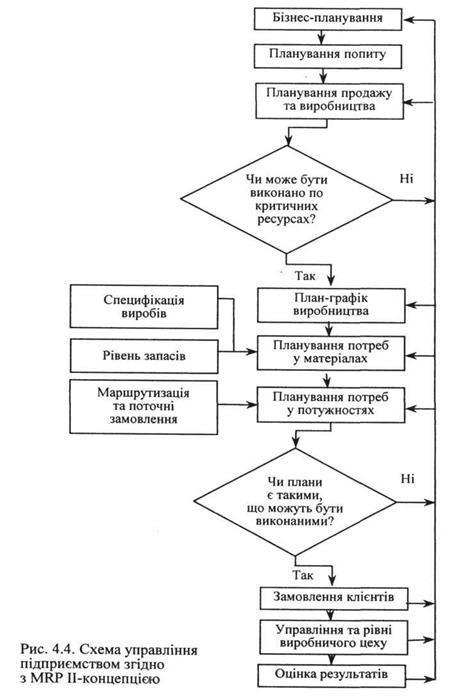

Для кожного рівня планування MRPII характерні такі параметри, як ступінь деталізації плану, часовий горизонт планування, вид умов та обмежень. Ці параметри для одного й того самого рівня MRPII можуть замінюватися в широкому діапазоні залежно від особливостей виробничого процесу на підприємстві. Крім цього, залежно від характеру виробничого процесу можливе використання на кожному окремому підприємстві певного набору функціональних модулів MRPII. А це по суті означає, що MRPII є гнучкою та багатофункціональною системою, використання якої можливе в широкому спектрі умов. Загалом система управління підприємством, побудована відповідно до стандарту MRPII, має такий вигляд (рис. 4.4). Розгляньмо стислу характеристику перелічених функціональних блоків MRP II: 1) Бізнес-планування. Процес формування плану підприємства найбільш високого рівня. Планування довгострокове, план складається в грошовому вимірі. Найменш формалізований процес вироблення рішень. 2) Планування попиту. Процес прогнозування (планування) попиту на визначений період. 3) Планування продажу та виробництва. Бізнес-план та план попиту перетворюються в плани продажу основних видів продукції (зазвичай від п'яти до десяти). При цьому виробничі потужності можуть не братися до уваги або враховуватися укрупнено. План має середньостроковий характер. План продажу в розрізі видів продукції перетворюється в об'ємний або об'ємно-календарний план виробництва видів продукції. Під видом тут слід розуміти сімейства однорідної продукції. В цьому плані вперше як планово-облікові одиниці постають вироби, але уявлення про них має дещо усереднений характер (приміром, мова може йти про всі перед-ньопривідні легкові автомобілі, що випускаються на заводі — без уточнення моделей). Досить часто цей модуль об'єднують з попереднім. 4) План-графік випуску продукції. План виробництва перетворюється на графік випуску продукції. Як правило, це середньостроковий об'ємно-календарний план, що визначає кількості конкретних виробів (або партій) зі строками їх виготовлення. 5) Планування потреб у матеріальних ресурсах. Під час планування на цьому рівні визначають кількість та терміни поставляння матеріальних ресурсів, необхідних для забезпечення графіка випуску продукції. Вхідними даними для планування потреб у матеріальних ресурсах є специфікації виробів (склад та кількісні характеристики комплектуючих конкретного виробу) та розмір поточних матеріальних запасів. 6) Планування виробничих потужностей. Зазвичай у цьому модулі виконуються розрахунки щодо визначення і порівняння наявних і необхідних виробничих потужностей. З невеликими змінами цей модуль може використовуватися не тільки для виробничих потужностей, а й для інших видів виробничих ресурсів, здатних впливати на пропускну спроможність підприємства. Подібні розрахунки, як правило, здійснюються після формування планів практично всіх попередніх рівнів з метою підвищення надійності системи планування. Інколи рішення даної задачі включають у модуль відповідного рівня. Вхідними даними при плануванні виробничих потужностей є маршрутизація виробів, що випускаються підприємством. 7) Управління замовленнями клієнтів. На цьому етапі потреби клієнтів зіставляються з планами випуску продукції; 8) Управління на рівні виробничого цеху. В межах цього етапу формуються оперативні плани-графіки. Як планово-облікові одиниці можуть виступати деталі (партії), складальні одиниці глибокого рівня, детале-операції тощо. Тривалість планування невелика (від кількох днів до місяця). 9) Оцінка виконання. По суті в даному модулі оцінюється реальне виконання всіх перелічених вище планів з тією метою, щоб у разі потреби внести корективи в усі попередні цикли планування.

Зв'язок між рівнями MRPII забезпечується універсальною формулою, на якій будується система. Задача планування на кожному рівні реалізується як відповідь на чотири запитання: 1. Що необхідно виконувати? 2. Що необхідно для цього? 3. Що є в наявності? 4. Що ще необхідно мати? Відповіддю на перше запитання завжди є план більш високого рівня. Завдяки цьому і забезпечується зв'язок між рівнями. Структура відповіді на решту питань залежить від конкретної задачі, що розв'язується. Подальший розвиток MRPII пов'язаний із появою систем управління підприємством у замкненому контурі, тобто із зворотним зв'язком (Closed-loop MRP). Ці системи відкривають такі функціональні можливості, як планування і облік запуску-випус-ку, складання оперативних розкладів, вирішення задач первинного обліку. Перелічені функціональні можливості не тільки поглибили систему планування, а й створили умови для ефективного регулювання ходу виробництва, що в кінцевому підсумку сприяло підвищенню стійкості планів верхнього рівня. Сьогодні під системами типу MRPII звичайно мають на увазі саме системи із зворотним зв'язком.

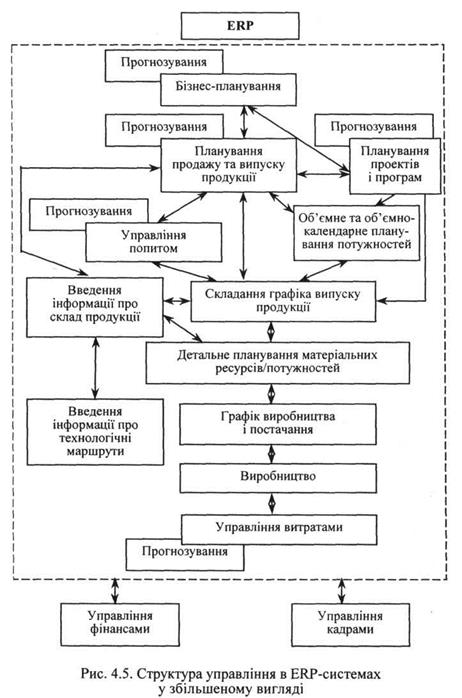

Контрольні запитання: 1. Назвіть стандарти товариства APICS на системи класу MRP II 2. Коли виникла концепція MRPII? 3. На які рівні стандарт MRPII поділяє сфери окремих функцій? 4. Параметри рівнів планування MRPII 5. Зв'язок між рівнями MRPII Література: Гужев В. М. Інформаційні системи і технології на підприємствах: навч. посібник / В.М. Гужев. - К.: КНЕУ, 2001. - 400 с. Тема: Системи планування ресурсів підприємства (ERP) Мета: знайомство з системами планування ресурсів підприємства (ERP) План 1. Передумови виникнення ERP 2. Функціональні модулямі ERP 3. Методи прогнозування 4. Формування прогнозу 5. Моделі прогнозування 6. Система з «проштовхуванням» Необхідність усунення перелічених недоліків спонукала трансформувати системи MRP II у системи нового класу «Планування ресурсів підприємства» (Enterprise Resource Planning — ERP). Системи цього класу більшою мірою орієнтовані на роботу з фінансовою інформацією для розв'язання задач управління великими корпораціями з розпорошеними територіально ресурсами. Сюди включається все, що необхідно для отримання ресурсів, виготовлення продукції, її транспортування і розрахунків за замовленнями клієнтів. Крім перелічених функціональних вимог в ERP реалізовані й нові підходи до застосування графіки, використання реляційних баз даних, CASE-технологій для їхнього розвитку, архітектури обчислювальних систем типу «клієнт—сервер» і реалізації їх як відкритих систем. Системи типу ERP поповнюються такими функціональними модулями: прогнозування попиту, управління проектами, управління витратами, управління складом продукції, ведення технологічної інформації. У них прямо або через системи обміну даними вбудовуються модулі управління кадрами і фінансовою діяльністю підприємства. У збільшеному вигляді структура управління в ERP показана на рис. 4.5. Далі пояснюються елементи структури управління ERP, додані до системи MRPII.

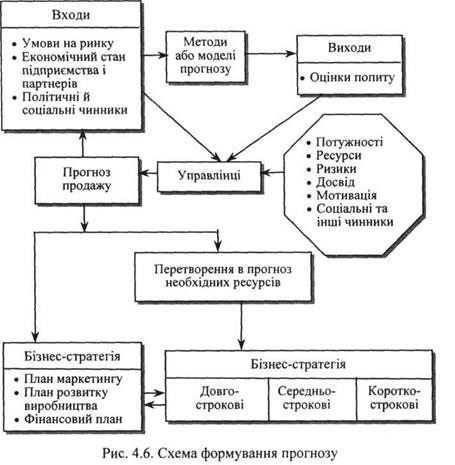

Прогнозування. Оцінка майбутнього стану або поведінки зовнішнього середовища чи елементів виробничого процесу. Мета -оцінити необхідні параметри в умовах невизначеності. Недолік інформації пов'язаний звичайно з часовим чинником. Прогнозування може мати як самостійний характер, так і, передуючи плануванню, являти собою перший крок у розв'язанні задачі планування. _ Управління проектами і програмами. У виробничих системах, призначених для випуску складної продукції, виробництво як таке є одним із етапів повного виробничого циклу. Йому передують проектування, конструкторська і технологічна підготовка, а вироблена продукція зазнає випробувань і модифікації. Для складної продукції характерними є велика тривалість циклу, значна кількість підприємств-суміжників, складність внутрішніх і зовнішніх зв'язків. Цим зумовлюється необхідність управління проектами і програмами загалом і включення відповідних функцій до системи управління. Ведення інформації про склад продукції. Ця частина системи управління забезпечує управлінців і виробничників інформацією необхідного рівня про продукцію, вироби, складальні одиниці, деталі, матеріали, а також про оснащення і пристосування. Тут забезпечуються адекватне подання різних структур виробів, повнота даних, фіксація всіх змін. Особливе місце серед вирішуваних задач належить задачі розвузлування для багаторівневих виробів. Вона використовується також під час планування потреб у матеріальних ресурсах. Ведення інформації про технологічні маршрути. Для вирішення задач оперативного управління виробництвом необхідна інформація про послідовність операцій, що входять у технологічні маршрути, тривалість операцій і кількість виконавців або робочих місць, необхідних для їх виконання. Управління витратами. Цей фрагмент системи оцінює роботу виробничих та інших підрозділів з погляду витрат. Тут виконуються роботи з визначення планових і фактичних витрат. Роль даної підсистеми — забезпечити зв язок між управлінням виробництвом і управлінням фінансовою діяльністю вирішенням задач планування, обліку, контролю і регулювання витрат. Задача, як звичайно, вирішується в різних розрізах по підрозділах, проектах, типах і видах продукції, виробах тощо. Ця інформація використовується для вироблення управлінських рішень, що оптимізують економічні показники підприємства. Управління фінансами. У цій підсистемі вирішуються задачі управління фінансовою діяльністю. Практично у всіх зарубіжних системах до неї входять чотири підсистеми більш глибокого рівня — «Головна бухгалтерська книга», «Розрахунки із замовниками», «Розрахунки з постачальниками», «Управління основними засобами». Автоматизація управління фінансами на підприємстві дозволяє: • посилити фінансовий контроль шляхом узагальнення всієї фінансової діяльності; • поліпшити обіг грошових коштів забезпеченням повного управління кредитами і рахунками дебіторів; • оптимізувати управління грошовими коштами за допомогою автоматизації розрахунків із постачальниками; • максимізувати віддачу від капітальних вкладень забезпеченням більш ефективного управління основними засобами, орендованою власністю, ремонтною базою, незавершеним капітальним будівництвом. Управління кадрами. У даній підсистемі вирішуються задачі управління кадровими ресурсами підприємства, пов'язані з набором, штатним розкладом, перепідготовкою, просуванням по службі, оплатою тощо. ERP, таким чином, є поліпшеною модифікацією MRPII. її мета — інтегрувати управління всіма ресурсами підприємства, а не тільки матеріальними, як це було в MRPII. Ще однією особливістю ERP є, по суті, збереження підходів до планування виробництва, прийнятих в MRPII. Основна причина полягала в тому, що на первинному етапі переходу від MRPII до ERP потужність обчислювальних систем була недостатньою для забезпечення широкого застосування методів моделювання та оптимізації. Обмеження обчислювального характеру призвели, наприклад, до того, що планові рішення формувалися шляхом циклічного повторення двох кроків. На першому кроці формується план без урахування обмежень на виробничі потужності. На другому кроці він перевіряється на допустимість. Процес повторюється доти, доки план, отриманий на черговій інтеграції, не буде допустимим. В ERP рішення про включення виробу в графік випуску продукції може прийматися не тільки на основі попиту, що реально існує, а й на основі прогнозу попиту і у зв'язку з виконанням великих проектів і програм. Це, безумовно, розширює діапазон застосування системи управління і робить її більш гнучкою та оперативною щодо змін зовнішнього середовища. Нижче наводиться опис тих функціональних компонент ERP, які забезпечують управління виробничим процесом на підприємстві. Головна увага при цьому приділяється методам управління, що застосовуються у базових системах ERP. • Прогнозування економічних процесів Потреба в прогнозуванні може виникнути на декількох рівнях системи управління підприємством, оскільки попит на продукцію і послуги може змінюватися з різною періодичністю. Для систем управління підприємством найважливішими моментами є такі: • ієрархія прогнозів; • структура формування прогнозів; • якісні методи прогнозування; • кількісні методи прогнозування; • поєднання прогнозування і планування. Нижче наводяться приклади основних прогнозів. 1. Довгострокові прогнози. Горизонт прогнозування — роки. Об'єкти прогнозування: потреби ринку в нових видах продукції (у вартісному або натуральному вираженні); потреби ринку в старій, тобто тій, що випускається сьогодні, продукції (у вартісному або натуральному вираженні); необхідна продуктивність підприємства; капіталовкладення; потреби у виробничих потужностях підприємства. 2. Середньострокові прогнози. Горизонт прогнозування — місяці. Об'єкти прогнозування: нові типи або групи продукції; продуктивність окремих виробництв і підрозділів; потреби в кадрах; потреби в закупівлі матеріалів; оцінка запасів. 3. Короткострокові прогнози. Горизонт прогнозування — тижні. Об'єкти прогнозування: окремі найменування продукції; працівники певних спеціальностей і кваліфікації; продуктивність обладнання в окремих цехах і на дільницях; рівень запасів. На рис. 4.6 показана укрупнена схема формування прогнозу і його використання як першого кроку в плануванні. Якісні методи прогнозування звичайно базуються на виявленні чинників, які визначають обсяги продажу або сервісу. Потім формуються думки відносно ймовірностей прояву цих чинників у майбутньому.

Нижче наводяться основні якісні методи. 1. Мозковий штурм. Робочій групі надається будь-яка необхідна інформація з бази даних підприємства і зовнішньої бази даних. Учасники групи створюють індивідуальні прогнози. Крайні прогнози відкидаються, а роль компромісного виконує прогноз, заснований на індивідуальних прогнозах, що залишилися. 2. Метод Делфі. Згідно з цим методом учасники анонімно відповідають на запитання, отримують інформацію про відповіді всіх учасників, а потім процес повторюється знову до досягнення згоди. 3. Огляд діяльності з продажів. Оцінка продажу в майбутньому по регіонах здійснюється тут на основі оцінок окремих продавців. 4. Аналіз інформації від покупців. Оцінки майбутнього продажу роблять безпосередньо покупці. Індивідуальні оцінки зводяться воєдино. 5. Історичні аналогії. Маркетингові дослідження, опитування, інтерв'ю, пробний продаж дозволяють сформувати основу для перевірки гіпотез відносно поведінки реального ринку. Якісні методи засновані на нескладних алгоритмах опрацювання інформації. Обсяг інформації може бути значним. Роль комп'ютерних систем полягає в інформаційній підтримці. Кількісні методи прогнозування реалізуються за допомогою математичних моделей, що базуються на попередній історії. Подібні моделі будуються, виходячи з припущення, що дані про поведінку процесу в минулому можуть бути поширені й на майбутнє. Найчастіше до базових систем і пакетів прикладних програм включаються методи, засновані на часових рядах, отриманих за допомогою вимірювань у певних часових періодах. Як правило, результати вимірювань поведінки процесу в минулому можуть бути розкладені на декілька компонентів. Тренд — це постійна, довготривала тенденція. Циклічна складова описує ту частину процесу, яка повторюється з низькою частотою. Сезонна складова описує цикли, що повторюються з високою частотою протягом року. Випадкова флуктуація являє собою випадкове відхилення часового ряду від невипадково! функції, що описується трендом, циклічною і сезонною складовими. Прогнозування на основі кількісних методів полягає передусім у визначенні вигляду і параметрів функцій, що описують не-випадкові складові. Здебільшого застосовують такі кількісні моделі прогнозування: 1. Лінійна регресія. Модель спрямована на виявлення зв'язку між залежною змінною (тобто величиною, що прогнозується) і однією або більшою кількістю незалежних змінних у вигляді даних про попередню історію. У простій регресії є тільки одна незалежна змінна, а у множинній регресії їх декілька. Якщо передісторія подана у вигляді часового ряду, то незалежна змінна — це часовий період, а залежна — це величина, що прогнозується, на- f приклад обсяг продажу. 2. Методи змінного середнього. Прогностична модель для короткострокових прогнозів, заснована на часових рядах. У ній середнє арифметичне фактичних показників, обчислене для при- йнятого числа останніх минулих часових періодів, береться за прогноз на наступний часовий період. 3. Метод зваженого змінного середнього. Ця модель працює подібно до попередньої, але в ній обчислюється не середнє, а середньозважене значення, яке і береться за прогноз на найближчий часовий період. Менші ваги приписується більш віддаленим періодам. 4. Експоненціальне згладжування. Це модель, що використовує часові ряди і призначена для короткострокових прогнозів. Згідно з даним методом величина, спрогнозована для о

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 427; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.162.216 (0.02 с.) |