Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Объемное регулирование гидроприводаСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Осуществляется изменением подачи регулируемых насосов объемного типа: пластинчатых, радиально-поршневых, аксиально-поршневых.

При закрытом предохранительном клапане скорость перемещения поршня гидроцилиндра определяется выражением где Vp – рабочий объем насоса; hоб – объемный КПД, учитывающий утечки жидкости в насосе и цилиндре; n – частота вращения вала; k – коэффициент использования подачи насоса, зависящий от эксцентриситета или угла наклона диска. Так как объемный КПД линейно убывает с ростом давления жидкости (растут утечки), то характеристики гидропривода имеют вид, показанный на рис.32).

vп k=1 vп k=1

Рис.32

При некотором предельном значении нагрузки срабатывает предохранительный клапан и скорость поршня резко падает до нуля. КПД органов регулирования в нормальных условиях работы близок к единице. Но стоимость гидропривода с объемным регулированием выше в связи с более сложной конструкцией насоса. Примеры гидроприводов разного назначения Кроме регулирования скорости перемещения поршня, органы управления могут осуществлять дополнительные функции. Так, к числу распространенных технологических операций относится поднятие тяжелых грузов на некоторую высоту. Для безопасной эксплуатации подъемных механизмов необходимо исключить вероятность неожиданного падения груза, которое может привести к серьезным последствиям. Достигается это введением в схему гидропривода редукционного 1 и обратного клапана 2 между трехпозиционным распределителем потоков 3 и поршневой полостью гидроцилиндра 4 (рис.33). Когда распределитель потоков находится в левом положении, жидкость под давлением через обратный клапан, минуя закрытый редукционный клапан, поступает в поршневую полость цилиндра, поднимающего груз 5. Из штоковой полости жидкость сливается в бак. Редукционный клапан настроен на давление, несколько превышающее давление, создаваемое самим грузом. Для остановки или опускания груза распределитель потоков переводится в правое положение, создается избыточное противодавление в штоковой полости цилиндра, срабатывает редукционный клапан и жидкость сливается из поршневой полости в бак. При аварийной остановке насоса или разрыве трубопровода ниже редукционного клапана во время подъема груза закрывается обратный клапан, что предотвращает опорожнение поршневой полости цилиндра и падение груза.

Рис. 33 Значительная часть машин и технологического оборудования в пищевой промышленности работает циклически. Независимо от сложности машины или технологической линии эти циклы часто состоят из следующих операций: быстрый подвод – рабочая подача – реверс – быстрый отвод. Схема гидропривода, работающего по такому циклу, представлена на рис.34. Он состоит из насоса 1, предохранительного клапана 2, дроссельного клапана 3, двухпозиционных распределителей потоков жидкости 4 и 6, управляемых электромагнитными реле, гидроцилиндра 5, связанного с рабочим органом. В исходном положении реле обесточены, золотники занимают положение, показанное на схеме, обе полости цилиндра соединены со сливом, насос перекачивает жидкость через оба распределителя в бак. Для быстрого подвода рабочего органа к объекту подается напряжение на оба реле и переключаются золотники, сжимая пружины. При этом в поршневую полость цилиндра подается жидкость насосом, а из штоковой она сливается в бак через распределители 4 и 6. Для перехода на рабочую подачу обесточивается левое реле и золотник распределителя 4 под действием пружины возвращается в исходное положение.

Рис. 34 Слив жидкости из штоковой полости происходит через дроссельный клапан 3 с меньшим расходом. Нужная подача обеспечивается его настройкой. Для реверсирования и быстрого отвода рабочего органа напряжение на левое реле подается, а правое реле обесточивается. Золотники занимают крайнее левое положение. Штоковая полость цилиндра через распределители 6 и 4 подключается к насосу, а из поршневой полости через распределитель 6 жидкость сливается в бак. В конце хода поршня обесточивается левое реле и гидропривод возвращается в исходное положение. Синхронизация гидроприводов

Синхронные гидроприводы предназначены для согласованного перемеще-ния нескольких исполнительных механизмов. При дроссельной синхронизации гидроприводов возвратно-поступательного движения (рис.35) расходы жидко-сти в гидроцилиндры без учета объема штока составляют где р1, p2 – избыточноедавление перед дросселями.

Балансы сил в гидроцилиндрах С учетом этого

При точной синхронизации гидроприводов по скорости проходные сечения дросселей должны отвечать соотношению

Рис. 35 При изменении усилий на штоки возникает рассогласование работы гидроцилиндров и необходимость в новой настройки дросселей. Этот недостаток отсутствует в схеме с делителем потока жидкости, выполненном в виде балансировочного золотника 2, в полость которого поступает жидкость под давлением через одинаковые нерегулируемые дроссели 1 (рис.36).

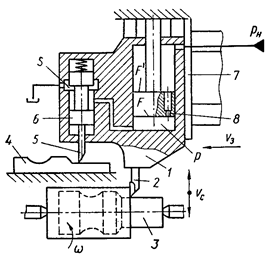

Если гидроцилиндры имеют одинаковое поперечное сечение, то при равенстве нагрузок F1=F2 одинаковы давления в цилиндрах р1=р2 и золотник находится в среднем положении. При этом равны давления и в полостях золотника рз1=рз2, а значит, и расходы жидкости через дроссели. При изменении соотношения между нагрузками меняются давления в цилиндрах и в первый момент в полостях золотника. Под действием разности давлений он смещается и уменьшает дросселирующую щель менее нагруженного цилиндра до тех пор, пока давления в полостях золотника не выровняются. Это приводит к выравниванию расходов жидкости в цилиндры, а значит, и скоростей перемещения поршней. Вместо балансировочных золотников для синхронизации работы гидроприводов могут использоваться устройства объемного типа, к которым относятся шестеренные и винтовые делители потоков жидкости и плунжерные дозаторы. Плунжерный дозатор (рис.37) установлен между трехпозиционным золотниковым распределителем потоков жидкости 4 и синхронизируемыми гидроцилиндрами 1,2. Он состоит из разделенного перегородкой общего корпуса 7, в котором перемещаются поршни, расположенные на общем штоке. Когда полости 6 и 9 соединены с нагнетательной линией насоса, поршни дозатора перемещаются вправо, вытесняя равные количества жидкости из полостей 8 и 3 в цилиндры. Жидкость из штоковых полостей сливается в бак. Если цилиндры имеют одинаковое поперечное сечение, то скорости исполнительных механизмов будут равны независимо от усилий на штоки. Для реверсирования гидроприводов меняется положение золотника распределителя 4. Жидкость под давлением поступает в штоковые полости цилиндров, а из поршневых полостей вытесняется в полости 3 и 8 дозатора. Одновременно из полостей 6 и 9 она сливается в бак.

1 2

5

Рис. 37

В ряде случаев синхронизацию гидроприводов необходимо осуществлять не по скорости, а по положению рабочих органов. Достигается это дозированием жидкости в цилиндры в соответствии с требуемым положением поршней. Двигатели такого типа называются синфазными. В приводах с автоматическим объемным дозированием синхронизация обеспечивается механическими силовыми связями перемещаемых органов (рис.38).

Рис.38

Точность синхронизации зависит от деформации звеньев и люфтов в сочленениях. Недостатком такого способа при сравнительной простоте является громоздкость и невозможность разнесения гидроприводов в пространстве. От этого недостатка свободны приводы, синфазность которых обеспечивается применением регулируемых насосов, управляемых системами обратной связи, реагирующими на положение рабочих органов. Следящие гидроприводы Следящим называют гидропривод, в котором движение выходного звена меняется по определенному закону, задаваемому звеном управления. К этой функции добавляется усиление управляющего сигнала. Они являются эффективным средством автоматизации производственных процессов, в том числе в пищевой промышленности. В машиностроении такие приводы используются в копировальных устройствах металлорежущих станков, обрабатывающих центрах, технологическом оборудовании с числовым программным управлением, автоматических линиях. Функциональная схема следящего гидропривода приведена на рис.39. В чувствительный элемент ЧЭ поступает сигнал х о перемещении щупа, отслеживающего форму копира. Этот сигнал передается в датчик рассогласования ДР. Сюда же по цепи обратной связи поступает измеренная каким-либо устройством выходная величина у (перемещение рабочего органа). Сигнал рассогласования х-у усиливается в гидроусилителе, рабочая жидкость из которого поступает в гидродвигатель исполнительного механизма.

Рис. 39

На рис.40 представлена в качестве примера принципиальная схема следящего гидропривода копировального токарного станка. Жидкость под давлением рн поступает в штоковую полость цилиндра, выполненного в подвижной каретке 1, на которой укреплен резец 2. В поршневую полость жидкость перетекает через канал 8. Эта полость соединяется со сливной линией через дросселирующую щель s, образованную рабочей кромкой золотника 6 и расточкой в каретке. Рис.40 В нейтральном положении золотника, когда дросселирующая щель перекрыта, цилиндр находится в равновесии (рF=pнF ′) и следящая каретка неподвижна. Когда обрабатываемая деталь 3 начинает вращаться, а продольный суппорт 7 перемещаться, то выступ на копире 4, воздействуя на щуп 5, перемещает золотник вверх, сжимая пружину. При этом дросселирующая щель увеличивается, давление в поршневой полости падает и каретка перемещается вверх. Одновременно уменьшается площадь щели и золотник стремится занять нейтральное положение. Этим обеспечивается обратная связь при обработке детали. Элементы гидроприводов К основным элементам гидроприводов относятся насосы, гидродвигатели, распределители потоков жидкости и гидроусилитетели, а к вспомогательным – запорные, предохранительные, редукционные, обратные и дроссельные клапаны, фильтры, манометры и др. Как правило, в состав гидроприводов входят насосы объемного типа, рас-смотренные выше. В качестве гидродвигателей в зависимости от назначения гидропривода применяются гидроцилиндры возвратно-поступательного движения, вращательные и поворотные гидромоторы. Гидроцилиндры подразделяются на: – одностороннего действия, в которых поршень или плунжер возвращаются в исходное положение пружиной или силами тяжести – двухстороннего действия, в которых поршень перемещается в прямом и обратном направлениях жидкостью под давлением (рис.41, в-г); По конструктивному исполнению гидроцилиндры делятся на поршневые со штоком и плунжерные без него.

a)б)

в) г) Рис.41

Усилие, развиваемое гидроцилиндром при неравномерной скорости передвижения поршня определяется нагрузкой со стороны рабочего органа, силами трения, инерции и тяжести (если цилиндр расположен вертикально). Под действием значительных сжимающих усилий может произойти прогиб штока и даже разрушение цилиндра. Для предотвращения этих явлений необходимо выдерживать определенные соотношения между диаметрами цилиндра и штока и величиной хода поршня. Гидроцилиндры выпускаются на расход 0,3-20 л/c с давлением до 10 МПа и толкающим усилием на штоке 7-800 кН. Роторные радиально-поршневые, аксиально-поршневые и пластинчатые моторы вращательного движения по сути являются обращенными насосами такого же типа, т.е. осуществляют преобразование потенциальной энергии жидкости под давлением в механическую энергию вращения ротора. Они развивают мощность до 20 кВт, имеют широкий диапазон регулирования час-тоты вращения (от 0,3 до 40 об/c), допускают изменение крутящего момента от 5 до 200 Н·м и реверсирование, имеют достаточно высокий КПД, отличаются быстродействием, по габаритам меньше электродвигателей в 3 раза, а по массе в 15 раз.

Поворотные гидродвигатели предназначены для осуществления перемещений на угол до 270º. На рис.42 приведены схемы двигателей пластинчатого (а) и поршневого типа с зубчатой рейкой, находящейся в зацеплении с зубчатым колесом (б). Рис.42

Гидрораспределители предназначены для пуска гидропривода, изменения направления движения рабочей жидкости и прекращения ее подачи в гидро-двигатель при остановке. С их помощью осуществляются и другие функциональные операции. В зависимости от принципа действия различают золотниковые и крановые распределители. Преимущественное применение находят первые из них, как достаточно простые в конструктивном отношении, имеющие малое время реверса (0,01-0,02 сек с соленоидным приводом) и разгруженные от гидростатического давления. По числу положений золотника различают двух-, трех- и многопозиционные распределители. Число поясков золотника определяется количеством присоединенных к нему гидролиний. Схема четырехлинейного золотника с двумя поясками представлена на рис.43.

4 Рис. 43 Рабочая жидкость подводится к золотнику через канал 1, каналы 2 и 3 соединены с полостями гидроцилиндра. Слив жидкости в бак осуществляется через канал 4. При нейтральном положении золотника каналы 2 и 3 перекрыты и жидкость в цилиндр не поступает. В крайних положениях золотника полости цилиндра сообщаются с нагнетательной и сливной линиями гидропривода и происходит прямой или обратный ход поршня. Золотники изготавливают из низкоуглеродистой цементированной стали. Для обеспечения герметичности зазор между шлифованным пояском и цилиндрической расточкой корпуса находится в пределах 4-10 мкм. В хорошо изготовленном распределителе усилие перемещения золотника не превышает 1Н. Рабочими элементами крановых распределителей являются цилиндричес-кие, реже конусные пробки с отверстиями, совершающие поворотное движение в расточке корпуса и переключающие имеющиеся в нем каналы. Как правило, они изготавливаются на небольшой расход и давление жидкости. Гидроусилители Назначением гидроусилителей в отличие от рассмотренных выше распределителей является не только переключение потоков, но и регулирование расхода жидкости в гидродвигатель. В следящих гидроприводах находят применение золотниковые усилители, усилители типа сопло-заслонка и усилители со струйной трубкой.

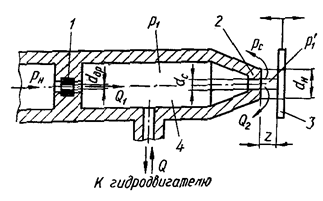

На рис.45 схематично изображен четырехкромочный золотниковый усилитель. По аналогии с электрическими цепями его можно представить в виде мостика гидравлических сопротивлений. В зависимости от входного сигнала меняется проходное сечение дросселирующих щелей si, их сопротивления Δрi, расходы жидкости Qi и давления в полостях гидродвигателя р1 и р2. Рис.45

Пренебрегая потерями в линиях и площадью штока, избыточное давление, развиваемое насосом, можно представить в виде где F, ωп – нагрузка на двигатель и площадь поршня.

Так как мостик симметричен, то

С учетом этого

Расход через дросселирующую щель равен

При постоянной нагрузке на гидроцилиндр т.е. статическая характеристика усилителя линейна. Это обстоятельство предопределяет широкое применение золотниковых усилителей такого типа в следящих гидроприводах и системах автоматики.

При переменной нагрузке на гидродвигатель скорость перемещения поршня пропорциональна т.е. характеристики следящего привода и рассмотренного выше привода с последовательным дроссельным регулированием аналогичны.

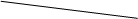

Принципиальная схема усилителя типа сопло-заслонка приведена на рис. 46,а. На входе в усилитель установлен нерегулируемый дроссель 1, а на выходе – регулируемый дроссель, образованный торцом сопла 2 и подвижной заслонкой 3. Перемещение заслонки под воздействием сигнала δ приводит к изменению гидравлического сопротивления дросселя, расхода жидкости через него Q2, давления в междроссельной камере р1 и расхода в гидродвига

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 466; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.118.36 (0.01 с.) |

F

F

5

5

4

4

2

2

1

1

3

3

5

5

4 6

4 6

3

3

2

2

1

1

р1

р1

pн

pн р2

р2

F2

F2

1 2 1

1 2 1

Рис. 36

Рис. 36

8 3

8 3

4

4

1

1

2 3

2 3