Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть II. Гидравлические машины, гидро- и пневмоприводСодержание книги

Поиск на нашем сайте

К о н с п е к т л е к ц и й по курсу “Гидрогазодинамика” Часть II. Гидравлические машины, гидро- и пневмопривод для студентов, обучающихся по учебному плану бакалавров

Утверждено Методсоветом ОНАПТ протокол № 3 от 25 ноября 2005 года

Одесса ОНАПТ 2005

Конспект лекций по курсу “Гидрогазодинамика” для бакалавров специальности 7.092501 заочной формы обучения. Часть II. Гидравлические машины, гидро- и пневмопривод / Составитель Н.Д. Захаров - Одесса: ОНАПТ, 2005. - 49 с.

Составитель: Н.Д. Захаров, д-р.техн.наук, профессор

Ответственный за выпуск заведующий кафедрой теплохладотехники Н.Д. Захаров, д-р техн. наук, профессор

Подписано к печати __________ 200 __ г. Формат 1/16 Объём _______. Зак. № ________. Тираж ________. Экз. _______ ОПК Евротайс, Палубный пер. 9/4, тел. 714-91-70

ВВЕДЕНИЕ Насосы предназначены для перемещения жидкостей под напором. В зависимости от принципа действия они подразделяются на динамические и объемные. В насосах динамического типа увеличивается скоростной напор жидкости, который в дальнейшем преобразуется в пьезометрический. К этой группе относятся центробежные (одно- и многоступенчатые), осевые, вихревые и струйные насосы. Объемные насосы действуют по принципу вытеснения жидкости из рабочего пространства. Они подразделяются на поршневые, диафрагменные, пластинчатые, винтовые и шестеренные насосы. Центробежные насосы Конструкция одноступенчатого консольного центробежного насоса показана на рис.1. Его основными элементами являются рабочее колесо 1 с лопатками 2, выполненный в виде спиральной камеры корпус 3, всасывающий патрубок 4 с обратным клапаном и нагнетательный патрубок 5. В межлопаточных каналах рабочего колеса за счет действия центробежных сил скорость жидкости увеличивается до 20-25 м/c. В спиральной камере она падает до 1-5 м/c, благодаря чему давление жидкости возрастает до 1 МПа.

Рис. 1 Основными характеристиками центробежных насосов являются подача, напор, полезная мощность и КПД. Подачей называют объемный расход жидкости через выходной патрубок Q, м³/c. Расход через рабочее колесо превышает подачу на величину утечек.

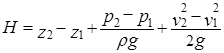

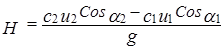

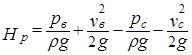

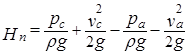

Под напором насоса понимают разность полных напоров жидкости в вы-ходном и входном патрубках

Теоретический напор насоса превышает реальный на величину гидрав-лических потерь на входе в рабочее колесо, в проточной части и на выходе.

Полезную мощность насоса определяют как произведение Потребляемая мощность на валу насоса Nв превышает полезную мощность на величину механических, объемных и гидравлических потерь. КПД насоса представляет собой отношение

В зависимости от подачи, напора и конструкции насоса КПД находится в пределах 65-90 %. Основы теории центробежных насосов В основе теории центробежных насосов лежит уравнение Эйлера, полу-ченное в 1755 г при допущении, что число лопаток велико и режим движения жидкости можно считать ламинарным. Расчетная схема представлена на рис.2.

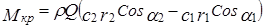

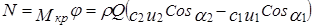

Рис. 2 На выходной кромке лопаток окружная скорость u2 перпендикулярна радиусу, направление относительной скорости w2 совпадает с касательной к профилю лопатки, а абсолютная скорость с2 определяется по правилу параллелограмма. Пусть объемный расход жидкости через канал составляет q, массовый rq, а количество движения rqc2. Момент количества движения равен

Как известно, изменение момента количества движения жидкости равно моменту приложенных к ней внешних сил, т.е. крутящему моменту где индекс “ 1 ” относится к входному треугольнику скоростей.

Здесь учтено, что произведение угловой скорости j на радиус r равно окружной скорости u.

Приведенное уравнение Эйлера позволяет по геометрии, частоте вращения и подаче определить напор или по подаче, напору и частоте вращения подо-брать размеры рабочего колеса. Параллельная работа насосов Параллельное включение насосов осуществляется при необходимости зна-чительного увеличения расхода жидкости или неравномерном ее потреблении. Энергетическую характеристику параллельно работающих насосов получают сложением подач при одинаковых напорах, а рабочей точкой А является пере-сечение с нею характеристики сети (рис.9).

2

Рис.9 Вихревые насосы

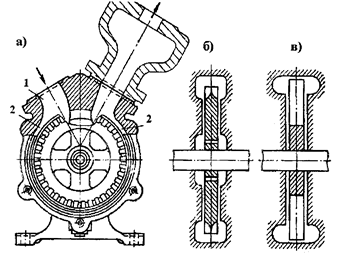

Рабочим органом вихревого насоса является ротор с радиальными или нак-лонными лопатками, вращающийся в корпусе с малым зазором (рис.14,а). При вращении ротора жидкость захватывается лопатками возле входа 1 в кольцевой канал 2. Затем под действием центробежных сил она выбрасывается в этот канал и снова захватывается лопатками. За один оборот такой процесс повторяется несколько раз, что обеспечивает значительное повышение энергии жидкости. При этом в канале возникают сложные вихревые потоки, давшие название насосу. Рабочие колеса бывают закрытого типа с короткими лопатками (рис.14,б) и открытого типа с длинными радиальными или наклонными лопатками (рис.14,в). Рис.14 Вихревые насосы при одинаковых размерах и частоте вращения развивают напор в 2-4 раза больший по сравнению с центробежными (до 250 м вод. ст.) при подаче 0,3-15 л/c. Кроме того, они обладают самовсасывающей способностью, что упрощает их запуск в работу. Преимущественно вихревые насосы применяются для перекачки легколетучих сред (бензин, спирт, сжиженные газы). Однако, в связи с большими потерями от вихреобразования их КПД составляет всего 30-50 %. Струйные насосы В струйном насосе перекачка жидкости осуществляется посредством ее смешения с потоком жидкости с более высоким давлением. Принципиальная схема такого насоса приведена на рис.15. Он состоит из трубопровода высокого давления 1 c соплом на конце, трубопровода низкого давления 2 с кольцевым соплом 3, камеры смешения 4 и диффузора 5, в котором уменьшается скорость смеси и в соответствии с уравнением Бернулли устанавливается промежуточное давление. Струйные насосы просты по конструкции, малогабаритны, не имеют движущихся частей, могут работать на агрессивных жидкостях и выполнять функции смешения. Их часто устанавливают перед лопастными насосами для устранения кавитации. Рабочий поток при этом отбирают из нагнетательной линии этих насосов.

2 5

Рис.15

Основными характеристиками струйных насосов являются:

– рабочий напор

– полезный напор

– коэффициент полезного действия КПД струйных насосов составляет 0,2-0,3. Столь низкие значения обусловлены значительными потерями энергии в камере смешения вследствие вихреобразования. Поршневые насосы Поршневые насосы, имеющие разнообразное конструктивное исполнение, широко применяются для перекачки различных жидкостей и как источник энергии в гидросистемах машин и установок. Исторически первым представителем насосов этого типа является кривошипно-шатунный насос простого действия, принципиальная схема которого приведена на рис.16.

Рис.16 Когда поршень, соединенный шатуном длиной R с вращающимся криво-шипом длиной r, совершает ход вправо, в цилиндр через самодействующий всасывающий клапан поступает перекачиваемая жидкость. Нагнетательный клапан под действием пружины в это время закрыт. При ходе поршня влево, как показано на рисунке, жидкость вытесняется из цилиндра. За каждый оборот кривошипа совершается один рабочий ход. Поэтому поршневые насосы отли-чаются от лопастных цикличностью подачи. К их преимуществам относятся герметичность рабочей полости цилиндра, что обеспечивает самовсасывание жидкости при холостом ходе поршня, и незначительная зависимость подачи от давления.

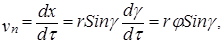

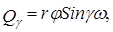

В связи с изменением скорости движения поршня vп работа насоса харак-теризуется не только цикличностью, но и неравномерностью подачи при нагне-тании жидкости. Ее текущее значение равно где w - площадь поршня.

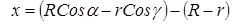

Перемещение поршня от правой мертвой точки составляет

Обычно длина шатуна R намного превышает длину кривошипа r, Cosa близок к единице и перемещение поршня поэтому приблизительно равно

Дифференцирование по времени дает где j - угловая скорость кривошипа.

Таким образом, текущая подача поршневого насоса, равная

меняется по синусоидальному закону (рис.17) с максимальным значением

0 π 2π 0 π 2π

Рис. 17

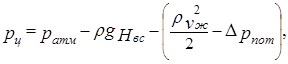

Средняя скорость поршня равна В поршневых насосах, как и в центробежных, при определенных условиях возможно возникновение кавитационного режима работы. Действительно, без учета инерционных сил, вызываемых неравномерностью движения поршня, давление в цилиндре в процессе всасывания в соответствии с уравнением Бернулли равно

где Hвс – высота всасывания; vж – скорость жидкости в цилиндре; Δрпот – потери давления во всасывающей линии и клапане. Выражение в скобках зависит от подачи насоса, т.е. от частоты вращения кривошипа. При большой частоте вращения давление в цилиндре снижается до давления насыщения жидкости рs, происходит ее самовскипание, у поршня появляется паровая прослойка и жидкость отрывается от поршня (точка 1 на рис.18).

0 0,25 π π Рис. 18

Так как разность давлений ратм - рs не меняется, то жидкость движется с постоянной скоростью vжмакс. В точке 2 скорости поршня и жидкости выравниваются и в дальнейшем жидкость начинает догонять поршень, который движется с замедлением. Если она успевает полностью заполнить цилиндр до мертвой точки 3, то подача насоса сохраняется, но его работа сопровождается шумами и вибрацией. В критическом режиме кавитации заштрихованные на рисунке площади равны. Из этого следует, что соответствующие возникновению этого режима положение кривошипа и скорость поршня составляют

При заданной частоте вращения кривошипа во избежание кавитации должны быть ограничены высота всасывания и сопротивление всасывающей линии.

Теоретическая подача насоса за один оборот кривошипа определяется рабочим объемом цилиндра и частотой его вращения Действительная подача меньше теоретической на 2-3 % из-за утечек, запаз-дывания действия клапанов, а при высоких давлениях и сжимаемости жидко-сти. Поршневые насосы создают давление до 100 МПа при подаче до 200 л/c.

Полезная, индикаторная и мощность на валу соответственно равны

где ηин =0,87-0,9 – индикаторный КПД, учитывающий гидравлические потери; ηм =0,94-0,99 – механический КПД, учитывающий потери на трение в узлах и механизмах.

Полный КПД насоса определяют как произведение и находится в пределах 0,82-0,89.

Для устранения цикличности подачи применяют поршневые насосы двойного действия (рис.19), в которых за один оборот кривошипа дважды происходит всасывание и нагнетание, а для уменьшения ее неравномерности на входе или на выходе устанавливают воздушные колпаки. Они аккумулируют

Рис.19

некоторое количество жидкости, когда подача насоса превышает отбор жидкости потребителем, и возвращают жидкость в сеть, когда подача насоса снижается. Аксиально-поршневые насосы Принципиальная схема насоса с наклонным диском показана на рис.23, а одна из реальных конструкций на рис.24. Приводной вал 1 вращается на шарикоподшипниках 2, запрессованных в корпусе 10. Неподвижный наклонный диск 5 смонтирован в корпусе под углом к вертикальной оси, который с целью регулирования подачи насоса можно менять. По диску скользят башмаки 13, шарнирно соединенные со сферическими головками поршней 11. Поршни перемещаются аксиально в блоке цилиндров 7, жестко соединенном с приводным валом опорой 8 со скользящей шпонкой и установленном в корпусе на подшипнике 12. Плотный контакт поршней с наклонным диском обеспечивается пружиной 6 через шаровую опору 3 и кольцо 4, прижимающее к диску торцовые поверхности башмаков. Этой же пружиной блок цилиндров прижимается к распределительному узлу 9,14 с серповидными окнами 15,16 для подвода и отвода жидкости. При работе насоса дополнительные прижимающие усилия создаются жидкостью под давлением.

Благодаря этому насос может работать как самовсасывающий. Рис.23

При вращении вала через шпоночное соединение опоры 8 приводится в движение блок цилиндров 7. Поршни 11, вращаясь вместе с блоком и находясь постоянно в контакте с наклонным диском 5, совершают относительно блока возвратно-поступательное движение, всасывая и выталкивая жидкость через серповидные окна. Рис.24 Аксиально-поршневые насосы развивают давление до 40 МПа при подаче 0,1-4 л/c и отличаются высокой экономичностью (КПД достигает 80-95 %).

Пластинчатые насосы

Принципиальная схема пластинчатого насоса приведена на рис.25,а. В корпусе 1 эксцентрически размещен ротор 6 с пластинами 3, прижимаемыми к ротору пружиной 2. Жидкость поступает в насос через всасывающий патрубок 5 и при вращении ротора подается в нагнетательный патрубок 4. Подача насоса зависит от величины эксцентриситета ε. В многопластинчатом насосе, изображенном на рис.25,б), предусмотрена возможность перемещения корпуса с целью изменения этого эксцентриситета и, следовательно, подачи. а) б) Рис.25 Пластинчатые насосы развивают давление до 12 МПа при подаче 0,1-4 л/c, имеют хорошую всасывающую способность (допускается давление во всасывающей линии 0,4-0,5 бар). КПД в зависимости от типоразмера составляет 55-90 %. Винтовые насосы

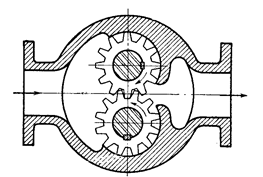

Схема наиболее распространенного трехвинтового насоса c центральным ведущим валом а и находящимися с ним в зацеплении ведомыми валами б приведена на рис.26. Они также отличаются самовсасывающей способностью и равномерностью подачи, но имеют более низкий КПД по сравнению с пластинчатыми насосами (70-80 %). Рис.26 Шестеренные насосы

Принцип работы шестеренного насоса c внешним зацеплением колес иллюстрируется рис.27. Основными деталями являются зубчатые колеса, помещенные в плотно охватывающий их корпус с патрубками для подвода и отвода жидкости. Рис.27 При вращении колес жидкость поступает в левую полость насоса, где зубья выходят из зацепления и создается вакуум, и переносится примыкающими к корпусу зубьями в правую полость и далее в напорную линию. Шестеренные насосы отличаются простотой конструкции, компактностью и надежностью в работе. Они развивают напор до 20 МПа при подаче 0,2-3 л/c. Однако, в связи с относительно большими потерями на трение и перетечками имеют сравнительно низкий КПД (50-80 %). Более экономичными являются шестеренные насосы с внутренним зацеплением эксцентрически расположенных зубчатых колес. Гидравлические приводы Гидроприводы широко используются в системах управления рабочими органами различных машин и механизмов. К ним относятся металлорежущие станки, прессы, роботы-манипуляторы, дорожно-строительные машины, транспортные средства, разнообразное технологическое оборудование пищевых предприятий и многое другое. Столь масштабное применение гидроприводов объясняется целым рядом их преимуществ, в том числе компактностью при большой развиваемой мощности, плавностью перемещения подвижных звеньев, бесступенчатым регулированием скорости, реверсированием исполнительного механизма, устойчивостью работы в широком диапазоне нагрузок, малой инерционностью, возможностью свободной компоновки, простотой управления, легкостью предохранения от перегрузок, высокой эксплуатационной надежностью. Гидроприводы подразделяются: – по виду источника энергии на насосные, магистральные и аккумуляторные; – по характеру перемещения выходного звена на возвратно-поступательного, поворотного и вращательного движения; – по скорости перемещения выходного звена на нерегулируемые и регулируемые. Примеры гидроприводов разного назначения Кроме регулирования скорости перемещения поршня, органы управления могут осуществлять дополнительные функции. Так, к числу распространенных технологических операций относится поднятие тяжелых грузов на некоторую высоту. Для безопасной эксплуатации подъемных механизмов необходимо исключить вероятность неожиданного падения груза, которое может привести к серьезным последствиям. Достигается это введением в схему гидропривода редукционного 1 и обратного клапана 2 между трехпозиционным распределителем потоков 3 и поршневой полостью гидроцилиндра 4 (рис.33). Когда распределитель потоков находится в левом положении, жидкость под давлением через обратный клапан, минуя закрытый редукционный клапан, поступает в поршневую полость цилиндра, поднимающего груз 5. Из штоковой полости жидкость сливается в бак. Редукционный клапан настроен на давление, несколько превышающее давление, создаваемое самим грузом. Для остановки или опускания груза распределитель потоков переводится в правое положение, создается избыточное противодавление в штоковой полости цилиндра, срабатывает редукционный клапан и жидкость сливается из поршневой полости в бак. При аварийной остановке насоса или разрыве трубопровода ниже редукционного клапана во время подъема груза закрывается обратный клапан, что предотвращает опорожнение поршневой полости цилиндра и падение груза.

Рис. 33 Значительная часть машин и технологического оборудования в пищевой промышленности работает циклически. Независимо от сложности машины или технологической линии эти циклы часто состоят из следующих операций: быстрый подвод – рабочая подача – реверс – быстрый отвод. Схема гидропривода, работающего по такому циклу, представлена на рис.34. Он состоит из насоса 1, предохранительного клапана 2, дроссельного клапана 3, двухпозиционных распределителей потоков жидкости 4 и 6, управляемых электромагнитными реле, гидроцилиндра 5, связанного с рабочим органом. В исходном положении реле обесточены, золотники занимают положение, показанное на схеме, обе полости цилиндра соединены со сливом, насос перекачивает жидкость через оба распределителя в бак. Для быстрого подвода рабочего органа к объекту подается напряжение на оба реле и переключаются золотники, сжимая пружины. При этом в поршневую полость цилиндра подается жидкость насосом, а из штоковой она сливается в бак через распределители 4 и 6. Для перехода на рабочую подачу обесточивается левое реле и золотник распределителя 4 под действием пружины возвращается в исходное положение.

Рис. 34 Слив жидкости из штоковой полости происходит через дроссельный клапан 3 с меньшим расходом. Нужная подача обеспечивается его настройкой. Для реверсирования и быстрого отвода рабочего органа напряжение на левое реле подается, а правое реле обесточивается. Золотники занимают крайнее левое положение. Штоковая полость цилиндра через распределители 6 и 4 подключается к насосу, а из поршневой полости через распределитель 6 жидкость сливается в бак. В конце хода поршня обесточивается левое реле и гидропривод возвращается в исходное положение. Синхронизация гидроприводов

Синхронные гидроприводы предназначены для согласованного перемеще-ния нескольких исполнительных механизмов. При дроссельной синхронизации гидроприводов возвратно-поступательного движения (рис.35) расходы жидко-сти в гидроцилиндры без учета объема штока составляют где р1, p |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 297; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.195.205 (0.015 с.) |

H

H

1

1

A

A

1+2

1+2 Q

Q

pв, Q1

pв, Q1

1

1

pa, Q0 3 pc

pa, Q0 3 pc

4

4

x R-r

x R-r

Rcosα -rCosγ

Rcosα -rCosγ

v vп vжмакс

v vп vжмакс

γ

γ

5

5

4

4

2

2

1

1

3

3

5

5

4 6

4 6

3

3

2

2

1

1