Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы повышения качества сталиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Выплавленные в кислородных конвертерах, мартеновских и электрических печах стали не всегда удовлетворяют по своим свойствам требованиям современной техники. Для повышения их качества разработаны специальные технологические процессы внепечного рафинирования и рафинирующих переплавов. Из методов внепечного рафинирования стали наиболее широкое применение получила обработка в вакууме и жидкими синтетическими шлаками. 1. Вакуумную обработку применяют для уменьшения содержания в стали растворенных газов и неметаллических включений. С этой целью выплавленную в мартеновских или электрических печах сталь выдерживают в течение 10..,15 мин в специальных камерах с остаточным давлением 265...665 Па в ковше или при заливке в изложницу. При понижении давления растворимость газов в стали (азота, водорода) уменьшается и они в виде пузырьков всплывают на поверхность, захватывая с собой и неметаллические включения. Вакуумная обработка позволяет уменьшить в 3...5 раз содержание газов и в 2...3 раза неметаллических включений в стали, что способствует повышению ее прочности и пластичности. 5.2. Обработка стали синтетическим шлаком заключается в следующем. В разливочный ковш перед выпуском стали из плавильного агрегата наливают 3...5 % по отношению к массе стали жидкого шлака, содержащего 55 % СаО, 42 % Al2O3, до 3 % SiO2 и 1 % FeO. Затем в ковш по возможности с большей высоты мощной струёй выпускают выплавленную сталь. В результате интенсивного перемешивания стали и шлака поверхность их взаимодействия увеличивается в сотни раз по сравнению с той, которая имеется в печи. Поэтому процессы рафинирования резко ускоряются и для их протекания требуется уже не 1,5...2 ч, как обычно в печи, а примерно столько, сколько уходит на выпуск плавки. Рафинированная синтетическим шлаком сталь отличается низким содержанием кислорода, серы и неметаллических включений, что обеспечивает ей высокую пластичность и ударную вязкость.

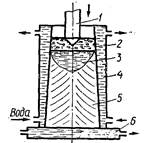

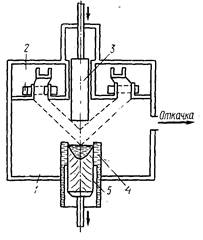

К числу рафинирующих переплавов относятся: электрошлаковый, вакуумно-дуговой, плазменно-дуговой, электронно-лучевой и др. 5.3. Электрошлаковый переплав (ЭШП) заключается в следующем. Переплавляемая сталь подается в установку в виде расходуемого (переплавляемого) электрода 1 (рис. 8). Расплавленный шлак 2 (смесь 60...65 % CaF2, 25...30 % Al2O3, CaO и другие добавки) обладает большим электросопротивлением и при прохождении электрического тока в нем генерируется тепло, достаточное для расплавления электрода. Капли металла проходят слой шлака, собираются в ванне 3 и затвердевают в водоохлажденной изложнице 4, образуя слиток 5. При этом кристаллизация металла происходит последовательно и направлена снизу вверх, что способствует удалению неметаллических включений и пузырьков газа и тем самым образованию плотной и однородной структуры слитка. В конце переплава поддон 6 опускают и затвердевший слиток извлекают из изложницы. Современные установки ЭШП позволяют получать слитки различного сечения массой до 40 т. 5.4. Вакуумно-дуговой переплав (ВДП) осуществляется в вакуумных дуговых печах с расходуемым электродом 2 (рис. 9), при этом слиток 4 образуется, как и при ЭШП, в водоохлаждаемой изложнице 3. В корпусе 1 печи поддерживается вакуум около 1,5 Па, что способствует хорошей очистке металла от газов, а направленная кристаллизация обеспечивает удаление неметаллических включений, получение плотной структуры и исключает образование усадочной раковины. Емкость печей для ВДП достигает 50 т. 5.5. Плазменно-дуговой переплав (ПДП) применяется для получения стали и сплавов особо высокой чистоты. Источником тепла в установке служит плазменная дуга с температурой 10 000... 15 000 °С (рис. 10). Исходным материалом для получения слитков служит стружка или другие дробленные отходы металлообрабатывающей промышленности. Металл плавится и затвердевает в водоохлаждаемом кристаллизаторе, а образующийся слиток вытягивается вниз. Благодаря высокой температуре из металла интенсивно

испаряются сера и фосфор, а также удаляются неметаллические включения. 5.6. Электронно-лучевой переплав (ЭЛП) осуществляется за счет тепла, образующегося в результате облучения переплавляемого металла потоком электронов. Переплав ведется в вакуумных установках при остаточном давлении 0,001 Па, а затвердевание слитка—в водоохлаждаемом кристаллизаторе (рис. 11). Глубокий вакуум и благоприятные условия затвердевания обеспечивают получение особо чистого металла. Поэтому ЭЛП применяют для получения сталей особо высокой чистоты, сплавов со специальными свойствами, а также чистых тугоплавких металлов (W, Mo, Nb и др.).

СОДЕРЖАНИЕ

Сущность процесса

Кислородный конвертер

|

||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 429; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.255.198 (0.007 с.) |

рис.8

рис.8 рис.9

рис.9 рис.10

рис.10 рис.11

рис.11