Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство стали в кислородных конвертерахСодержание книги

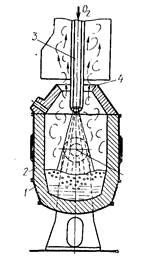

Поиск на нашем сайте ПРОИЗВОДСТВО СТАЛИ Сущность процесса Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходные материалы для получения стали — передельный чугун и стальной лом (скрап). Следовательно, сущностью передела чугуна в сталь является уменьшение содержания углерода и других элементов и перевода их в шлак или газы. В настоящее время сталь получают в кислородных конвертерах, мартеновских и электрических печах. Производство стали в кислородных конвертерах Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. 1.1 Кислородный конвертер (рис. 1) представляет собой сосуд 1 грушевидной формы из стального листа, футерованный внутри основным кирпичом 2. Рабочее положение конвертера вертикальное. Кислород подается в него под давлением 0,8...1 МПа с помощью водоохлаждаемой фурмы 3, вводимой в конвертер через горловину 4 и располагаемой над уровнем жидкого металла на расстоянии 0,3...0,8 м. Конвертеры изготовляют емкостью 100...350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали, составляет 50...60 м3. Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер добавляют железную руду и известь, а для его разжижения — боксит и плавиковый шпат. Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % металлолома, затем заливают жидкий чугун при температуре 1250...1400 °С, возвращают конвертер в исходное вертикальное положение, вводят кислородную фурму, подают кислород и добавляют шлакообразующие материалы. Изменение металла по ходу плавки показано на рис. 2. При продувке происходит окисление углерода и других примесей как непосредственно кислородом дутья, так и оксидом железа FeO. Одновременно образуется активный шлак с необходимым содержанием СаО, благодаря чему происходит удаление серы и фосфора с образованием устойчивых соединений P2O5- ЗСаО и CaS в шлаке. В момент, когда содержание углерода достигает заданного для выплавляемой марки стали, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем — шлак. Для уменьшения содержания кислорода сталь при выпуске из конвертера раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к. кислороду (Si, Mn, A1). Взаимодействуя с оксидом железа FeO, они образуют нерастворимые оксиды МпО, SiO2, А1203, переходящие в шлак. Производительность кислородного конвертера емкостью 300 т достигает 400...500 т/ч, в то время как производительность мартеновских и электропечей не превышает 80 т/ч. Благодаря высокой производительности и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

Разливка стали Выплавленную в плавильной печи сталь выпускают в сталеразливочный ковш (рис.4) и мостовым краном переносят к месту разливки в слитки. Емкость ковша обычно определяется емкостью плавильной печи и составляет 5...250 т. Для крупных плавильных печей применяют ковши емкостью до 450 т (диаметром и высотой до 6 м). Сталь разливают в изложницы или кристаллизаторы установок для непрерывной разливки. 3.1 Изложницы представляют собой чугунные формы для получения слитков различного сечения. Масса слитков для прокатки обычно составляет 10...12 т (реже —до 25 т), а для поковок достигает 250...300 т. Легированные стали иногда разливают в слитки массой в несколько сотен килограммов. Применяют два способа разливки стали в изложницы: сверху и сифоном. При разливке сверху (рис. 5,а) сталь заливают из ковша 2 в каждую изложницу 1 отдельно. При такой разливке поверхность

слитков вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. При сифонной разливке (рис. 5,Б) сталью заполняют одновременно от 2 до 60 установленных на поддоне 5 изложниц через центровой литник 3 и каналы в поддоне. В этом случае сталь поступает в изложницы снизу, что обеспечивает плавное, без разбрызгивания их заполнение, поверхность слитка получается чистой, сокращается время разливки. Сталь в надставке 4 сохраняется в жидком

рис. 5 рис.6

состоянии, благодаря чему уменьшаются раковина и отходы слитка при обрезке. Разливку сверху обычно применяют для углеродистых, а разливку сифоном — для легированных сталей. 3.2 Непрерывная разливка стали производится на специальных установках — УНРС (рис. 6). Жидкую сталь из ковша 6 через промежуточное устройство 5 непрерывно заливают сверху в водоохлаждаемую изложницу без дна — кристаллизатор 4, а из нижней его части вытягивают со скоростью 1...2,5 м/мин с помощью валков 3 затвердевающий слиток. На выходе из кристаллизатора слиток охлаждается водой, окончательно затвердевает и попадает в зону резки, где его разрезают газовым резаком 2 на слитки определенной длины. Полученные слитки с помощью кантователя / опускаются на роликовый конвейер и подаются на прокатные станы. На УНРС получают слитки прямоугольного сечения размерами от 150 Х 500 до 300 Х 200 мм, квадратного со стороной от 150 до 400 мм, а также круглые в виде толстостенных труб. Благодаря непрерывному питанию и направленному затвердеванию в слитках., полученных на УНРС, отсутствуют усадочные раковины. Поэтому выход годных заготовок может достигать 96... 98 % массы разливаемой стали, поверхность получаемых слитков отличается хорошим качеством, а металл слитка — плотным и однородным строением. СОДЕРЖАНИЕ

Сущность процесса

Кислородный конвертер Мартеновская печь Мартеновский процесс.

Разливка стали

Изложницы Непрерывная разливка стали Кипящей

Спокойную сталь Полуспокойная сталь Обработка стали Электрошлаковый переплав Вакуумно-дуговой переплав Плазменно-дуговой переплав Электронно-лучевой переплав ПРОИЗВОДСТВО СТАЛИ Сущность процесса Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, примесей серы и фосфора. Исходные материалы для получения стали — передельный чугун и стальной лом (скрап). Следовательно, сущностью передела чугуна в сталь является уменьшение содержания углерода и других элементов и перевода их в шлак или газы. В настоящее время сталь получают в кислородных конвертерах, мартеновских и электрических печах. Производство стали в кислородных конвертерах Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. 1.1 Кислородный конвертер (рис. 1) представляет собой сосуд 1 грушевидной формы из стального листа, футерованный внутри основным кирпичом 2. Рабочее положение конвертера вертикальное. Кислород подается в него под давлением 0,8...1 МПа с помощью водоохлаждаемой фурмы 3, вводимой в конвертер через горловину 4 и располагаемой над уровнем жидкого металла на расстоянии 0,3...0,8 м. Конвертеры изготовляют емкостью 100...350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали, составляет 50...60 м3. Материалами для получения стали в кислородном конвертере служат жидкий передельный чугун и стальной лом. Для наводки шлака в конвертер добавляют железную руду и известь, а для его разжижения — боксит и плавиковый шпат. Перед началом работы конвертер поворачивают на цапфах 5 вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % металлолома, затем заливают жидкий чугун при температуре 1250...1400 °С, возвращают конвертер в исходное вертикальное положение, вводят кислородную фурму, подают кислород и добавляют шлакообразующие материалы. Изменение металла по ходу плавки показано на рис. 2. При продувке происходит окисление углерода и других примесей как непосредственно кислородом дутья, так и оксидом железа FeO. Одновременно образуется активный шлак с необходимым содержанием СаО, благодаря чему происходит удаление серы и фосфора с образованием устойчивых соединений P2O5- ЗСаО и CaS в шлаке. В момент, когда содержание углерода достигает заданного для выплавляемой марки стали, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем — шлак. Для уменьшения содержания кислорода сталь при выпуске из конвертера раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к. кислороду (Si, Mn, A1). Взаимодействуя с оксидом железа FeO, они образуют нерастворимые оксиды МпО, SiO2, А1203, переходящие в шлак. Производительность кислородного конвертера емкостью 300 т достигает 400...500 т/ч, в то время как производительность мартеновских и электропечей не превышает 80 т/ч. Благодаря высокой производительности и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали.

|

||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 501; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.007 с.) |

рис.1 рис.2

рис.1 рис.2 рис.3

рис.3 рис. 4

рис. 4