Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Определение себестоимости эффективности проекта

И технико-экономических показателей.

Спроектированную поточную линию (участок) необходимо сравнять с базовым вариантом и определить ее экономическую эффективность. Для этого необходимо рассчитать годовой экономический эффект, который может быть получен от внедрения проектного варианта по сравнению с базовым. Годовой экономический эффект (Эг), как разница приведенных затрат определяется по следующей формуле:

, (63) , (63)

где Опрб и Опрп - приведенные затраты по базовому и проектному вариантам;

Сб и Сп - себестоимость единицы продукции по вариантам;

Кб и Кп - капитальные вложения в расчете на единицу продукции по вариантам;

Ен - коэффициент эффективности (Ен =0,15);

Nг - годовой объем выпуска деталей (изделий) по проекту.

Общая сумма капитальных вложений в курсовой работе определяется по формуле:

, (64) , (64)

где Кос - стоимость основных фондов (см. 3.2.2);

Коб - стоимость нормируемых оборотных средств; в курсовой работе она может быть рассчитана укрупнено в размере 15-30% от полной себестоимости годового объема продукции линии (участка), причем меньшее значение этой величины соответствует более высокому типу производства.

Если применение проектного варианта вместо базового обеспечивает получение годового экономического эффекта, это означает, что проект в целом следует оценить положительно. Однако, для окончательных выводов об эффективности проекта необходимо рассчитать дополнительно ряд технико-экономических показателей и сравнить их с аналогичными показателями по базовому варианту.

Ниже даются пояснения по расчету некоторых показателей.

Станкоемкость и трудоемкость единицы продукции определяются по следующим формулам:

, (65) , (65)

, (66) , (66)

где m и n - количество механизированных (станочных) и немеханизированных (ручных) операций технологического процесса (кроме контрольных);

ti и tj - норма штучного (для поточной линии) или штучно-калькуляционного (для серийного участка) времени по i -ой или j -ой операции;

ηм - коэффициент многостаночного обслуживания.

Электровооруженность труда станочников и всех производственных рабочих рассчитывается следующим образом:

, (67) , (67)

, (68) , (68)

где Рэл.с. и Рэл.о. - электрическая мощность всего производственного оборудования и металлорежущих станков, кВт;

Wp и Wc - количество производственных рабочих и станочников в одну смену.

Коэффициент многостаночного обслуживания на (поточной линии) определяется по формуле:

, (69) , (69)

где Sc - количество механизированных рабочих мест;

Wc - количество рабочих-станочников.

Производительность труда производственных рабочих (Р) рассчитывается следующим образом:

, (70) , (70)

где Qгод . - годовой объем продукции в оптовых ценах;

Wp - количество производственных рабочих.

Показатель фондоотдачи - выпуск продукции на 1 руб. основных фондов (ηфо) определяется по формуле:

, (71) , (71)

где Qгод . - годовой объем продукции в оптовых ценах;

Кос . - стоимость основных фондов.

Рентабельность продукции (чи) рассчитывается следующим образом:

, (72) , (72)

где Rp - прибыль, получаемая от реализации продукции;

Сп - полная себестоимость продукции.

Общая (абсолютная) экономическая эффективность капитальных вложений в производственные фонды (коэффициент общей рентабельности) (Ео) определяется по формуле:

, (73) , (73)

где Ro - общая сумма прибыли; в курсовой работе Ro = Rp;

К - сумма капитальных вложений в производственные фонды.

Срок окупаемости планируемых капитальных вложений в производственные фонды (Ток) определяется следующим образом:

, (74) , (74)

где Ro - сумма прибыли за год.

Коэффициент использования материала (ηи.м.) определяется по формуле:

, (75) , (75)

где mиз - масса готового изделия (детали), кг;

mзаг - масса заготовки, кг.

Важнейшие технико-экономические показатели, рассчитанные в разделах курсовой работы, необходимо свести в общую таблицу (см. табл. 12).

Выводы.

В этом разделе необходимо дать краткий обзор предложенных в работе организационно-технических мероприятий и проследить их влияние на изменение технико-экономических показателей проектного варианта по сравнению с базовым. Анализ необходимо начинать с простых показателей: количества оборудования и рабочих, электровооруженности труда, станкоемкости и трудоемкости продукции, затем переходить к более сложным: производительности труда, фондоотдаче, средней заработной плате, себестоимости и рентабельности. В заключение следует проанализировать показатели экономической эффективности и сделать окончательные выводы об эффективности проектных решений. Анализ и выводы должны быть подкреплены соответствующими цифровыми данными и занимать не более 1-1,5 страниц.

Таблица 12.

Технико-экономические показатели работы линии (участка)

| № п/п

| Наименование показателей

| Единица измерения

| Значение показателей

| Проектные показатели в % к базовым

| | По базовому варианту

| По проекту

| | 1.

| Годовой выпуск продукции:

а) в натуральном выражении;

б) в оптовых ценах

|

Тыс. шт.

Тыс. руб.

|

|

|

| | 2.

| Производственная площадь линии участка

| м2

|

|

|

| | 3.

| Количество металлорежущих станков

| Шт.

|

|

|

| | 4.

| Мощность производственного оборудования

в т.ч. металлорежущих станков

| кВт

-//-

|

|

|

| | 5.

| Сумма капитальных вложений в производственные фонды

В том числе:

а) основные фонды;

б) нормируемые оборотные средства

| Тыс. руб.

Тыс. руб.

-//-

|

|

|

| | 6.

| Количество производственных рабочих

| Чел.

|

|

|

| | 7.

| Станкоемкость единицы продукции

| Ст. час.

|

|

|

| | 8.

| Трудоемкость единицы продукции

| Н. час.

|

|

|

| | 9.

| Средняя мощность одного станка

| кВт

|

|

|

| | 10.

| Электровооруженность труда:

а) производственных рабочих;

б) станочников

|

кВт/чел. год

-//-

|

|

|

| | 11.

| Коэффициент многостаночного обслуживания

|

|

|

|

| | 12.

| Производительность труда производственных рабочих

| Руб./чел.

|

|

|

| | 13.

| Среднемесячная заработная плата одного производственного рабочего

| Руб./чел. мес.

|

|

|

| | 14.

| Фондоотдача (выпуск продукции на 1 руб. основных фондов)

| Руб./руб. осн. ф.

|

|

|

| | 15.

| Полная себестоимость:

а) единицы продукции;

б) годового выпуска

|

Руб./шт.

Тыс. руб.

|

|

|

| | 16.

| Рентабельность продукции

| %

|

|

|

| | 17.

| Общая (абсолютная) экономическая эффективность капитальных вложений (коэффициент общей рентабельности)

|

|

|

|

| | 18.

| Срок окупаемости капитальных вложений

| Лет

|

|

|

| | 19.

| Годовой экономический эффект

| Руб./год

|

|

|

|

Приложения.

Приложение 1.

Средние нормы амортизационных отчислений основных фондов

(в процентах от их стоимости) [4, 16]

| 1. Производственные здания

| 2,5-2,7

| | 2. Производственное и вспомогательное оборудование

| 10,5-13,0

| | 3. Энергетическое оборудование

| 6,4

| | 4. Подъемно-транспортное оборудование и транспортные средства

|

| | а) краны мостовые

| 8,4

| | б) конвейеры (пластинчатые)

| 27,0

| | в) погрузчики

| 22,0-25,6

| | г) электрокары, тележки

| 16,6

| | 5. Инструменты и приспособления

| 20,0

| | 6. Производственный и хозяйственный инвентарь

| 12,5

|

Приложение 2.

Средние значения коэффициентов затрат (машинокоэффициентов)

по группам оборудования [3].

| Наименование группы

| Параметры оборудования

| Км

| | Токарно-револьверные одношпиндельные автоматы

| Наибольший диаметр прутка в мм:

до 20

20-36

св. 36

|

1,1

1,8

2,2

| | Токарно-револьверные

| Диаметр обрабатываемых изделий в мм:

20-36

36-65

св. 65

в патроне 500

|

1,0

1,3

2,1

1,9

| | Токарно-карусельные

| Диаметр планшайбы в мм:

до 1000

1000-1120

1120-1400

1400-2000

|

1,1

2,9

4,4

6,0

| | Токарно-винторезные

| Высота центров в мм:

до 200

200-300

300-400

400-500

|

0,9

1,4

1,7

2,5

| | Токарно-многорезцевые полуавтоматы

| Высота центров в мм:

до 150

150-200

200-250

|

1,6

1,9

3,2

| | Вертикально-сверлильные

| Наибольший диаметр сверла в мм:

12-35

35-65

св. 65

|

0,4

0,6

1,1

1,4

| | Координатно-расточные

| Рабочая поверхность стола в мм:

до 380х560

380х560 - 630х1100

|

2,0

3,2

| | Радиально-сверлильные

| Наибольший диаметр сверла в мм:

25-50

50-75

75-100

|

0,8

1,3

2,0

3,4

| | Горизонтально-расточные

| Диаметр выдвижного шпинделя в мм:

85-110

110-150

св. 150

|

2,3

4,4

7,4

12,4

| | Круглошлифовальные

| Наибольший диаметр изделия в мм:

до 200

200-400

|

1,8

2,3

| | Бесцентрошлифовальные

| Наибольший диаметр изделия в мм:

до 75

св. 75

|

2,8

3,6

| | Внутришлифовальные

| Наибольший диаметр шлифования в мм:

до 150

150-400

св. 400

|

1,2

1,8

3,2

| | Обдирно-шлифовальные

| Диаметр шлифовального круга в мм:

до 700

|

0,7

| | Плоскошлифовальные

| Рабочая поверхность стола в мм:

до 1000х300

1000х300 - 2000х400

свыше 2000х400

до диаметра стола 1750

|

1,4

2,8

4,3

2,2

| | Зубошлифовальные

| Диаметр стола в мм:

до 500

500-800

|

1,6

3,1

| | Зубострогальные

| Диаметр изделия в мм:

400-600

|

2,8

| | Зубофрезерные

| Диаметр изделия в мм:

500-800

800-1600

1600-2000

|

2,3

4,1

9,5

| | Зубошевинговальные

| Диаметр изделия в мм:

до 350

|

2,0

| | Вертикально- фрезерные

| Поверхность стола в мм:

до 1000х250

1000х250 - 1600х400

1600х400 - 2000х425

|

1,0

1,6

1,9

| | Универсально-фрезерные

| Поверхность стола в мм:

до 1000х250

1000х250 - 1000х400

|

1,1

1,5

| | Горизонтально-фрезерные

| Поверхность стола в мм:

до 1000х250

1000х250 - 1250х320

1250х320 - 1600х4000

|

0,9

1,3

1,7

| | Станочно-фрезерные

| Наибольшая ширина паза в мм:

до 10

10-25

|

0,8

1,2

| | Продольно-строгальные

| Поверхность стола в мм:

3000х900 - 4000х1250

4000х1250 - 6000х1250

|

5,5

7,5

| | Поперечно-строгальные

| Наибольший ход ползуна в мм:

до 600

600-1000

|

0,9

1,3

| | Долбежные

| Ход долбяжа в мм:

до 200

200-400

400-550

|

0,9

1,5

1,7

| | Горизонтально-протяжные

| Максимальное усилие в т:

до 20

20-40

|

2,8

4,2

| | Пилы отрезные и дисковые

| Наибольший диаметр разрезаемых материалов в мм:

до 250 (поперечное)

до 250 (дисковые)

250-350

|

0,3

1,3

1,8

| | Ковочные пневматические молоты

| Вес падающих частей, кг:

до 150

150-400

400-750

|

1,9

3,3

6,6

| | Прессы фрикционные

| Номинальное усилие, т:

до 63

63-150

150-250

250-450

|

1,1

1,4

2,3

4,3

| | Механические прессы

| Номинальное усилие, т:

до 25

25-63

63-150

150-250

250-500

500-630

630-800

|

0,6

0,8

1,5

3,4

6,3

9,3

12,8

| | Горизонтально-ковочные машины

| Номинальное усилие, т:

до 100

100-250

250-550

550-630

|

2,0

4,6

7,5

14,5

| | Автоматы холодно-высадочные

| Наибольший диаметр стержня изделия, мм:

до 6,3

6,3-8

8-16

|

0,9

2,2

4,5

| | Ножницы гильотинные

| Толщина разрезаемого материала, мм:

до 3

3-6,3

6,3-12,5

12,5-16

|

0,6

1,2

2,0

3,5

| | Пресс гидравлический

| Номинальное усилие, т:

до 25

25-63

63-160

160-250

250-315

315-400

|

0,8

1,1

1,5

3,3

3,6

5,8

| | Емкость для гальванопокрытий

| Емкость литров

до 1500

св. 1500

|

1,0

1,7

| |

| Диаметр катка и чаши, мм:

до 750х1800

750х1800 - 900х2400

св. 900х2400

|

2,0

3,5

7,1

| | Формовочные машины

| Диаметр встряхивающего цилиндра, мм:

до 100

100-250

250-330

330-530

|

1,6

2,9

3,6

8,8

| | Немеханизированные (ручные) работы

| а) контрольные и слесарные работы

б) сборочные работы

| 0,25

0,36

| | Бак для промывки деталей в холодной воде

| Емкость 336 л

| 0,2

| | Бак для щелочной промывки деталей с электрообогревом

| Емкость 684 л

| 0,3

| | Моечная машина для мойки деталей (барабанная)

| Емкость бака 420 л

| 0,54

| | Ручные тележки

| Грузоподъемность 0,25-1,0 т

| 0,08

| | Электрокары

| Грузоподъемность 0,75-2,0 т

| 0,3-0,4

| | Таль электрическая

| Грузоподъемность 0,5-1,0 т

| 0,25-0,32

| | Тельфер электрический

| Грузоподъемность 0,5-1,0 т

| 0,18-0,22

| | Краны мостовые

| Грузоподъемность 1,0 т

пролет 13,5 м

| 0,51

| | Краны однобалочные с электрической талью

| Грузоподъемность 1,0 т

пролет 13,5 м

| 1,14

| | Ленточный конвейер

| Длина 20 м

Ширина ленты 500 м

Грузоподъемность 0,77 т

| 0,78

| | Транспортер роликовый (рольганг)

| Длина 4,5 м

| 0,3

| | Электросварочный трансформатор переменного тока

| Мощность 19,3 кВт

Мощность 27,6 кВт

| 0,79

1,16

| | Сварочный преобразователь постоянного тока

| Мощность 14 кВт

| 2,08

|

Приложение 3

| № п/п

| Наименование

| Стоимость (руб.)

| Мощность двигателя (кВт)

| | 1.

| Бак для промывки в холодной воде (емкость - 336 л)

|

| -

| | 2.

| Бак для щелочной промывки с электрообогревом (емкость 684 л)

|

| -

| | 3.

| Машина барабанная моечная для мойки деталей (емкость 420 л)

|

| -

| | 4.

| Ручные тележки простые трехколесные грузоподъемностью 0,5 т

|

| -

| | 5.

| Ручные тележки с подъемной платформой грузоподъемностью:

0,25 т

1,00 т

|

|

-

-

| | 6.

| Электрокары грузоподъемностью:

0,75 т

2,0 т

|

|

1,35

2,8

| | 7.

| Таль червяная ручная грузоподъемностью 1 т

|

| -

| | 8.

| Таль электрическая грузоподъемностью 1 т

|

| 1,8

| | 9.

| Тельфер электрический грузоподъемностью 1 т

|

| 0,65

| | 10.

| Ручная кран-балка подвесная грузоподъемностью 1 т

|

| -

| | 11.

| Кран мостовой электрический грузоподъемностью 1 т

|

| -

| | 12.

| Ленточный конвейер

Ширина ленты 500 мм, длина 20 м

|

| 2,8

| | 13.

| Рольганг длиной 4,5 м

|

| -

|

Приложение 4. Расчет количества рабочих мест на прямоточной линии.

Таблица 1.

| № операции

| Наименование операций

| tш, мин

| tоп, мин

| tз, мин

| Sр, шт.

| Sn, шт

| ηис

| No

| Wp, чел.

| Wп, чел.

| ηир

| № рабочих

| № рабочих мест

| Порядок обслуживания станков и совмещ. операций

| | 1.

| Фрезерно-центровальная

| 1,1

| 1,04

| 0,4

| 0,49

|

| 0,49

| 2,6

| 0,19

|

| 0,77

|

|

| Z операц.

1, 10

| | 2.

| Токарная

| 1,62

| 1,54

| 0,59

| 0,72

|

| 0,72

| 2,61

| 0,28

|

| 0,97

|

|

| || операц.

2, 3, 4, 7

| | 3.

| Токарная

| 1,76

| 1,66

| 0,59

| 0,78

|

| 0,78

| 2,81

| 0,28

|

|

|

|

| || операц.

2, 3, 4, 7

| | 4.

| Фрезерная

| 1,68

| 1,6

| 0,42

| 0,75

|

| 0,75

| 3,82

| 0,2

|

|

|

|

| || операц.

2, 3, 4, 7

| | 5.

| Токарная

| 5,38

| 5,05

| 0,7

| 2,38

|

| 0,79

| 7,1

| 0,33

|

| 0,94

|

| 5, 6, 7

| || операц.

5, 6, 8, 9

| | 6.

| Токарная

| 2,22

| 2,12

| 0,3

| 0,99

|

| 0,99

| 7,07

| 0,14

|

|

|

|

| || операц.

5, 6, 8, 9

| | 7.

| Шлифовальная

| 1,31

| 1,17

| 0,42

| 0,58

|

| 0,58

| 2,79

| 0,21

|

|

|

|

| || операц.

2, 3, 4, 7

| | 8.

| Шлифовальная

| 1,79

| 1,61

| 0,51

| 0,8

|

| 0,8

| 3,16

| 0,25

|

|

|

|

| || операц.

5, 6, 8, 9

| | 9.

| Резьбошлифовальная

| 1,47

| 1,34

| 0,44

| 0,65

|

| 0,65

| 3,0

| 0,22

|

|

|

|

| || операц.

5, 6, 8, 9

| | 10.

| Слесарная

| 0,63

| 0,48

| 0,58

| 0,28

|

| 0,28

|

| 0,28

|

|

|

|

| Z операц.

1, 10

| | 11.

| Контрольная

| 2,18

| 2,0

| 2,0

| 0,97

|

| 0,97

|

| 0,97

|

| 0,97

|

|

|

| |

| ИТОГО:

По всем операциям

в т.ч.

а) по станочным (машинным)

б) по слесарным (ручным)

в) по контрольным

|

21,14

18,23

0,63

2,18

|

|

|

|

|

0,6

0,59

0,28

0,97

|

|

|

} 3

|

0,91

0,89

0,97

|

|

| Условн. обознач.

Z - последова-тельное обслуживание раб. мест;

|| - параллель-ное обслуживание раб. мест.

| Приложение 5. Расчет заработной платы и единого социального налога.

Таблица 7

| Вариант расчета

| Категория рабочих

| Кол-во рабочих (чел.)

| Коэффициент использования ηи

| Основная зарплата

| Премии от ФМП (в % от гр. 5) (руб.)

| Дополнительная зарплата

| Общая сумма выплат

(гр. 7 + гр. 9 + гр. 13) (руб.)

| Единый социальный налог

| Среднемесячная зарплата (гр.14:гр.12:гр.13) (руб.)

| | В том числе

| На годовой выпуск (гр.5+гр.6) (руб.)

| На 1 деталь (гр.7:годовой выпуск) (коп.)

| В том числе

| Общая (гр.10+гр.12) (руб.)

| На годовой выпуск (в % от гр.14) (руб.)

| На 1 деталь (гр.15:годовой выпуск)

| | Прямая (тариф.) (руб.)

| Доплаты из фонда зарплаты (в % от гр.5) (руб.)

| От основной

| От премий из ФМП (в % от гр.9) (руб.)

| | На годов. выпуск (в % от гр.7 (руб.)

| На 1 шт. (гр.10: годов. выпуск) (руб.)

| | Базо-вый

| Произв. раб.

|

|

|

| 0,3х305960

=91780

| 305960+

+91780=

=397740

| 397740:

253000=

=1,572

| 0,08х

305960=

=24470

| 0,09х

397740=

=35790

| 35790:

253000=

=0,141

| 0,09х

24470=

=2200

| 35790+

+2200=

| 397740+

24470+

379900=

=460200

| 0,356х

460200=

163831,2

| 163831,2:

:253000=

=0,647

| 460200:

:12:27=

=1420

| | Контро-леры

|

|

|

| 0,3х93240=

=27970

| 93240+

+27970=

=121210

| -

| 0,1х

х93240=

=9320

| 0,09х

х121210=

=10900

| -

| 0,09х

х9320=

=830

| 10900+

+830=

=11730

| 121210+

+9320+

+11730=

=142260

| 0,356х

142260=

50644,6

| -

| -

| | Проект-ный

| Произв. раб.

|

|

|

| 0,35х

х200460=

=70160

| 200460+

+70160=

=270620

| 270620:

253000=

=1,069

| 0,15х

200460=

=30060

| 0,09х

х270620=

=24350

| 24350:

253000=

=0,096

| 0,15х

30060=

=2700

| 24350+

+2700=

=27050

| 270620+

+30060+

+27050=

=327730

| 0,356х

327730=

116671,9

| 116671:

:253000=

=0,461

| 327730:

:12:16=

=1700

| | Контро-леры

|

|

|

| 0,35х

х51800=

=18130

| 51800+

+18130=

=69930

| -

| 0,15х

х51800=

=7770

| 0,09х

х69930=

=6290

| -

| 0,09х

х7770=

=700

| 6290+

+700=

=6990

| 69930+

+7770+

+6990=

=84690

| 0,356х

х84690=

30149,6

| -

| -

|

Примечание: Зарплата контролеров рассчитывается только в том случае, если их число по проектному варианту отличается от базового варианта; изменение их зарплаты и единого социального налога необходимо учитывать только при корректировке цеховых расходов.

Приложение 6

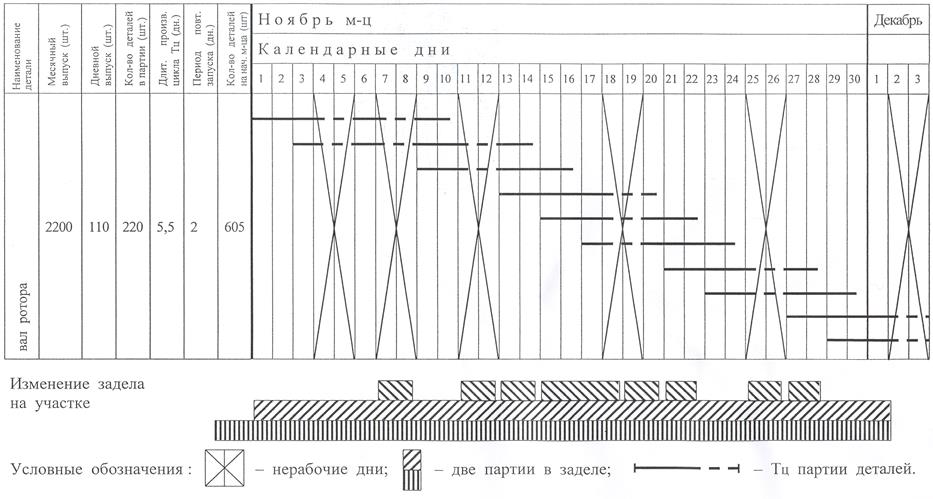

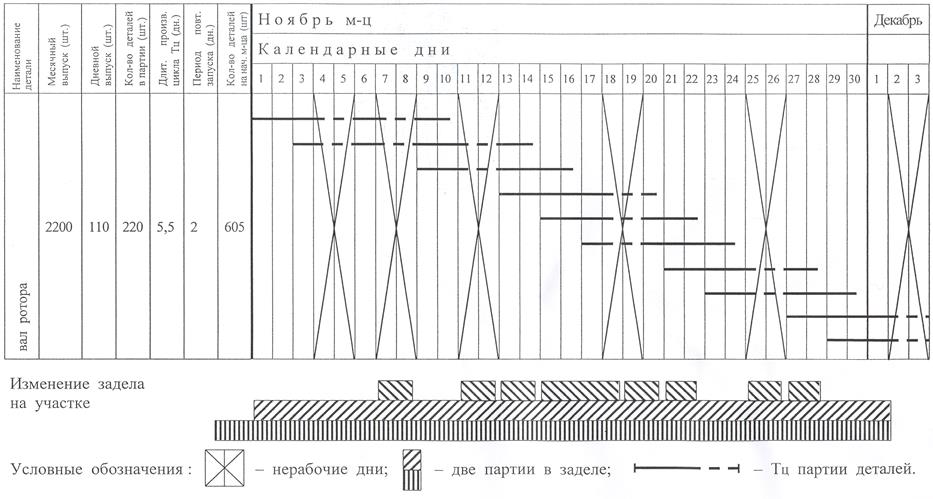

График периодичности запуска деталей на переменно-поточной линии

Рис. 3

Приложение 7

График периодичности запуска деталей на переменно-поточной линии

Рис. 3

Список литературы.

1. Афитов Э.А., Новицкий Н.И., Цыганков В.Д. Организация вспомогательных цехов и обслуживающих хозяйств предприятия: Учеб. пособие по курсу: Организация и планирование производства. Управление предприятием. - Минск: МРТИ, 1992.

2. Васильев В.Н. Организация, управление и экономика гибкого интегрированного производства в машиностроении. М.: Машиностроение, 1986.

3. Егоров Ю.Н., Варакута С.А. Планирование на предприятии. - М.: ИНФРА-М, 2001.

4. Жичкин А.М., Лобанова Н.М. Методические указания по оценке эффективности инвестиционных проектов. - М.: РИНКЦЭ, 1997.

5. Ковалев В.В. Методы оценки инвестиционных проектов. - М.: Финансы и статистика, 2001.

6. Новицкий Н.И. Основы менеджмента: Организация и планирование производства (Задачи и лабораторные работы). - М.: Финансы и статистика, 1998.

7. Организация и планирование машиностроительного производства. / Под ред. М.И. Ипатова, В.И. Постникова, М.К. Захаровой. - М.: Высшая школа, 1988.

8. Оценка рыночной стоимости машин и оборудования. Серия «Оценочная деятельность». Учебно-практическое пособие. - М.: Дело, 1998.

9. Состав затрат, включаемых в себестоимость продукции и нормы амортизационных отчислений. Журнал «Бухгалтерский бюллетень», 1995.

10. Экономика предприятия: Учебник - 2-е изд., перераб., доп. / Семенов В.М., Баев И.А., Терехов С.А., и др. Под ред. Семенова В.М. - М.: Центр экономики и маркетинга, 1998.

|

, (63)

, (63) , (64)

, (64) , (65)

, (65) , (66)

, (66) , (67)

, (67) , (68)

, (68) , (69)

, (69) , (70)

, (70) , (71)

, (71) , (72)

, (72) , (73)

, (73) , (74)

, (74) , (75)

, (75)