Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Корпуса и корпусные элементы.Содержание книги

Поиск на нашем сайте

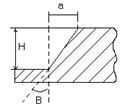

Выбор типа и формы корпуса зависит от функционального назначения, места установки, условий эксплуатации, серийности, а также от технологических возможностей производства. По конструктивным признакам и условиям сборки корпуса приборов разделяют: · Цельные; · Разъемные; · Сборные. Цельные (призматической,коробчатой формы) обладают высокой прочностью и жесткостью, что позволяет проектировать конструкции с различным пространственным расположением деталей и узлов. Для уст-ки корпусов используют кронштейны. Цельные корпуса изготавливают литьем и механичепкой обработкой. Разъемные состоят из 2-х частей, плоскость разъемов которых в зависимости от компоновочной либо совпадают с осью мех-ма, либо распологаются перпендикулярно осям мех-ма. Обладают достаточной прочностью и одновременно допускают поузловой метод сборки мех-ма. Изготавливаются методом литья. Применяют в серийном массовом производстве. Сборные состоят из отдельных деталей (пластин, угольников, крышек, плат, стоек и т.д.) Корпуса всех типов хар-ся наличием базовых поверхностей, посадочных мест, установочных и присоеденяемых отверстий, точно координированнных относительно друг друга и базових поверхностей. Литые, цельные и разъемные корпуса. Литые корпуса приборов изготавливают в основном литьем под давлением из алюминиево-Mg, Zn, Cu сплавов. Корпуса должны иметь простую конфигурацию, ограниченную плоскостями и поверхностями вращения. На всех поверхностях деталей, перпенд-х плоскости разъема должны литейные(технологические) уклоны, значения которых зависят от способа литья и высоты Н эл-та отливки.

Толщину стенок назначают от типа мех-ма, мат-ла, способа его изготовления. В силовых мех-х при малой и средней нагруженности толщину выбирают от 3…7 мм. Для ненагруженных (кинематических) мех-в – от 1…3 мм. Для размещения в корпусе различных элементов предусматривают литые приливы(бобышки). Сборные и механически обрабатываемые корпуса. При проектировании передачи на подшипниках скольжения платы изготавливают из мат-ла типа ЛАТУНЬ(только стенок) от 1,2…2,5мм. 36,37. Единая система допусков и посадок. Квалитет. Стандарты ЕСДП распространяются на гладкие сопряжения и несопрягаемые элементы деталей с размерами до 10000 мм.

Изделия разные, но по назначению и условиям работы изготавливают с неодинаковой точностью. Степени точности по ЕСДП называют квалитетами. Квалитет – ступень градации значений допусков, которые в системе допусков и посадок рассматриваются, как соответствующие ≈ одинаковой точности для всех номинальных размеров. В ЕСДП – 19 квалитетов: 01, 0, 1…, 17. 01 – наивысшая точность, наименьшая – 17. Допуск квалитета обозначается латинскими прописными буквами и номером квалитета: 1T6. Под словом допуск понимают допуск системы. Допуск квалитета от 5 – 17 находят по формуле

38. Допуски квалитетов, поля допусков. Предпочтительные поля. Поля допуска обозначается буквой основного отклонения и номером квалитета (h6, d11 – вал; H6, D11 - отверстие). Поле допуска начинается от горизонтальной линии, определяется основным ограничивающим номером допуска, формируемой согласно допуску принятого квалитета. Если основное отклонение верхнее, то для вала:

Предпочтительные поля допусков. Рекомендуемые ISO из-за основных размеров полей допусков от 1…500 мм, выделены предпочтительные поля допусков, обеспечивают 90-95% посадок общего применения. Посадки. ЕСДП – установление для всех диапазонов размеров рекомендуемых посадок с выделение из них от 1 до 500 мм. Предпочтительных. Обозначение предпочтительных отклонения и посадок на чертежах, предпочтительные отклонения линейных размеров указывают условными, буквенными полей допусков или числовыми значениями и буквенными обозначениями полей допусков с одновременным указанием из числовых значений.

39. Основные отклонения ISO. Для образования посадок с различными зазорами и натягами в системе ISO для размеров до 500 мм. предусмотрено 27 вариантов основных отклонений валов и отверстий. Основные отклонения – одно из двух отклонений верхнее или нижнее. Используется для определения положения поля допуска относительно нулевой линии. В системе ISO таким отклонением является отклонение ближайшее к нулевой линии. Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов – строчными.

Основное отверстие обозначается – H, основной вал – h. Отклонения от А до H (a - h) – предназначены для обозначения допусков с зазором; N – J (n - j) переходные – с зазором и натягом; P – ZC (p - zc) – с натягом. Величина основного отклонения зависит от номинального размера.

Посадки. Посадка обеспечивается путем назначения полей допусков соот-но валов и отверстий (втулок). Также имеются рекомендуемые посадки в стандарте.

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.177.46 (0.009 с.) |

, q – квалитет, a – безразмерный коэффициент из таблицы, i – единица допуска.

, q – квалитет, a – безразмерный коэффициент из таблицы, i – единица допуска. - среднее геометрическое интервала номинальных значений.

- среднее геометрическое интервала номинальных значений. ; отверстия

; отверстия  . Нижнее для вала:

. Нижнее для вала:  отверстия

отверстия

О 20 H7/f7 (поле допуска отверстия/ поле допуска вала).

О 20 H7/f7 (поле допуска отверстия/ поле допуска вала).