Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные критерии работоспособности элементов приборов.Содержание книги

Поиск на нашем сайте

Основные критерии работоспособности элементов приборов. От работоспособности деталей зависит работоспособность всей системы в целом. Важные критерии: Прочность – главный критерий работоспособности деталей и машин. Для обеспечения прочности необходимо деталям придавать размеры и конструкторские формы исключающие возможность преждевременных поломок и поверхностных разрушений. Н-р, ребра жесткости, необходимая толщина деталей. Преждевременные поломки недопустимы поэтому прочность деталей д/б обеспечена с учетом срока службы. Жесткость – критерий работоспособности, предусматривающий ограничение упругих деформаций в пределах, предусмотренных для определенных условий работы деталей. Н-р, недопустимы прогиб вала, колеса. Износостойкость – от неё зависит стоимость эксплуатации и расходы на ремонт машин, т.к. износ ограничивает долговечность деталей. Из-за износа изменяются размеры деталей при этом снижается точность механизма, уменьшается КПД. При износе ухудшаются динамические свойства механизма или машины в целом. Надежность деталей – свойство безотказно выполнять предназначенную рабочую функцию в течение определенного срока службы или при выполнении заданного объема работы. Безотказная работа – выполнение прибором функций с необходимой точностью в течение заданного срока службы без прекращения нормальной работы машины. Отказ: катастрофический, внезапный. Вероятность безотказной работы p(t)– численный параметр для оценки надежности. q(t) – вероятность отказов. p(t)+q(t)=1. p(t)= вероятность того, что в течение установившегося расчетного срока службы при заданных условиях эксплуатации не произойдет отказа в работе прибора из-за повреждения одной или нескольких деталей. Существует ряд критериев для оценки надежности (частота отказов, …).

Следующие параметры используют для надежности изделий. Резервирование – повышает надежность, но дорого. Виброустойчивость – это способность конструкции работать в заданных условиях эксплуатации без недопустимых вибраций. Теплостойкость – свойство сохранять работоспособность при различных изменениях температурного режима. Поскольку механические характеристики материалов при нагрузке зависят от температуры. Это связано с выбором материалов. Детали должны обладать минимальной ползучестью (непрерывная деформация при постоянных нагрузках, изменении температуры).

При определении конструктивной формы в выборе материала для деталей установлении наиболее рационального технологического процесса производится с учетом большого числа критериев работоспособности деталей (выбор деталей, технологического процесса). Желательно число критериев выбирать большим при этом надо обеспечивать максимальную технологичность деталей. Технологичная конструкция деталей – это такая конструкция, которая в условиях данного производства обеспечивает повышенную производительность изготовления деталей при наименьших затратах материалов и минимальные затраты материалов средств труда и времени, снижение стоимости и повышение качества.

Разъёмные соединения. Это соединения для периодической разборки и сборки. Они должны сохранять взаимное расположение деталей при работе и повторной сборке в условиях сложных динамических нагрузок. К разъемным соед. относят: резьбовые, штифтовые, шпоночные, шлицевые. Любой прибор состоит из ряда сборочных единиц (узлов), деталей, соединенных определенным образом. Подвижными соединениями обеспечивается определенное перемещение одних деталей относительно других. Неподвижные соединения применяют для обеспечения строго фиксированного положения одной детали относительно др. соединения должны легко выполняться без применения дополнительных деталей и сложного вспомогательного оборудования. Все соединения в зависимости от свойств и способа выполнения разделяются на: РАЗЪЕМНЫЕ, НЕРАЗЪЕМНЫЕ.

Неразъёмные соединения. Неразъёмными называют такие соединения, разборка которых невозможна без повреждения соединяемых деталей. Неразъёмные соединения часто служат для удешевления производства деталей сложной конфигурации, которые получают путём неразъёмного соединения нескольких простых деталей. К неразъёмным относят соединения сваркой, склеиванием и замазкой, загибкой и т.д. Соединение сваркой осуществляют путём местного нагрева деталей в месте их соединения. Сварной шов образует однородное общее тело. В зависимости от формы деталей и их материала применяют различные способы сварки. Свариваемость материалов зависит от химического состава и выбранного способа и технологического режима сварки. Поскольку в приборостроении применяется много различных материалов, то используются почти все известные способы сварки. Например, для соединения тонкостенных деталей из цветных сталей применяют различные виды контактной сварки: стыковую, точечную и шовную. Стыковой сваривают практически все металлы и многие сплавы. Под действием давления электродов образуются сварные точки, обеспечивающие необходимую прочность соединения.

Поскольку в этой разновидности сварки распространение высокой температуры происходит строго по точкам, то детали практически не коробятся. Расстояние t зависит от материала и толщины соединяемых деталей: t=3¸4 d.применяют и другие виды сварки – дуговую, элктро-лучевую, лазерную, и др. Кроме того применяют сварку изделий из пластмасс. Например, дуговой сваркой соединяют детали значительно большой толщины.

Соединения пайкой. Их получают с помощью дополнительного материала, называемого припой. Путем нагрева места соединения до температуры плавления припоя. Соединение происходит вследствие растворения и диффузии основного материала и припоя. Так как температура плавления припоя достаточно низкая, пайка не вызывает изменение механических свойств паяемого материала и не сопровождается появлением значительных напряжений. С помощью пайки соединяются детали не только из черных и цветных металлов, но и со стеклом, с керамикой и другими материалами. Хорошее качество соединения получается при обеспечении надлежащей чистоты соединяемых поверхностей. Пайка осуществляется с помощью флюсов, которые образуют не только жидкую и газообразную среду, но с способствуют очищению, улучшают смачиваемость поверхностей, обеспечивается лучшее затекание припоя в зазоры. После пайки место соединения должно тщательно промываться щелочным раствором для удаления кислотных остатков, которые входят в состав флюса. Низкотемпературные припои не обеспечивают прочности, поэтому такие соединения надо разгружать от действия нагрузок. При использовании высокотемпературных припоев прочность соединения сравнима с прочностью соединяемых деталей. При пайке стекла и керамики с металлом сначала создают промежуточный слой вжиганием, либо химическим осаждением металла.

11. Конструктивные варианты паянных и сварных соединений и их расчет. Виды паяльных соединений: 1). Встык – малые габариты, малая прочность.

2). Внахлестку – Высокая прочность, повышенные габариты.

3). Вскос – большая трудоемкость.

Виды сварных соединений: 1). Стыковые – при соответствующей обработке кромок соединяемых деталей обеспечивается хорошая проварка и прочность. Если толщина свариваемых деталей меньше 1 мм, то производят отбортовки. Для уменьшения концентрации напряжений при неравномерном стыковании шва, площади деталей должны быть примерно равны.

2). Нахлесточные – применяются при соединении листовых материалов.

3). Угловые

Сварные соединения обозначаются в соответствие с ГОСТ. Допускается не отмечать швы линиями-вырезками, а занести указания по сварке в технических чертежах. Слабыми участками в сварочных соединениях могут быть швы, зоны термического влияния и оплавления. При конструировании сварных соединений необходимо обеспечить равную прочность шва с основным материалом. При расчете сварных соединений основное допускаемое напряжение принимает допускаемое напряжение при растяжении. При других видах нагружений допускаемое напряжение определяют в зависимости от основного.

Виды сварки, пайки. Различают 2-а основных способа пайки: 1). низкотемпературная пайка, при которой нагрев в месте контакта деталей и припоя не превышает 400 град., 2). высокотемпературная - > 400 град. Разновидности пайки: 1). Пайка паяльником – применяется при пайке припоями, имеющими низкую температуру плавления. Паяются малогабаритные детали. 2). Пайка газовой горелкой – для соединения массивных деталей, при использовании припоев с высокой температурой плавления. 3). Пайка в печи – позволяет повысить производительность процесса. Соединения получаются достаточно надежными, со стабильными характеристиками. 4). Индукционная пайка – характеризуется тем, что позволяет получить очень быстрый разогрев зоны соединяемых деталей, а также уменьшает возможность окисления соединяемых поверхностей. Ее можно производить в защищенной среде, а также в нейтральной газовой среде. 5). Пайка в жидкой среде – применяется для соединения в основном не металлических соединений. Применяются различные масла, нагретые до высокой температуры (либо припой, флюс). 6). Пайки с помощью ультразвука – применяют для пайки алюминия или его сплавов. Наиболее часто применяется для предварительного покрытия припоем – лужение. Соединение сваркой осуществляется путем местного нагрева деталей до их соединения, сварной шов образует как бы однородное тело. В зависимости от формы деталей, их материала и назначения применяют различные способы сварки. При этом надо учитывать что некоторые материалы могут быть легко сварены между собой. Свариваемость зависит не только от химического состава, но и от выбора способа и технологического режима сварки. В приборостроении используют все известные способы пайки. Разновидности контактной сварки: 1). Стыковая. 2). Точечная. 3). Шовная. Стыковой сваркой сваривают почти все металлы. Под действием давления электродов образуются, так называемые, сварные точки. Поскольку распространение тепла ограничено точками, то соединяемые детали почти не коробятся. Расстояние t между сварными точками зависит от материала t=3…4d.

Применяют и другие виды: 1). Дуговая – соединяются детали большой толщины. 2). Лучевая – сварка потоком большой энергии. Этой сваркой соединяют детали из тугоплавких материалов, а также металлы, легко поддающиеся окислению. Так как эта сварка осуществляется в вакууме, сварной шов получается достаточно чистым, без примесей. 3). Газовая – в струе газового пламени происходит оплавление кромок соединяемых деталей и введенного в шов присадочного материала. Применяется достаточно редко, так как происходит коробление деталей (изменение формы и свойств). 4). Сварка трением – нагрев соединяемых деталей осуществляется теплотой, выделяющейся при трении. Как правило, одна деталь вращается относительно другой при одновременном приложении силы. 5). Сварка давлением – ее осуществляют без применения нагрева, путем сильно сдавливания соединяемых деталей, при этом появляются значительные пластические деформации. Для обеспечения прочных швов требуется предварительная очистка соединяемых деталей. 6). Ультразвуковая – из-за возникающих механических колебаний возникает переменное напряжение сдвига в зоне сварки, что ведет к свариванию деталей. Валы и оси. 1. Валы и оси предназначены для установки и крепления на них вращающихся механизмов, деталей, приборов (зуб. колес, шкал, указателей). Валы и оси различают по условиям работы. Оси не передают вращающегося момента и не испытывают кручения, м.б. нагружены осевыми силами, изгибающими моментами и продольными. На неподвижные оси устан-ют детали, а подвижные оси вращаются на подшипниках скольжения-качения.

При работе валы испытывают изгибы, кручение, могут также сжатие. Валы:прямые, коленчатые и гибкие. Прямые наиболее распространены в приборостроении. Коленчатые- для преобразования возвратно-поступ-го движ-ия во вращательное и наоборот. Гибкие валы- состоят из плотно навитых слоев стальных проволок, сосед-е слои имеют проив-ое направление навивки, при этом напр-ие навивки наруж. слоя должно совпадать с направлением вращения, что обеспечивает уплотнения внутр. слоев.

Fr- радиальная сила Для обеспечения равной прочности по длине, удобства установки, изготовления и установка сопригаемых деталей валы и оси выполняют ступенчатыми. Плоскости действия изгибающего момента –такая форма вала или оси приближается к профилю равнопрочного сечения, имеющ. вид параболы(кубической). Участки вала или оси непосредственно соприк-ие с опорами(подшипниками качения-скольжения)называют цапфами. Цапфы передающие на кольцевые опоры преимущественно радиальный нагрузки перпендикулярно оси вала наз-ют клонадами, а цапфы передающие осевую нагрузку наз. пятами. По форме пяты- сплошные, кольцевые, сферические.

Диаметры посадочных поверхностей d валов и осей, выбирают из станд. ряда линейных размеров, а диаметры под подшипники качения из станд. ряда диаметров подшипников качения. Валы и оси механизмов выполняют из конструктивных и легированных сталей, облад. Хорошими физическими св-ми. А)стали углеродистые, обыкновенного качества: Ст4, Ст6. б) стали углеродистые качественные конструкционные Ст20, Ст30,..,Ст60. в)стали легированные конструктивные 20х, 30х,.., 40хн. В целях упрочнения валы могут подвергатся различной термической обработки. Для повыш. Износостойкости отдельные уч-ки валов часто подвергают индукц. закалке, т.е. помещают в индуктор.

Расчёт валов и осей. Расчет на прочность. Расчет на жесткость и колебание. При составлении схемы для расчета на прочность, валы и оси рассматриваются как прямые фигуры, лежащие на шарнирных опорах. Расчет осей- частный случай расчета валов при крутящем моменте =0. Для валов вращающихся в подшипниках качения, устанав. по одному в опоры, и воспринимающих только радиальную нагрузку

Опора –шарнирная подвижная, центр в середине подшипника. Для валов воспр-х радиальную нагрузку и осевую нагрузку опора шарнирно неподвижна. При расчете принимают, что насаживание детали на вал детали передают силы, расп-ие по длинеступицы и на расчетных схемах эти усилия рассматривают как сосредоточенные и приложенные в середине ступницы. Когда линейные размеры вала и расст-ие м/у точками приложения сил по его длине, неизвестны-> не могут быть вычеслины изги-ие моменты, диаметры валов опр-ют с учетом крутящ. момента.

Для остальных валов [

Расчет на жесткость и колебания. Расчет на жесткость и колебания проводят, когда …. Различают жесткость валов параметрическими харак-ми. Жесткость вала яв-ся:

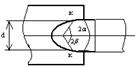

15. Подшипники скольжения и качения, классификация. Цилиндрические подшипники скольжения - очень распространены. Простая конструкция, высокая прочность и износоустойчивость, работоспособны в условиях тряски и вибрации, воспринимают радиальные, осевые и комбинированные нагрузки.

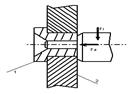

Изготовляют в виде втулки 1- из антифрикционного материала (бронза, сплавов на Al основе), которую соединяют с корпусом 2-плата, стенку соединяют завальцовкой, винтами. Применяют конические, сферические вытачки. Возможно применение минералов (рубин, сапфир, агат, и др.). Минералы обладают повышенной прочностью, допуск. высокое удельное давление, подвержены малому износу и обеспечивают сохранение физико-химических свойств смазки. Пластмассы служат как изоляторы, амортизаторы нагрузок (текстолит, фторопласт, тефлон). Подшипники качения обычно состоят из 2-х колес: наружного и внутреннего, м/у которыми размещают тела качения, отделенные друг от друга сепараторами.

1-наружное кольцо 2-внутреннее кольцо 3,4-тело качения Наружное кольцо служит для крепления подшипника в корпусе, а внутреннее для крепления на валу. Подшипники качения по, сравнению, с подшипниками скольжения имеют меньший момент трения в момент касания (в5-10 р. меньше). Они обеспечивают высокую точность центрирования при восприятии радиальных и осевых напряжениях, а также выдерживают значительные нагрузки и частоты вращения. Являются стандартизованными узлами в производстве, что сокращает время проектирования опор, обеспечивает полную взаимозаменяемость, уменьшает стоимость опорных узлов. В опорах приборов, работающие на малых нагрузках получили распространение след. типы подшипников: 1)радиальные; 2)радиально упорные

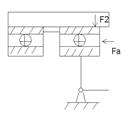

Радиальные однорядные Дорожки качения по наружному и внутреннему кольцам выполняют с соответствующими радиусами 2)Радиально-упорные это подшипники у которых один из бортов наружного или внутреннего кольца связан почти полностью, а дорожки качения выполнены так, что прямая, проходящая ч/з центр шарика и точки касается шарика с дорожками качения образует с плоскостью перпендикулярной оси качения угол Для стандартных подшипников качения с одним и тем же диаметром внеш. кольца предусмотрены различные серии, отличающиеся размерами колец и тел качения: -сверхлегкая 1 -слаболегкая 2, и т.д. Это обеспечивает возможность выбора подшипников по грузоподъемности. В приборостроении для уменьшения габаритных размеров и снижения момента трения, увеличения быстроходности часто применяют нестандартные шариковые подшипники в которых отсутствуют наружные или внутренние кольца. Различают статическую и динамическую грузоподъемности. Статическая - допускает статическую нагрузку, под которой понимают дост. радиальную нагрузку, вызыв. общую остаточную деформацию тел качения и колец =0,0001d, d- диаметр тел качения. Динамическая грузоподъемность - допускает постоянную радиальную нагрузку, которую подшипник может выдержать в течение нормального срока службы, исчисляемого в 1 млн. оборотов внутр. кольца без проявления признаков усталости. Конические опоры. Конические опоры используют для восприятия односторонней осевой нагрузки Fa. При расположении конических опор с двух сторон вала они воспринимают двухстороннею осевую и радиальные нагрузки. В зависимости от требуемой точности центрирования Для обеспечения герметичности цапфу и вал обычно изготовляют из материалов с близкими к ТКЛР (температурный коэффициент линейного расширения). Недостатком конических опор является их индивидуальная притирка для повышения несущей способности и точности центрирования. Эта операция удорожает конструкцию опоры и делает ее невзаимозаменяемой. Второй существенный недостаток конических опор - большее, чем в цилиндрических опорах, трение, увеличивающееся с уменьшением угла Цапфы выполняются из высокоуглеродистых сталей, подшипник из латуни, фосфоритной бронзы.

Опоры на центрах.

В опорах на центрах подшипник выполняют с цилиндрическим отверстием, имеющим зеновку Малая поверхность соприкосновения, следовательно, малая чувствительность, малый перекос, незначительный момент трения. Регулирование фильтровки достигается путем осевого и радиального перемещения. При тщательном изготовлении и регулировки обеспечивается точность центрирования до 1…2 мкм. Опоры на центрах используют при малых нагрузках и незначительных частотах вращающего вала. При больших нагрузках происходит смятие, при высоких частотах происходит истирание рабочих поверхностей вала и подшипника. Для опор на центрах при малых размерах и вращательных моментов используются материалы, не подвергающиеся коррозии. Для цапф используются, конструкционные стали, которые закалены до твердости HRC50…60.Материалы для подшипника - латунь, фосфоритная бронза.

Сферические опоры. Они обеспечивают смещение вала вокруг 3-х взаимно перпендикулярных направлений. Их применяют, когда в процессе эксплуатации или регулировки подвижная система приборного устройства кроме вращения вокруг своей оси должна поворачиваться вокруг опорного узла. Схематично сферическая опора представляет собой следующее:

Цапфу вала выполняют в виде сферы радиуса rs, подшипник имеет коническую рабочую поверхность с углом 220, так что их касание происходит по окружности диаметром d или по узкому шаровому пояску. Опоры обычно выполняют с осевыми и радиальными смещениями одного из подшипников, что позволяет регулировать зазор в опоре. Точность центрирования достигает 10 угловых минут. Опоры малочувствительны к изменениям температуры, имеют малый момент трения, их, как правило, используют при небольших нагрузках и частотах вращения валов и осей. Конструктивно сферическую цапфу выполняют как одно целое с валом или в виде отдельного шарика, закрепленного на валу или оси. Материалом для сферической цапфы могут служить конструкционные стали HRC52..56 или шарикоподшипниковые ШХ10, ШХ15.

Опоры на керне.

Типовая опора на керне состоит из цапфы конической формы, на конце которой выполнена сферическая полированная поверхность с малым радиусом rк и подшипника с вогнутой сферической поверхностью rn. rк = 0,05¸0,15; rn = (4….12) rк Соприкосновение цапфы и подшипника происходит в точке, поэтому возникает малый момент трения => опора на керне используется только при незначительных нагрузках, а также невысоких частотах вращения. Упругие элементы. У.э.- это элементы, упругие деформации которых полезно используются в работе различных механизмов и устройств. По конфигурации, а также расчетно-конструктивным схемам у.э. подрзделяются на 2 класса – стержневые пружины и оболочки. Стержневые пружины – плоские пружины, спиральные и винтовые. Оболочки – плоские и гофрированные трубки(сильфоны) и трубчатые пружины. По назначению у.э.: - Измерительные пружины (преобразователи) широко используются в электроизмерительных приборах. Основное требование – стабильность деформации от приложенного усилия; - Натяжные пружины, обеспечивающие силовой контакт м/у деталями (они прижимают толкательк кулачку); - Пружины кинематических устройств (передаточные пружины) –опоры; - Пружины амортизаторов (разделители сред – обепечивают возможность передачи усилий 1-го перемещения из одной изолированной области в другую); Эксплуатационные свойства у.э. определяются, в первую очередь, их упругие характеристики – зависимости деформации от нагрузки(силы момента). Упругость пружины характеризуется жесткость пружины Для измерительных пружин удобнее пользоваться понятием чувствительности: Упругая характеристика пружины может искажаться от несовершенства упругих свойств материала, особенно при большом напряжении. Упругий гистерезис выражается в несовпадении характеристик при нагрузке и разгрузке пружины. Плоские пружины.

П.п.- наиболее распространенные элементы выполняемые в форме консольной балки: контактные пружины, разъёмы, скользящие токоподводы. Пружины должны иметь определённый коэффициент запаса прочности при воздействии заданной наибольшей нагрузке, а также определенную податливость (ограниченное перемещение конца??).Их обычно выполняют в виде прямоугольных пластин из листового материала, который характеризуется b-ширина,h-толщина. b>>h.

Сначала в соответствии с условиями работы выбирается материал и размеры, а затем,скоректировав размеры с учетом сортамента материала определяют проверку расчетомна прочность и жестокость.При предварительном проектировании считают заданным допускаемое напряжение Мембраны.

М. в приборостроении наз-т гибкую(как правило) круглую пластинку,способную получатьзаметный прогиб под действием давления или сосредоточенной силы. Мембрана может быть плоской либо гофрированной (с кольцевыми волнами). Основные размеры,определяющие эксплуатационные свойства мембран: dн-диаметр мембр. dц-диаметр жесткого центра,служащего для передачи движения механизму,соединенного с мембр. Мембр. широко используют в качестве чувствительных элементов в измерительных проебразователях давления и для измерения величины легко переводящегося в давление. Упругие эл-ты, конструкции. Упругие элементы- наз-ют детали, упругая деф-ая которых полезно исп-ся в работе разлю механизмов. По конфигурации упругие элементы (УЭ) подразделяются на 2 класса- стержневые пружины и оболочки. Стержневые- плоские пружины спиральные и винтовые. Исп-ие пружины связано с особыми механизмами. Оболочки- плоские и гофрированные мембраны, трубки(сильфоны), трубч.пружины.

Трубка Бурдона

По назначению: 1. измерительные пружины – применяемые к измерительным приборам, монометрах. Основное требование – стабильность деформации от приложенного усилия. 2. затяжные пружины, обеспечивающие затяжной контакт между деталями. Постоянство усилия. 3. заводные пружины – пружинные двигатели 4. пружины амортизатора 5. разделители сред, обеспечивающие возможность передачи усилия. 6. пружины кинематических устройств Эксплуатационные свойства определяются в их упругой характеристике – зависимости деформации от нагрузки (силы момента). Зависимость может быть линейной и не линейной.

Упругость пружины, силовое противодействие – жесткость пружины. К=DF/Dl Для измерения пружин используется понятие чувствительность S=1/K. Упругая характеристика пружин может искажаться от несовершенства упругих свойств, (упругий гистерезис), который выражается в несовпадении характеристик при нагрузке и разгрузке пружин.

Наиболее распространены плоские пружины в форме консоли балки: контактные группы, разъемы. Используется в качестве упругих опор там, где плоская форма пружины должна иметь определенный коэф. запаса прочности, определяющий податливость. Выполняют в виде прямоугольных пластин.

Сильфоны. Сильфон – тонкостенная цилиндр. трубка с поперечной кольцевой гофрировкой. Два конструкционных варианта 1. Бесшумные сильфоны из тонкостенных цельнотянутых трубок 2. Сварные из плоских гофрированных кольцевых мембран. Проще в изготовлении.

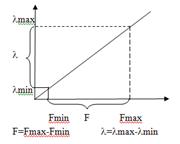

Материал с высокими упругими свойствами, поэтому дешевле и имеют хорошие хар-ки (нержавеющая сталь, берилловая бронза). Цельнотянутые прим. чаще. Осн. св-ва: К – жесткость по осевой силе; λmax – max раб. код; Pmax – max раб. давление. Упругая характеристика сильфонов по давлению практики линейна, но при сжатии жесткость <, чем при растяжении, а max раб. код при сжатии >. Поэтому работу сильфонов предусматривают при сжатии. Осн. применение: в качестве упругих герметичных разделит-й раб. среды, атм. воздуха и в кач-ве измерит-х преобразователей давления. Ввиду того, что сильфоны, особенно цельнотянутые, имеют заметный гистерезис до 1-2% их иногда используют совместно с пружинами. F=Fc+Fn=λ*Kc+ λ*Kп, F=p*Aэгр. Рычажные механизмы. Плоские и пространственные р.м. применяются для передачи и преобразования движений, перемещений скоростей и силовых воздействий, а также для воспроизведенийя кинематических связей м/у заданными элементами конструкции. Подвижные звенья мех-ма могут выполняться в виде: - Стержней; Рычагов; Пластин; Пружин, соединенных кинематическими парами. Достоинства: простота конструкции,изготовления, эксплуатации, регулировки, сравнительно высокая надежность. Недостатки: ограниченность угловых и линейных перемещений, зазоры шарниров, передаточное отношение непостоянно (его можно считать постоянным лишь в некоторых установленных пределах точности) Кинематические соотношения р.м. В процессе проектирования рыч. передач производят кинематические, силовые, а иногда и динамические исследования рычажных передач. Анализ рыч. передач осуществляют по единой общепринятой методике: - Прежде всего изображают кинематическую схему, выбирают соответствии с техническими требованиями к разрабатываемому устройству. - Затем устанавливают зависимость м/у перемещением ведущего и ведомого звеньев, называемого характеристикой мех-ма.

Посадки. Посадка обеспечивается путем назначения полей допусков соот-но валов и отверстий (втулок). Также имеются рекомендуемые посадки в стандарте.

Размерные цепи.

Размерные цепи - совокупность размеров образующих замкнутый контур и непосредственно участвующих в режиме решения поставленной задачи. Замкнутость размерного контура – необходимое условие для составления и анализа размерных цепей. На рабочем чертеже размеры следует проставлять в виде незамкнутой цепи, не проставляют размер замыкающего звена, так как для обработки он не требуется. Размеры образующие размерную цепь это звенья размерной цепи. По взаимному расположению звеньев размерной цепи делят на: линейные, плоские, пространственные. Линейные – все звенья номинально параллельные друг другу. Плоские – все звенья расположены в одной плоскости. Пространственные – все звенья расположены в параллельных плоскостях. Звенья размерной цепи делятся на составляющие и однозамыкающие. Замыкающий размер – размер, который получают последним в процессе обработки детали. Звено сборочн

|

|||||||||

|

Последнее изменение этой страницы: 2016-06-22; просмотров: 211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.71.149 (0.014 с.) |

. При стыковых соединениях рассчитывают по формуле

. При стыковых соединениях рассчитывают по формуле  , где

, где  - расчетное напряжение, F – действующее усилие, l –длинна шва,

- расчетное напряжение, F – действующее усилие, l –длинна шва,  - толщина шва,

- толщина шва,  -допускаемое напряжение для данного материала. В нахлестных соединениях в расчетах лобовых и кварцевых швов пользуются следующими соотношениями:

-допускаемое напряжение для данного материала. В нахлестных соединениях в расчетах лобовых и кварцевых швов пользуются следующими соотношениями:  , где l – суммарная длинна шва,

, где l – суммарная длинна шва,  .

.

-крутящий момент.

-крутящий момент.  -поляр. момент сорп-я вала круглого сечения диаметром

-поляр. момент сорп-я вала круглого сечения диаметром  .

.  .

.  -допуст. напряж. при крут. моменте. p-передаваемая валами мощность [кВт]. N-частота вращения[мин

-допуст. напряж. при крут. моменте. p-передаваемая валами мощность [кВт]. N-частота вращения[мин  ].

].

=20..40МПа. Полученный диаметр округляют до ближайщего значения из ряданормаль. лин. значений. Когда известны линейные размеры вала и точка приложения сосредоточения сил, расчет диаметра вала с учетом крутящего и изгибающего. моментов

=20..40МПа. Полученный диаметр округляют до ближайщего значения из ряданормаль. лин. значений. Когда известны линейные размеры вала и точка приложения сосредоточения сил, расчет диаметра вала с учетом крутящего и изгибающего. моментов  . Составляют схему нагружения вала, опр-ют реакцию в опорах. Если нагрузки действующие на вал лежат не в одной плоскости, то их разлагают по 2-м взаимно перпенд. плоскостям, и опред-ют реакции опор, изгиб. момнент и производят их геометр. суммирование.

. Составляют схему нагружения вала, опр-ют реакцию в опорах. Если нагрузки действующие на вал лежат не в одной плоскости, то их разлагают по 2-м взаимно перпенд. плоскостям, и опред-ют реакции опор, изгиб. момнент и производят их геометр. суммирование.

-осевой момент сопр-ия.

-осевой момент сопр-ия.  ,

,  . По последней формуле опр. диаметр вала изгибающих, крутящ. моментов. Проверочный расчет-значение d– яв-ся его расчет на сопрат. Усталости, в рез-те кот. опр-ют коэф. запаса прочности в сечениях вала. [n]-допуст. Запас прочности зависит от стабильности мех. хар-к металла, возм-ти моделирования ус-ий нагружения и экспер-ой проверки констр-ии. При сред. стабильности и сред. сначений точности расчета [n] =1.5..2.0.

. По последней формуле опр. диаметр вала изгибающих, крутящ. моментов. Проверочный расчет-значение d– яв-ся его расчет на сопрат. Усталости, в рез-те кот. опр-ют коэф. запаса прочности в сечениях вала. [n]-допуст. Запас прочности зависит от стабильности мех. хар-к металла, возм-ти моделирования ус-ий нагружения и экспер-ой проверки констр-ии. При сред. стабильности и сред. сначений точности расчета [n] =1.5..2.0. -система жесткая.

-система жесткая.  -диаметр длинных валов.

-диаметр длинных валов.  допуст. угол закручивания вала, G-модуль сдвига.

допуст. угол закручивания вала, G-модуль сдвига.

и

и  . Точки касания шариков с дорожками качения лежат в плоскости перпендикулярной оси качения и проходят ч /з центр шарика. Они могут воспринимать не только радиальные, но и осевые нагрузки.

. Точки касания шариков с дорожками качения лежат в плоскости перпендикулярной оси качения и проходят ч /з центр шарика. Они могут воспринимать не только радиальные, но и осевые нагрузки. .Угол контакта

.Угол контакта  - от

- от  . Точность центрирования сохраняется неизменной при работе опоры, т.к. по мере износа цапфа опускается вертикально несущей поверхности. По сравнению с другими опорами большие нагрузки.

. Точность центрирования сохраняется неизменной при работе опоры, т.к. по мере износа цапфа опускается вертикально несущей поверхности. По сравнению с другими опорами большие нагрузки.

. Цапфа вала конической формы с углом

. Цапфа вала конической формы с углом  . Диаметр d=1,5…2 мм, по которому происходит касание цапфы и подшипника.

. Диаметр d=1,5…2 мм, по которому происходит касание цапфы и подшипника.

.

. .

.

.

.  -МСИ;

-МСИ;  ; где

; где  ;

;  -момент инерции; Е- модуль упругости.

-момент инерции; Е- модуль упругости. ,жесткость пружины и наибольшую нагрузку

,жесткость пружины и наибольшую нагрузку  .

.

О 20 H7/f7 (поле допуска отверстия/ поле допуска вала).

О 20 H7/f7 (поле допуска отверстия/ поле допуска вала).