Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры, характеризующие техническое состояние зданий и сооружений.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Параметры, характеризующие техническое состояние зданий и сооружений. Параметры, характеризующие техническое состояние здания

Техническое состояние здания в целом является функцией работоспособности отдельных конструктивных элементов и связей между ними. Математическое описание процесса изменения технического состояния зданий, состоящих из большого числа конструктивных элементов, представляет значительные трудности. Это обусловлено тем, что процесс изменения работоспособности технических устройств характеризуется неопределенностью и случайностью. Факторы, вызывающие изменения работоспособности здания в целом и отдельных его элементов, подразделяются на 2 группы: внутренние и внешние. К внутренним факторам относятся: — физико-химические процессы, протекающие в материалах конструкций; — нагрузки и процессы, возникающие при эксплуатации; — конструктивные; — качество изготовления. К внешним факторам относятся: — климатические (температура, влажность, солнечная радиация); — характер окружающей среды (ветер, пыль, биологические факторы); — качество эксплуатации. В процессе эксплуатации зданий их техническое состояние изменяется. Это выражается в ухудшении количественных характеристик работоспособности, в частности надежности. Ухудшение технического состояния зданий происходит в результате изменения физических свойств материалов, характера сопряжений между ними, а также размеров и форм. Причиной изменения технического состояния зданий являются также разрушение и другие виды потери работоспособности конструктивных материалов. Полное время эксплуатации здания можно разделить на три периода: приработки, нормальной эксплуатации, интенсивного износа. Со временем несущие и ограждающие конструкции, а также оборудование зданий и сооружений изнашиваются, стареют. В начальный период эксплуатации зданий происходит взаимная приработка элементов. Происходит снижение механических, прочностных и ухудшение эксплуатационных характеристик конструкций зданий. Все эти изменения могут быть как общими, так и локальными, они происходят самостоятельно и в совокупности. Наибольшее число дефектов, отказов и аварий приходится на процесс строительства и в первый период эксплуатации зданий и сооружений. Главные причины: недостаточное качество изделий, монтажа, осадка оснований, температурно-влажностные изменения и т.д. Построечный и первый послепостроечный периоды характеризуются приработкой всех элементов в сложной единой системе здания. В этот период происходят сдвиг и отрыв внутренних стен от наружных, усадка, температурные деформации конструкции, ползучесть материалов и т.д. По окончании периода приработки конструкций и элементов зданий и сооружений (после заделки дефектных участков) в период нормальной эксплуатации число отказов снижается и стабилизируется. Основными в этот период являются внезапные деформации, связанные с условиями работы и эксплуатации элементов. Причиной внезапных деформаций могут быть неожиданные концентрации нагрузок, ползучесть материалов, неудовлетворительная эксплуатация, температурно-влажностные воздействия, неправильное выполнение ремонтных работ. Третий период — это период интенсивного износа, который связан со старением материала конструкций, снижением его упругих свойств. Конструкции и оборудование даже при нормальных условиях эксплуатации имеют разные сроки службы и изнашиваются неравномерно. Продолжительность службы отдельных конструкций зависит от материалов и условий эксплуатации. На долговечность конструктивных элементов влияют конструктивное решение и капитальность здания в целом; в зданиях, выполненных из прочных материалов и надежных конструкций, любой элемент служит дольше, чем в зданиях из недолговечных материалов. Во время эксплуатации конструктивные элементы и инженерное оборудование зданий под воздействием природных условий и деятельности человека постепенно теряют свои эксплуатационные качества. С течением времени происходит снижение прочности, устойчивости, ухудшаются тепло- и звукоизоляционные, водо- и воздухопроницаемые свойства. Это явление называется физическим (материальным, техническим) износом и определяется в относительных величинах (%) и в стоимостном выражении. Для технической характеристики состояния отдельных конструкций здания возникает необходимость определить его физический износ. Физический износ — величина, характеризующая степень ухудшения технических и связанных с ними других эксплуатационных показателей здания на определенный момент времени, в результате чего происходит снижение стоимости конструкции здания. Под физическим износом понимают потерю зданием с течением времени несущей способности (прочности, устойчивости), снижение тепло- и звукоизоляционных свойств, водо- и воздухонепроницаемости. Основными причинами физического износа являются воздействия природных факторов, а также технологических процессов, связанных с эксплуатацией здания. Процент износа зданий определяют по срокам службы или фактическому состоянию конструкций, пользуясь правилами оценки физического износа, где в таблицах устанавливаются признаки износа, количественная оценка и определяется физический износ конструкций и систем (в %) (табл. 2.3). Физический износ устанавливают: — на основании визуального осмотра конструктивных элементов и определения процента потери или эксплуатационных свойств вследствие физического износа с помощью таблиц; — экспертным путем с оценкой остаточного срока службы; — расчетным путем; — инженерным обследованием зданий с определением стоимости работ, необходимых для восстановления его эксплуатационных свойств. Необходимость в получении заключения о капитальности здания возникает достаточно часто. Например, эта процедура может потребоваться при проведении государственной регистрации объекта, который для этого нужно признать недвижимостью. В данном случае эксперты проводят процедуру определения капитальности строения, для чего выполняется его обследование и составляется заключение. Требования к лифтам, водоотводам,входам Пассажирские лифты предусматриваются: в общественных зданиях - при отметке пола верхнего этажа 9,9 м и более от уровня первого этажа; в санаториях и санаториях-профилакториях; в гостиницах, турбазах и мотелях разряда "три звезды" - при отметке пола верхнего этажа 6,6 м и более от уровня первого этажа; в зданиях больниц и родильных домов, амбулаторно-поликлинических учреждений; в зданиях учреждений социального обслуживания населения, а также в гостиницах и мотелях разрядов "пять звезд" и "четыре звезды" - при любой высоте здания. Допускается не предусматривать установку лифта при надстройке существующего здания мансардным этажом. Больничные лифты следует предусматривать: в зданиях больниц (исключая административный корпус), родильных домов, хосписов, в домах сестринского ухода, реабилитационных центрах; в домах-интернатах для инвалидов, в санаториях и санаториях-профилакториях при расположении палатных (жилых) отделений на 2-м этаже и выше, включая этаж, на который транспортируются больные для перемещения в другие корпуса. Пассажирские лифты допускается не устанавливать, если конструкция и система управления больничных лифтов приспособлены также и для транспортирования пассажиропотоков, а их количество достаточно по расчету провозной способности указанных лифтов. Необходимость установки грузовых лифтов и других средств вертикального транспорта, не указанных в настоящем пункте, следует предусматривать в соответствии с технологическими требованиями. 3.10. При наличии в общественном здании на втором этаже (уровне) и выше помещений, предназначенных в том числе для обслуживания инвалидов, пассажирские лифты или подъемные устройства для инвалидов следует проектировать в соответствии со СНиП 35-01. 3.11. Число пассажирских лифтов следует устанавливать расчетом, но не менее двух. Допускается второй лифт заменять грузовым, в котором разрешено транспортировать людей, если по расчету вертикального транспорта в здании достаточно установки одного пассажирского лифта. Один из лифтов в здании (пассажирский или грузовой) должен иметь глубину кабины не менее 2100 мм для возможности транспортирования человека на носилках скорой помощи. 3.12. Расстояние от дверей наиболее удаленного помещения до двери ближайшего пассажирского лифта должно быть не более 60 м. Ширина лифтового холла пассажирских лифтов должна быть не менее: при однорядном расположении лифтов - при глубине кабины лифта до 1,5 м - 2,0 м, свыше 1,5 до 2,0 м - 2,5 м, свыше 2,0 м - 1,3 глубины кабины лифта; при двухрядном расположении с общим лифтовым холлом - удвоенной наименьшей глубины кабины, но не более 5 м. Перед лифтами с глубиной кабины 2100 мм и более ширина лифтового холла должна быть не менее 2,5 м. (Докипедия: СНиП 31-06-2009 Общественные здания и сооружения) 1. Запрещается сброс в водные объекты и системы канализации всех видов сточных вод, не соответствующих по составу и свойствам требованиям настоящего Федерального закона. 2. Отведение (сброс) сточных вод в водные объекты допускается в случаях невозможности их повторного использования.

При отведении сточных вод должны предприниматься эффективные меры по предотвращению негативного воздействия сточных вод на водные объекты и иные компоненты окружающей среды. Требования к сточным водам, отводимым в водные объекты, устанавливаются с учетом:

поэтапного сокращения вплоть до полного прекращения загрязнения водных объектов опасными загрязняющими веществами, указанными в Перечне I Приложения 1 к настоящему Федеральному закону;

поэтапного сокращения поступления в водные объекты со сточными водами иных загрязняющих веществ, указанных в Перечне II Приложения 1 к настоящему Федеральному закону;

соответствия сточных вод допустимым уровням содержания микробиологических организмов и дезинфицирующих агентов, указанным в Перечне III Приложения 1 к настоящему Федеральному закону;

поэтапного сокращения поступления в водные объекты со сточными водами органических загрязняющих веществ, взвешенных веществ и эвтрофицирующих веществ до уровней, указанных в Таблицах 3.1, 3.2 и 3.3 Приложения 3 к настоящему Федеральному закону;

поэтапного снижения индекса токсичности сточных вод;

достижения целевых показателей качества воды в водных объектах.

4. Требования к уровням содержания загрязняющих веществ в сточных водах, образующихся при осуществлении производственных процессов, указанных в Приложении 6 к настоящему Федеральному закону и отводимых в водные объекты, для которых настоящим Федеральным законом не установлены численные значения, устанавливаются специальными техническими регламентами.

5. Коэффициент неравномерности отведения сточных вод в водный объект не должен превышать 1,5.

6. Отведение сточных вод, соответствующих по свойствам и составу требованиям настоящего Федерального закона, в прибрежные зоны морей и в водные объекты с замедленным водообменном осуществляется с применением специальных технических устройств, обеспечивающих принудительное смешение этих сточных вод с водой водного объекта в месте сброса.

7. Сброс сточных вод при опорожнении рыбоводных прудов, накопителей и других технологических емкостей осуществляется в режиме, учитывающем водность водного объекта в период сброса для максимально возможного смешения сточных вод с природными водами, а также с соблюдением требований по качеству вод, установленных настоящим Федеральным законом или специальными техническими регламентами.

8. Индекс токсичности сточных вод устанавливается методами биологического тестирования с использованием не менее трех тест-объектов и выбором наиболее чувствительного к конкретным сточным водам в соответствии с утвержденными в установленном порядке методиками.

9. Предельные величины показателей состава и свойств сточных вод, устанавливаемые техническими регламентами, не могут быть меньшими, чем аналогичные величины, свойственные воде, забранной из водного объекта - водоприемника и иных источников водоснабжения, характеризующихся тем же или лучшим качеством, чем водный объект-водоприемник.

10. Запрещается разбавление сточных вод перед их сбросом в водный объект водой из этого водного объекта либо иной незагрязненной водой с целью достижения требований настоящего Федерального закона. 6.Усиление ленточного фундамента Возможные пути решения

Усиление ленточного фундамента можно сделать следующими популярными методами: Строительство обойм без расширения подошвы. Подводка плит и столбов под фундамент. Демонтаж старого фундамента и возведение нового. Укрепление откоса котлована. Чистка и нанесение насечек на поверхность фундамента. Утрамбовывание гравия или щебня в грунт. Обоймы

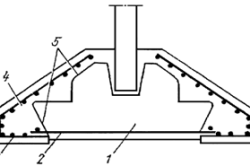

Усиление ленточного фундамента, осуществляемое обоймами из железобетона, может быть как без увеличения подошвы, так и с ним. Нет нужды в углублении фундамента для монтажа обойм. Ее можно установить на полную высоту фундамента или ее часть. Железобетон служит обычным материалом, из которого делаются обоймы. Перед тем, как начать укрепление, проводятся некоторые подготовительные работы. Вначале на его поверхность наносятся насечки, которые обеспечат за счет шероховатости поверхности лучшее сцепление с обоймой. Насечки можно наносить перфоратором. Другой вариант – вставить анкеры в заранее сделанные отверстия. В случае ленточных фундаментов стенки обоймы друг к другу крепятся при помощи анкерных стержней или балок. Усиление ленточного фундамента. Возможные варианты Есть еще одна разновидность исполнения обоймы – «подбетонка» краев фундамента, с каждой стороны на 25 см выступающая за его пределы. Подбетонка позволяет избавиться от всех углублений, выбоин и неровностей. С целью чтобы бетон лучше сцепился со старым фундаментом, в нем проделываются специальные борозды, полости и углубления, заполняемые бетонной смесью (эти выемки играют роль шпонок). Крепеж арматуры производится сразу после того как вы обработаете соприкасающиеся поверхности.

Укрепление ленточного фундамента производят путем «задавливания» свай и элементов из труб с длинами 0,8 - 1,2 м попарно с двух сторон от стены. Сваи погружаются при помощи использования домкрата. Возникшие в них нагрузки передаются на железобетонные балки, которые были изготовлены одновременно со сплошным поясом. В результате этого образуется монолитное соединение сплошного пояса со сваями. 7. РАСЧЕТ УСИЛЕНИЯ ОСНОВАНИЯ

Усиление наружного фундамента. Разработка проекта усиления основания начинается со сбора нагрузок, которые передаются от наземной части по обрезу фундамента. Для решения этой задачи выполняются обмерные чертежи в ходе обследования сооружения. Оригинальные чертежи имеют вспомогательное значение, так как старые здания обычно подвергаются перестройкам, включая надстройку дополнительными этажами. Сбор нагрузок осуществляется обычным методом. Используются обмерные чертежи конструкций и результаты обмеров фундаментов колонн и стен. Использование результатов прошлых инженерно-геологических изысканий иногда является неприемлемым, так как не учитывается фактор многолетнего уплотнения грунтов основания. Более точные данные получаются следующими методами: 1. Испытание в лаборатории на сдвиг и на компрессию образцов-монолитов грунтов, изъятых шурфами из-под подошвы фундаментов. 2. Ручное динамическое зондирование грунта. Первый метод является приемлемым, если несущий слой состоит из связных грунтов, второй – в случае нахождения под фундаментом песка. Необходимость усиления часто вызвано фактическим состоянием оснований в случае наличия следующих признаков:

Схема усиления фундамента бетонными банкетами. · низкое качество строительного камня (кирпич, известняк); · наличие разложенной древесины ростверков, лежней, свай; · низкое качество, отсутствие кладочного раствора; · смещения кладки над проемами для прокладки коммуникаций; · трещины в фундаментах; · наличие линз и слоев торфа под подошвой, оставшиеся в результате неполной выторфовки; · провалы и каверны в несущем слое, сформировавшиеся в результате микробного разложения древесины, размыва грунта и т. п. Эти дефекты выявляются при обследовании перекрытий, стен, лестничных клеток, которые наиболее подвержены трещинам, сдвигам массивов кладки и перекрытий. ВЕРНУТЬСЯ К ОГЛАВЛЕНИЮ ПРИМЕРЫ РАСШИРЕНИЯ ФУНДАМЕНТА

Рисунок 10. Расширение опорной площади и усиление основания: 1 – фундамент; 2 – арматура; 3 – арматура; 4 -бетон; 5 – поверхность вырубки фундамента. На Рис. 7 показано усиление из бетона, гладкой каменной или кирпичной кладки с увеличением опорной площади и выполнением обоймы. Размер шпонок по высоте определяется на основании необходимости обеспечения передачи поперечных усилий от обоймы. Рекомендуется выполнение обоймы с применением расширяющегося цемента. При необходимости вставляется продольная арматура. Например, при трещинах, которые лишают фундамент необходимой жесткости. При расширении основания с обжатием под полосами расширения или выправке фундамента и стены используется технология, представленная на Рис. 8.

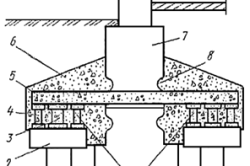

Рисунок 11. Подведение буронабивных свай под фундамент: 1 – свая; 2 – ростверк; 3 – домкрат; 4 – надставки; 5 – балка; 6 – обетонирование; 7 – фундамент; 8 – штробы. В траншеях устраиваются банкетки на щебеночной подготовке из сборных блоков или монолитного бетона. Далее пробиваются отверстия через фундамент и штробы вдоль фундамента, в отверстия устанавливаются металлические балки, а вдоль фундамента бетонируются железобетонные или металлические балки. Потом обжимают основание домкратами под банкетками. В случае необходимости фундамент и стена выравнивается. Устраивается бетонное заполнение между домкратами. В конце процесса домкраты вынимаются и конструкция омоноличивается. В такой ситуации удобно использовать домкраты Фрейсине, которые представляют собой плоские плиты из двух сваренных стальных листов небольшой толщины в 1-2 мм. По периметру плиты выполняется валик с диаметром до 80 мм. В домкраты нагнетается жидкая твердеющая смесь. Например, эпоксидная смола или цементный раствор, сохраняющие напряженное состояние из-за затвердевания после обжатия грунта основания. Расширение с применением плоских домкратов представлено на Рис. 9.

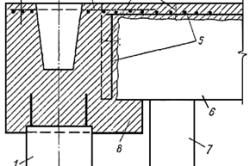

Рисунок 12. Сопряжение фундаментов здания и пристройки: 1 – буронабивная свая; 2 – ростверк для пристройки; 3 – сетка, объединяющая ростверки; 4 – вырубаемый слой бетона; 5 – обнажаемая арматура ростверка; 6 – существующий ростверк; 7 – забивная свая; 8 – поддерживающий консольный выступ. Конструкция подобных домкратов крайне проста. Их можно изготовить в любой мастерской. Форма домкратов может быть прямоугольной, квадратной и круглой. Контроль обжатия ведется по манометру. Необходимая площадь поверхности банкеток, деревянных клеток, временных подкладок под домкратами рассчитывается с учетом повышенных нагрузок на грунт в период установки и использования надземных конструкций. Временные нагрузки на уплотненный насыпной грунт достигают до 500 кН/м², на ненарушенный тугопластичный глинистый грунт – до 1000 кН/м² и на песчаный грунт – до 2000 кН/м². Пример увеличения опорной площади железобетонного основания представлен на рисунке 10. ВЕРНУТЬСЯ К ОГЛАВЛЕНИЮ ПОДВЕДЕНИЕ СВАЙ

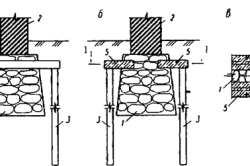

Рисунок 13. Варианты решений «пересадки» фундаментов на вертикальные сваи: а -с поперечными распределительными балками; б – с продольными; в – сечение по 1-I; 1 – фундамент; 2 – стена, 3 – сваи, 4 – поперечная балка; 5 – продольная балка в штробе. Суть современных способов усиления фундаментов основаны на 2 принципах: «пересадке» сооружения на сваи и закреплении грунтов с помощью инъекции строительных растворов в грунт. Если в геологическом разрезе основания есть прочный слой, пригодный для опирания свай, то при усилении фундаментов рассматривается вариант подведения свай (см. Рис. 11 и 12). Сваи, используемые при усилении, отличаются от свай, используемых в обычных условиях. При усилении оснований используются буровые и буроинъекционные сваи, сваи вдавливания. Особенность свайных технологий заключается в необходимости применения малогабаритной техники для работы в низких помещениях (подвалы, первые этажи зданий). От возможностей их применения зависит выбор способов усиления фундаментов. ВЕРНУТЬСЯ К ОГЛАВЛЕНИЮ Набивные и буровые сваи. Набивные сваи устраивают на месте их будущего положения путем заполнения скважины (полости) бетонной смесью или песком. В настоящее время применяют большое количество вариантов решения таких свай. Их основные преимущества: - возможность изготовления любой длины; - отсутствие значительных динамических воздействий при устройстве свай; - применимость в стесненных условиях; - применимость при усилении существующих фундаментов.

Набивные сваи изготовляют бетонными, железобетонными и грунтовыми, причем имеется возможность устройства свай с уширенной пятой. Способ устройства свай прост - в предварительно пробуренные скважины подается для заполнения бетонная смесь или грунты, в основном песчаные. Применяют следующие разновидности набивных свай: - сваи А.Э. Страуса, - буронабивные, - пневмонабивные, - вибротрамбованные, - частотрамбо-ванные, - вибронабивные, - песчаные и грунтобетонные. Длина свай достигает 20...30 м при диаметре 50...150 см. Сваи, изготовляемые с применением установок фирм Като, Беното, Либхер могут иметь диаметр до 3,5 м, глубину до 60 м, несущую способность до 500 т.

Буронабивные сваи. Характерной особенностью устройства буронабивных свай является предварительное бурение скважин до заданной глубины. Самими первыми в нашей стране, на основе которых применяются все существующие разновидности буронабивных свай, являются сваи А.Э. Страуса, которые были предложены в 1899 г. Изготовление свай включает следующие операции: - пробуривание скважины; - опускание в скважину обсадной трубы; - извлечение из скважины осыпавшегося грунта; - заполнение скважины бетоном отдельными порциями; - трамбование бетона этими порциями; - постепенное извлечение обсадной трубы. В пробуренную до проектной отметки (5...12 м) скважину осторожно опускают трубу диаметром 25...40 см и далее загружают бетонной смесью. После заполнения скважины на глубину около 1 м бетонную смесь трамбуют и медленно поднимают вверх обсадную трубу до тех пор, пока высота смеси в трубе не уменьшится до 0,3...0,4 м. Снова загружается бетонная смесь и процесс повторяется. Учитывая, что диаметр скважины больше диаметра обсадной трубы и поверхность пробуренного грунта оказывается неровной, шероховатой, при наполнении бетонной смесью обсадной трубы, ее подъеме и уплотнении смеси, бетон заполнит весь свободный объем, включая и зазор между стенками скважины и обсадной трубой. Часть бетона и цементного молока проникнет в грунт, повысив его прочность. Недостатки способа — невозможность контролировать плотность и монолитность бетона по всей высоте сваи, возможность размыва не-схватившейся бетонной смеси грунтовыми водами. Армирование свай производят только в верхней части, где на глубину 1,5...2,0 м в свежеуложенный бетон устанавливают металлические стержни для их последующей связи с ростверком. В зависимости от грунтовых условий буронабивные сваи устраивают одним из следующих способов: - сухим способом (без крепления стенок скважин), - с применением глинистого раствора (для предотвращения обрушения стенок скважины) - с креплением скважины обсадной трубой Сухой способ применим в устойчивых грунтах (просадочные и глинистые твердой полутвердой и тугопластичной консистенции), которые могут держать стенки скважины. Скважина необходимого диаметра разбуривается методом вращательного бурения в грунте на заданную глубину. После приемки скважины в установленном порядке при необходимости в ней монтируют арматурный каркас и бетонируют методом вертикально перемещающейся трубы. Сухим способом по рассмотренной технологии изготовляют буронабивные сваи диаметром от 400 до 1200 мм, длина свай достигает 30 м. Применение глинистого раствора. Устройство буронабивных свай в слабых водонасыщенных грунтах требует повышенных трудозатрат, что обусловлено необходимостью крепления стенок скважины для предохранения их от обрушения. В таких неустойчивых грунтах для предотвращения обрушения стенок скважин применяют насыщенный глинистый раствор бентонитовых глин плотностью 1,15...1,3 г/см3, который оказывает гидростатическое давление на стенки, хорошо временно скрепляет отдельные грунты, особенно обводненные и неустойчивые, при этом хорошо удерживает стенки скважин от обрушения. Этому же способствует образование на стенках скважины глинистой корки вследствие проникновения раствора в грунт Скважины бурят вращательным способом. Глинистый раствор готовят на месте выполнения работ и по мере бурения подают в скважину по пустотелой буровой штанге под давлением. По мере бурения находящийся под гидростатическим давлением раствор от места забуривания, встречая сопротивление грунта, начинает подниматься вверх вдоль стенок скважины, вынося разрушенные бурами грунты, и выходя на поверхность, попадает в отстойник-зумпф, откуда снова насосом подается в скважину для дальнейшей циркуляции. Глинистый раствор, находящийся в скважине под давлением, цементирует грунт стенок, тем самым препятствуя проникновению воды, что позволяет исключить применение обсадных труб. После завершения проходки скважины в нее при необходимости устанавливается арматурный каркас, бетонная смесь из вибробункера по бетонолитной трубе попадает на дно скважины, поднимаясь вверх, бетонная смесь вытесняет глинистый раствор. По мере заполнения скважины бетонной смесью производят подъем бетоновода. Крепление скважин обсадными трубами. Устройство свай этим методом возможно в любых гидрогеологических условиях; обсадные трубы могут быть оставлены в скважине или извлечены из нее в процессе изготовления сваи. Обсадные трубы соединяют между собой при помощи замков специальной конструкции (если это инвентарные трубы) или на сварке. Пробуривают скважины вращательным или ударным способом. Погружение обсадных труб в грунт в процессе бурения скважины осуществляют гидродомкратами. После зачистки забоя и установки арматурного каркаса скважину бетонируют методом вертикально перемещаемой трубы. По мере заполнения скважины бетонной смесью могут производить извлечение и инвентарной обсадной трубы. Специальная система домкратов, смонтированных на установке, сообщает трубе возвратно-поступательное движение, за счет чего бетонная смесь дополнительно уплотняется. По завершении бетонирования скважины осуществляют формирование головы сваи. Буронабивные сваи с уширенной пятой. Диаметр таких свай 0,6...2,0 м, длина 14...50 м. Существуют три способа устройства уширений свай. Первый способ — распирание грунта усиленным трамбованием бетонной смеси в нижней части скважины, когда невозможно оценить качество работ, форму (какой стала пята уширения), насколько бетон перемешался с грунтом и какова его несущая способность. При втором способе скважину пробуривают станком, имеющим на буровой колонке специальное устройство в виде раскрывающегося ножа, для образования уширения скважины диаметром до 3 м. Нож раскрывается гидравлическим механизмом, управляемым с поверхности земли. После завершения бурения скважины на проектную глубину буровую колонку с уширителем извлекают, в скважину устанавливают арматурный каркас. 'Бетонирование ведут методом вертикально перемещающейся трубы, когда одновременно в трубу подают бетонную смесь и поднимают ее. Взрывной способ устройства уширений. В пробуренную скважину устанавливают обсадную трубу. На дно скважины опускают заряд взрывчатого вещества расчетной массы и выводят провода от детонатора к взрывной машинке, находящейся на поверхности. Скважину заполняют бетонной смесью на 1,5...2,0 м, поднимают на 0,5 м обсадную трубу и производят взрыв. Энергия взрыва уплотняет грунт и создает сферическую полость, которая заполняется бетонной смесью из обсадной трубы. После этого порциями и с необходимым уплотнением заполняют обсадную трубу бетонной смесью доверху. Трубобетонные сваи. Принципиальное отличие метода в том, что обсадная труба длиной до 40...50 м имеет в нижней части жестко закрепленный башмак. После достижения дна скважины труба остается там, не извлекается, а заполняется бетонной смесью. Подводное бетонирование применяют для предохранения бетонной смеси от размыва при высоком уровне малоподвижных грунтовых вод. Бетонную смесь подают в обсадную трубу не по лотку, а под давлением по трубопроводу, погруженному до самого низа скважины. Благодаря давлению смесь выдавливается из трубы, заполняет снизу пространство скважины и начинает подниматься вверх, оттесняя наверх и находящуюся в скважине воду. В процессе заполнения бетонной смесью скважины необходимо следить, чтобы бетонолитная труба поднималась с одной скоростью с обсадной трубой, низ трубы постоянно был ниже верха уложенной бетонной смеси на 30...40 см. После полного заполнения скважины верхний слой бетонной смеси толщиной 10...20 см, находившийся в контакте с водой, срезают. Пневмотрамбованные сваи. Сваи применяют при устройстве фундаментов в насыщенных водой грунтах с большим коэффициентом фильтрации. В этом случае бетонную смесь укладывают в полость обсадной трубы при постоянном повышенном давлении воздуха (0,25...0,3 МПа), который подается от компрессора через ресивер, служащий для сглаживания колебаний давления. Бетонную смесь подают небольшими порциями через специальное устройство - шлюзовую камеру, действующую по принципу пневмонагнетательных установок, применяемых для транспортирования бетонной смеси. Шлюзовая камера закрывается специальными клапанами. Подача бетонной смеси в камеру осуществляется при закрытом нижнем клапане и открытом верхнем; при заполнении камеры смесью верхний клапан закрывается, нижний, наоборот, открывается, смесь выжимается в скважину.

Набивные сваи любого типа следует бетонировать без перерывов. При расположении свай одна от другой менее чем на 1,5 м их выполняют через одну, чтобы не повредить только что забетонированные. Пропущенные скважины бетонируют при второй проходке бетонолитной установки, после набора ранее забетонированными сваями достаточной прочности и несущей способности. Такая последовательность работ предусматривает предохранение как готовых скважин, так и све-жезабетонированных свай от повреждения.

Буронабивные сваи обладают рядом недостатков, которые сдерживают их более широкое применение. К таким недостаткам можно отнести небольшую удельную несущую способность, высокую трудоемкость буровых работ, необходимость крепления скважин в неустойчивых грунтах, сложность бетонирования свай в водонасыщенных грунтах и трудность контроля качества выполненных работ.

Грунтобетонные сваи. Нашли применение грунтобетонные сваи, которые устраивают с помощью бурильных установок с пустотелой буровой штангой, имеющей на конце смесительный бур со специальными режущими и одновременно перемешивающими смесь лопастями. После пробуривания скважины в слабых песчаных грунтах до нужной отметки в пустотелую штангу под давлением из растворосмесительной установки подают водоцементную суспензию (раствор). Буровая штанга медленно при обратном вращении начинает подниматься вверх, грунт насыщается цементным раствором и дополнительно уплотняется буром. В результате получается цементно-песчаная свая, изготовленная на месте без выемки грунта.

Бурозавинчивающиеся сваи. Нередко котлованы под заглубленные сооружения приходится устраивать вблизи существующих зданий. Забивка свай и шпунта может привести к их деформациям из-за возникающих динамических воздействий. При устройстве буронабивных свай, где погружение обсадной трубы происходит с опережающей выборкой грунта из полости трубы, возможна утечка грунтового массива из-под рядом стоящих фундаментов, что также может привести к деформациям существующих строений. Сущность метода в том, что металлическая труба не забивается в фунт, а завинчивается. На трубу в заводских условиях навивается узкий шнек из арматуры диаметром 10... 16 мм с шагом 200...500 мм. В зависимости от грунтовых условий труба может быть оснащена заглушкой с рыхлителями, глухими или теряемыми, позволяющими при необходимости не допустить воду в тело трубы. При завинчивании трубы окружающий грунт частично уплотняется, около 15...25% его выдавливается наружу. Если труба в нижней части глухая, то после завинчивания до проектной отметки в нее вставляется арматурный каркас и она заполняется бетонной смесью. Для труб с теряемым наконечником в нее вставляется арматурный каркас, труба заполняется бетоном, в процессе схватывания бетона труба вывинчивается, в грунте остается башмак, на который опирается железобетонная буронабивная свая. При особо плотных грунтах возможно предварительное пробуривание скважины на несколько меньшую глубину (до 1 м) и диаметр скважины должен быть меньше диаметра трубы. Диаметр завинчиваемых труб 300...500 мм, длина от 4 до 20 м. Важно, что технология позволяет выполнять работы вблизи существующих зданий при высоте в 5 этажей на расстоянии около 40 см, при большей высоте — около 70 см. Корневидные сваи. Способы заделки трещин § Чтобы убедиться в том, что трещина в кирпичных стенах или перегородках перестала раскрываться дальше, необходимо установить на трещинах маячки из раствора. § Если это «волосяные» трещинки шириной 0,5 -1мм, то просто расшиваем ее, очищаем от пыли, обязательно наносим грунтовку глубокого проникновения, увлажняем и заделываем цементным раствором М – 50 — этого будет достаточно. § Если величина раскрытия трещин достигает 5 мм, то раскрываем трещину больше по краям, чтобы увеличить площадь сцепления основы с раствором. Марку раствора можно увеличить до М – 100. § Когда трещины достигают размеров 10мм и более, тогда лучше посоветоваться со специалистом – экспертом, особенно, если стена несущая. Возможно, придется выполнять усиление фундаментов и производить ряд мероприятий по усилению стен – все зависит от величины трещины, ее конфигурации. § Усиливают стены обоймами из металла (бандажами, скобами, стяжками из болтов или шпилек и прочее). Если стена не несущая и размер трещины невелик, то ремонт можно выполнить путем разборки некачественной кладки с укладкой нового кирпича в виде «замка». § Но не всегда все так просто, встречаются места в стенах, где это сделать

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1555; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.124.80 (0.013 с.) |