Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общая характеристика железных рудСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Общая характеристика железных руд Руды – природные образования, содержащие металлы в таких соединениях и концентрациях, при которых их промышленное использование технически возможно и экономически целесообразно. По химическому составу руды делят на: силикатные, кремнистые, оксидные, сульфидные, карбонатные, смешанные. По содержанию ценных компонентов: богатые и бедные. К рудам черных металлов относят месторождения железа, марганца, хрома, титана и ванадия. К рудным месторождениям металлов (легких) относят руды с содержанием алюминия (бокситы, алниты и нифилины). К рудным месторождениям цветных металлов относят месторождения цинка, меди, кобальта и никеля. К рудным месторождениям редких металлов относят: олово, молибден, ртуть, бериллий, тантал и ниобий. При содержании малого количества добываемого компонента в руде, осуществляется обогащение руд. Способы извлечения металлов из руд: 1. Гидрометаллургический (вода и водные растворы хим.реактивов) 2. Пирометаллургический (при высоких температурах) 3. Биотехнологический (деятельность микроорганизмов). Руды подготавливают для дальнейшей переработки (дробление, обогащение, усреднение).

Коксохимическое производство Коксохимическая промышленность — отрасль черной металлургии, занимающаяся переработкой каменного угля методом коксования. Основная продукция коксохимической промышленности (в % к общему выпуску): Каменноугольный кокс — 76-78 % Коксовый газ — 14-15 % Химические продукты (бензол, толуол, этилен, различные смолы, масла и пр.) — 5-6 % Каменноугольный кокс используется в металлургии в качестве топлива в доменных и литейных производствах. Коксовый газ и другие продукты коксования служат сырьем для химических производств. На их основе выпускают различные полимеры, азотные удобрения, синтетические моющие средства, пестициды, лекарственные препараты и многое другое. Кокс – основное топливо доменной плавки – представляет собой кусковой пористый материал из спекшейся углеродистой массы, получающийся при прокаливании каменного угля без доступа воздуха. Получают сухой перегонкой при температуре до 1100 по Цельсию без доступа воздуха, в коксовых печах представляющих собой камеры из динасового кирпича. Кокс обладает следующими свойствами: высокая прочность, высокая термостойкость, малое содержание золы, определенный размер кусков, малое содержание вредных примесей, малое и постоянное содержание влаги и высокая пористость. Кокс хорошего качества светло-серого цвета. Содержит 86-88% углерода, 8-13% золы, 0,7-1,5% летучих примесей, 0,5-5% влаги и др.

Подготовка железных руд к доменной плавке Чем тщательнее подготавливают руду, тем выше производительность доменной печи, ниже расход кокса и выше качество чугуна. Оптимальная доменная шихта включает: офлюсованное железорудное сырье (крупность 5-8мм), кокс (25-60мм). Руду, добытую в карьере или шахте, нельзя сразу подавать в печь, так как она неоднородна по химическому составу, содержит много пустой породы, вместе с очень крупными кусками имеется много пылевидной мелочи. На такой руде доменная печь будет работать непроизводительно, потребуется увеличенное количество топлива для выплавки 1 т чугуна. Поэтому перед доменным процессом железная руда подвергается предварительной подготовке, которая включает следующие операции: дробление, сортировку, обогащение, спекание, обжиг, усреднение.

Обогащение и окускование железорудного сырья. Обогащение – процесс обработки, целью которого является повышение содержания полезного компонента путем отделения пустой породы. В результате обогащения получаются концентраты и хвосты обогащения, которые по содержанию компонента различны. Например, железная руда, в которой концентрат обогащения 52-59% содержания железа и хвосты обогащения 8-13% содержания железа. Обогащение руды является сложным процессом который включает в себя след. пункты: дробление, измельчение, флотация, обезвоживание и другие физико-химические процессы. Дробление – процесс уменьшения размера кусков путем разрушения под действием внешних сил для придания кускам руды определенных размеров. Грохочение – разделение материала на классы крупности при помощи решеток или механических сит. Флотация – метод обогащения основанный на различных физико-химических свойствах поверхностей различных минералов. Окускование полезных ископаемых — это процесс превращения мелких классов полезных ископаемых в куски с заданными свойствами для их более эффективного использования. Получаемые в результате глубокого обогащенияконцентраты руд чёрных и цветных металлов, как правило, непригодны для непосредственного использования в плавке или других технологических процессах и требуют окускования. В зависимости от вида полезного ископаемого и его последующего передела окускование осуществляется агломерацией, окомкованием или брикетированием.Агломерация — спекание мелких руд или концентратов в твёрдые пористые куски. Окомкование — процесс получения гранул сферической формы — окатышей, подвергаемых для упрочненияобжигу .Брикетирование — процесс получения брикетов прессованием мелкого материала. В результате окускования частиц получают: при агломерации — агломерат крупностью 5—60 мм, при окомковании — окатыши в основном крупностью 9—16 мм, при брикетировании — брикеты разной геометрической формы и необходимых габаритов и массы. Из общего производства окускованного сырья агломерат занимает около 70 %, окатыши 28 % и брикеты 2 %. Окусковывают материалы крупностью частиц менее 10 мм. Окускование широко используется при подготовке железорудных концентратов (агломерация), угля (брикетирование). В связи с непрерывным снижением крупности металлургического и угольного сырья актуальность окускования возрастает.

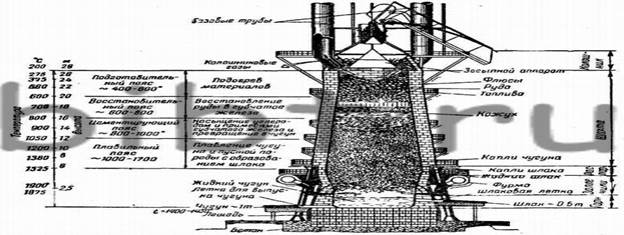

Чугун выплавляют в доменных печах (9.2) объемом до 5000 м3, куда руду, кокс и флюсы загружают чередующимися слоями, опускающимися вниз печи под влиянием собственной массы. В нижнюю часть печи — горн через отверстия — фурмы подают под давлением нагретый воздух, необходимый для поддержания горения топлива. Кокс, сгорая в верхней части горна, образует СО2;ij[C+O2 = CO2), который поднимается вверх по печи и, встречая на своем пути раскаленный кокс, переходит в оксид углерода: CO2-f-: -f-C=2CO. Оксид углерода восстанавливает оксиды железа до чистого железа по схеме Fe2O3->-F3O4-»-FeO-> -HFe. Этот процесс может быть представлен следующими реакциями: 3F9Q3+;+ СО = 2F3O4 + СО2; 2Fe3O4+2CO=6FeO+2CO>; 6FeO+6CO = 6Fe+6CO2. Доменная печь — домна является шахтной печью непрерывного действия. Она имеет форму двух усеченных конусов, сложенных широкими основаниями, между которыми находится цилиндрическая часть, называемая распаром. Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой. Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки. Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны). В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы. Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб. Внизу горна расположены отверстия для выпуска чугуна — чугунная летка, и для выпуска шлака —шлаковая летка. Нижняя часть, или дно, горна называется лещадью. Лещадь опирается на железобетонный фундамент печи. Стенки доменной печи выложены огнеупорным шамотным кирпичом. Огнеупорная кладка печи заключена в стальной кожух, который изготовляют из склепанных или сваренных между собой листов. Для повышения стойкости огнеупорной кладки производится охлаждение ее с помощью металлических холодильников, в которых циркулирует вода.

Образование в домне чугуна и шлака. Науглераживание железа

Переход других элементов в чугун (марганца, кремния, фосфора и серы) осуществляется по мере их восстановления на различных горизонтах рабочего пространства печи. Марганец при выплавке передельного чугуна заметно переходит в металл уже в распаре, однако наиболее интенсивное насыщение чугуна марганцем происходит в заплечиках и горне при восстановлении марганца. Основная масса кремния переходит в чугун в нижней части заплечиков и в горне. Содержание фосфора в пробах металла из распара почти такое же, как и в конечном чугуне, а иногда и выше. Это объясняется тем, что в металл из распара, попадает не только фосфор, который восстановился здесь и выше, но и фосфор, возгоняющийся из нижних горизонтов печи. Фосфор начинает переходить в металл уже в нижней части шахты. Окончательное содержание углерода в чугуне не поддается регулированию и зависит от элементов в сплаве. Марганец и хром, являясь корбидообразующими элементами, способствуют увеличению содержания углерода в чугуне. Кремний и фосфор, образуя более прочные с железом соединения, разрушают карбиды железа и понижают содержание углерода в чугуне. Если в передельном маломарганцовистом чугуне содержится 4 – 4,6% углерода, то в зеркальном чугуне, содержащем 10 – 25 % марганца, углерода содержится 5 – 5,5 %, а в 75 %-ом ферромарганце содержание углерода достигает 7 – 7,5 %. Наоборот, в литейном чугуне, содержащем 2,5% кремния, содержание углерода не превышает 3,5 %, а в ферросилиции содержание углерода понижается до 2 % и ниже. Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния значительная часть углерода находится в виде графита, что способствует повышению прочности отливок. В изломе такой чугун имеет серый цвет. Увеличение содержания карбидов железа в чугуне повышает его хрупкость. В изломе такой чугун имеет белый цвет. Качество чугуна для отливок также зависит и от условий выплавки чугуна в доменной печи. Образование шлака

Образованию шлака предшествуют процессы размягчения и спекания пустой породы и флюса, сопровождающиеся образованием твердых растворов и различных химических соединений. Эти процессы представляют собой промежуточное звено при переходе вещества из твердого состояния в жидкое. Чем больше температурный интервал, в котором протекает превращение шлакообразующих компонентов из твердого состояния в жидкое, тем большую часть по высоте печи занимает вязкая масса, заполняющая пустоты между кусками кокса и препятствующая движению и распределению газов. В связи с этим температурный интервал размягчения шлакообразующих компонентов должен быть по возможности меньшим. В процессе шлакообразования различают первичный, промежуточный и конечный шлаки. Первичный шлак появляется в начальной стадии шлакообразования в результате плавления легкоплавких соединений. Первичный шлак, перемещаясь в зоны с более высокими температурами, нагревается, а химический состав его непрерывно изменяется в следствии восстановления железа и марганца из соответствующих оксидов и растворения в шлаке новых количеств CaO и MgO, увеличивающих количество шлака. Конечный шлак образуется в горне после растворения в шлаке золы сгоревшего кокса и остатков извести и окончательного распределения серы между чугуном и шлаком. С применением офлюсованного агломерата условия шлакообразования изменяются. Присутствие извести в агломерате обеспечивает хороший контакт шлакообразующих оксидов, по этому их размягчение при нагреве и образование первичного шлака протекает в сравнительно не большой зоне по высоте печи, от чего значительно повышается газопроницаемость этой зоны. Восстановление железа из офлюсованного агломерата протекает интенсивнее и равномернее по сечению, вследствие чего в первичном шлакообразовании участвует меньшее количество FeO, а зона начала образования шлака смещается в область более высоких температур. Производство стали Сталь является материальной основой промышленного производства и строительства, важнейшим продуктом черной металлургии. В сравнении с чугуном она имеет боле высокие механические свойства, ее можно обрабатывать давлением; многие сорта стали, в расплавленном состоянии обладают достаточной жидкотекучестью для получения фасонных отливок. Разливка стали в изложницы Разливку жидкой стали в изложницы применяют для получения стальных заготовок, значительных габаритов и массы, для их дальнейшей обработки давлением (после их остывания и последующего дополнительного нагрева) с целью получения сортового проката или больших поковок. Разливку жидкой стали в изложницы осуществляют из ковша. Формы для разливки (изложницы) принимаются в зависимости от намечаемой готовой продукции: для сортового и фасонного проката. Изложницы представляют собой чугунные формы для получения слитков различного сечения. По конструкции изложницы подразделяют на глуходонные и сквозные, по способу заливки металла - на заполняемые сверху и заполняемые снизу (сифонная разливка). Чугунные изложницы вертикального типаиспользуются для разливки стали. Изложницы для слитков, предназначенных для поковок, вмещают до 100 т стали и более; изложницы для стали, идущей в прокатку, рассчитаны на слитки массой от 100 кГ до 20 т (слитки для слябов). В целях уменьшения усадочной раковины в слитках И. изготовляют с утепленной надставкой. Способ разливки стали в изложницу и состояние металла в процессе разливки и затвердевания существенно влияют на свойства стали. В основном различают два вида разливки: кипящей и спокойной стали. Применяют два способа разливки стали в изложницы: сверху непосредственно в изложницу и сифоном При разливке сверху (рис.6) сталь заливают из ковша 2 в каждую изложницу 1 последовательно. При таком способе разливки стали поверхность слитков вследствие попадания брызг жидкого металла на стенки изложницы может быть загрязненной пленками оксидов. Рис. 6 Схема изложниц: а-с верхней разливкой; б-с сифонной разливкой

При сифонной заливке (рис. 6,б) сталью заполняют одновременно от 2 до 6установленных на поддоне 5 изложниц через центровой литник 3 и каналы в поддоне. В этом случае сталь поступает в изложницы снизу, что обеспечивает плавное, без разбрызгивания их заполнение, поверхность слитка получается чистой, сокращается время разливки. Сталь в надставке 4 сохраняется в жидком состоянии, благодаря чему уменьшаются раковина и отходы слитка при обрезке. Разливку сверху обычно применяют для углеродистых, а разливку сифоном — для легированных сталей.

Непрерывная разливка стали Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна - кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной (рисунок 37). Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой. Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные (рисунок 38). В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб. Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются: · в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке); · в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов); · в снижении химической неоднородности металла; · в уменьшении затрат ручного труда; · в улучшении условий труда при разливке;

Получение ферросплавов. Ферросплавы — сплавы железа с другими элементами (Cr, Si, Mn, Ti и др.), применяемые главным образом для раскисления и легирования стали (напр., феррохром, ферросилиций). К ферросплавам условно относят также некоторые сплавы, содержащие железо лишь в виде примесей (силикокальций, силикомарганец и др.), и некоторые металлы и неметаллы (Mn, Cr, Si) с минимальным содержанием примесей. Получают из руд или концентратов в электропечах или плавильных шахтах (горнах). Как правило, стоимость металла в виде ферросплава ниже, чем стоимость его в чистом виде. Это связано, в частности, с тем, что руда обычно содержит — в том или ином виде — железо, при переработке переходящее в сплав вместе с основным компонентом, и технологическая схема получения ферросплава оказывается одним из самых коротких и дешевых путей переработки сырья. В то же время для получения чистого сплава в технологию приходится вводить дополнительные этапы, усложняющие процесс и увеличивающие затраты. При этом получение железистого металла может быть либо полностью исключено либо являться одним из промежуточных этапов, когда получаемый передельный ферросплав перерабатывается на чистый металл. При восстановительной плавке железо, растворяя основной элемент, снижает его активность, понижает температуру плавления сплава. При легировании и раскислении стали и сплавов использование легирующего элемента в виде ферросплава повышает его усвоение расплавом, снижает угар. Ферросплавное производство, получение ферросплавов на специализированных заводах чёрной металлургии. Наиболее распространён электротермический (электропечной) способ получения ферросплавов (т. н. электроферросплавов); по виду восстановителя он разделяется на углевосстановительный, которым получают углеродистые ферросплавы (5–8% С) и все кремнистые сплавы, и металлотермический (к нему условно относят и силикотермический), которым получают сплавы с пониженным содержанием углерода (0,01–2,5% С).Углевосстановительным процессом (см. Карботермия), осуществляемым главным образом в руднотермических печах мощностью 16,5–72 Мва, получают ферросилиций, кристаллический кремний, силикоалюминий, силикокальций, ферросиликокальций, силикомарганец, силикохром, углеродистый ферромарганец и феррохром, феррофосфор, комплексные сплавы на кремнистой основе, а также низкофосфористый марганцевый шлак; производство доменных ферросплавов очень незначительно по масштабам и постоянно сокращается (бедный ферросилиций и ферромарганец), т.к. они больше загрязнены примесями и стоят дороже электроферросплавов. Низкоуглеродистые (рафинированные) ферросплавы получают в дуговых (рафинировочных) электропечах мощностью 2,5–5,5 Мва металлотермическим способом (см. Металлотермия). силикотермическим (см. Силикотермия) – низко- и безуглеродистые сплавы марганца и хрома, феррованадий (в шихту добавляют алюминий), ферровольфрам (в шихту добавляют коксик), силикоцирконий, алюминотермическим (см. Алюминотермия) – металлический хром, безуглеродистый феррохром, феррониобий, ферробор, силикоцирконий, различные лигатуры с редкими и редкоземельными металлами. Среднеуглеродистый феррохром получают также в конвертерах с кислородным дутьём (из углеродистого феррохрома). Для получения азотсодержащих (азотированных) сплавов марганца, хрома и ванадия применяют электропечи сопротивления и индукционные печи. Внепечным алюминотермическим способом выплавляют ферротитан, металлический хром и ванадий, внепечным силикотермическим способом – ферромолибден (в шихту добавляют алюминий).

Производство ферромарганца Производство углеродистого ферромарганца. Ферромарганец используют для раскисления и легирования многих сталей. При повышенных содержаниях марганца в стали она приобретает высокую износоустойчивость и хорошее сопротивление истиранию. Такую сталь применяют для изготовления деталей землеройных машин, драг, дробильного и помольного оборудования, железнодорожных стрелок и т.д.

Ферромарганец марки ФМн78 содержит, %: 78-82 Mn; 7,0С; 2,0; 0,35 Р и 0,03 S. Углеродистый ферромарганец выплавляют в печах открытого и закрытого типа из агломерата, получаемого из марганцевого концентрата, содержащего 23-28 % Mn в форме пиролюзита MnO 2. В агломерате содержится 49 % Mn. Восстановление марганца из пиролюзита происходит ступенчато по схеме MnO2 → Mn2O3 → Mn3O4 → MnO→ Mn. В восстановительных условиях оксиды марганца легко восстанавливаются до MnO, который взаимодействует с твердым углеродом по реакции MnO + C = Mn + CO. При плавке возможно также образование карбида Mn3C.

Углеродистый ферромарганец плавят непрерывным процессом как флюсовым способом с добавками известняка, так и бесфлюсовым - без присадки флюсов. В результате получают высокоуглеродистый сплав и богатый марганец малофосфористый шлак, содержащий до 50 % MnO. Этот шлак используют вместо марганцевой руды для производства низкофосфористого силикомарганца. Шихту загружают в печь по мере ее проплавления. Колоша шихты состоит из 300 кг марганцевой руды, 50 кг коксика и 15-20 кг железной стружки. О нормальном ходе процесса свидетельствует наличие откоса шихты около электродов высотой 300 - 400 мм, глубокое расположение электродов в шихте, сход шихты с откосов. Сплав и шлак выпускают одновременно пять-шесть раз в смену через все имеющиеся летки поочередно. Шлак образуется из пустой породы руды, известняка, золы кокса, оксидов марганца. При выплавке 1 т ферромарганца получается около 1 т шлака. При выпуске расплавов из печи на одной тележке устанавливают ковш для сплава и чашку для шлака. Ковш футерован шамотным кирпичом. Струя расплава, выпускаемого из печи, сначала попадает в ковш. По мере его наполнения расплавом шлак переливается в чашку, а сплав накапливается в ковше. Разливают ферромарганец на конвейерной машине с чугунными изложницами в слитки толщиной около 85 мм. Для выплавка 1 т ферромарганца марки ФMn78 с содержанием 78-82 % Mn расходуется 2 т агломерата, 350 кг коксика, 100 кг железной стружки, 336 кг известняка и 3600-4800 кВт ч электроэнергии.

Производство ферросилиция Ферросилиции применяют для раскисления и легирования сталей и в качестве восстановителя при производстве некоторых ферросплавов. В электрических печах выплавляют ферросилиции различных марок с содержанием Si от 19-23 до 92-95%. При содержании Si в сплаве в пределах 50-60% и загрязнении его фосфором и алюминием сплав рассыпается в порошок с выделением ядовитых летучих соединений. сплав такого состава заводы не выпускают. Источником кремния при производстве ферросилиция являются кварциты. Они должны содержать не менее 95 % SiO2. Наиболее вредной примесью в них считается глинозем. При его наличии возрастает выход шлака и повышается расход электроэнергии. Железная составляющая ферросилиция образуется из стальной стружки, вводимой в шихту плавки. Ферросилиций выплавляют в открытых и закрытых электропечах с угольной футеровкой. Электроды при плавке глубоко погружены в шихту. При загрузке в печь хорошо перемешанных исходных материалов вокруг электродов постоянно поддерживают шихтовые откосы, которые затрудняют выход газов и уменьшают в результате этого потери теплоты и кремния. В присутствии восстановителя при высокой температуре кремний восстанавливается твердым углеродом по реакции SiO2 + 2C = Si + 2CO. При избытке восстановителя образуется также тугоплавкий карбид кремния SiO2 + 3С = SiC +2СО. В присутствии железа карбид кремния разрушается. Одновременно железо улучшает условия восстановления кремния и его восстановление идет при более низких температурах. Несмотря на применение коксика для восстановления и угольную футеровку печи, в готовых сплавах ферросилиция содержится ≤ 0,1 % С. Это объясняется тем, что кремний понижает растворимость углерода в железе.

Производство глинозёма Производство глинозёма осуществляется различными способами: щелочным, кислотным, химико-термическим. Наибольшее распространение получил щелочной способ – способ Байера. Алюминиевую руду обрабатывают щелочью NaOH. Основным этапом получения глинозема из бокситовой руды является извлечение из неё гидроокиси алюминия. Наиболее простым и распространенным способом извлечения из боксита гидроокиси алюминия является способ, предложенный Байером и называемый Байер-процессом. Он основан на следующем химическом свойстве гидрата окиси алюминия: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щелочи, NaOH), высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Бесполезные для получения алюминия вещества, входящие в состав боксита (так называемый, балласт) не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт может быть отделен и удален в отвал. Очищенный от посторонних примесей раствор гидроокиси алюминия в щелочи (представляющий собой, в основном, раствор алюмината натрия NaAlO2 подвергается кристаллизации. С этой целью концентрация щелочи и температура раствора понижаются до определенных значений, являющихся оптимальными для получения кристаллической гидроокиси алюминия. Кристаллизация существенно ускоряется, если в растворе уже присутствуют кристаллы гидроокиси алюминия достаточной крупности (зародыши). Поэтому на этом этапе в раствор специально вводят определенное количество мелкокристаллической гидроокиси алюминия, называемое затравкой. После достаточной степени кристаллизации производится отделение твердой гидроокиси от раствора. Глинозем (Al2O3) получается из гидроокиси алюминия (Al(OH)3) прокаливанием в печах последнего (кальцинацией) для удаления связанной воды.

Производство криолита Криолит – двойная соль фтористого натрия и алюминия. Na3AlF6 bkb 3NaF*AlF3 Обычно его изготавливают кислотным способом. Сырьем служит плавиковый шпат CaF2, гидрат окиси Al и кальцинированная сода. Процесс состоит из двух стадий: 1. Получение из плавикового шпата фтористого водорода, а затем плавиковой кислоты. Осуществляется при температуре 200оС в трубчатой вращающейся печи. При этом происходят 3 химические реакции: CaF2 + H2SO4 ---> CaSO4 + 2HF SiO2 + 4HF --à SiF4 + 2H2O SiO2 + 2HF à H2SiF6 Для очистки плавиковой кислоты от H2SiF6 добавляют небольшое количество соды.

H2SiF6 + Na2CO3 -à Na2SIF6 + H2O + CO2 2. Стадия производства слей плавиковой кислоты. Плавиковую кислоту нейтрализуют гидроокисью алюминия и содой.

6HF + Al(OH)3 è H3AlF6 + 3 H2O H3AlF6 + 3NaCO3 è 2Na3 * AlF6 + 3CO2 + 3H2O

Рафинирование алюминия Для очистки Алюминия от неметаллических примесей и газов, а также от натрия, магния и кальция его продувают хлором при температуре в 700оС в электрических печах и отстаивают. Чистота Алюминия после такой отчистки составляет от 99,5 до 99,85%. Алюминии более высокой степени чистоты получают электролитическим способом, зонной плавкой и дистилляцией.

Рисунок 1. Аппарат для восстановления тетрахлорида магнием: 1 — коллектор для подачи и отвода воздуха; 2 — печь; 3 — штуцер для вакуумирования; 4 — патрубок для заливки магния; 5 — узел подачи тетрахлорида; б — крышка; 7 — реторта; 8 — термопары; 9 — нагреватель; 10 — устройство для слива Титановая губка впитывает много MgCl2 и магния, по-этому после окончания цикла восстановления проводят вакуумную отгонку примесей. Реторту после нагрева до ~ 1000 °С и создания в ней вакуума выдерживают в течение 35—50 ч; за это время примеси испаряются. Иногда отгонку примесей из губки проводят после ее извлечения из реторты. Восстановление титана натрием проводят в аппаратах, схожих с применяемыми для магниетермического восстановления. В реторте после подачи TiCl4 и жидкого натрия идет реакция восстановления титана: TiCl4 + 4Na = Ti + 4NaCl. Температура в 800—880 °С поддерживается за счет выделяющегося при восстановлении тепла. Полученную твердую массу, содержащую 17 % Ti и 83 % NaCl извлекают из реактора, измельчают и выщелачивают из нее NaCl водой, получая титановый порошок.

Получение титановых слитков Для

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 1775; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.242.149 (0.014 с.) |