Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство газообразных ненасыщенных углеводородов. Пиролиз как основной процесс производства. Факторы, влияющие на процесс. Химизм процесса. Принципиальная технологическая схема процессаСодержание книги

Поиск на нашем сайте Газообразные низшие олефины это этилен, пропилен и бутилен. В настоящее время пиролиз – основной процесс, обеспечивающий потребности промышленности в олефинах. Пиролиз – это глубокое расщепление углеводородного сырья под действием высоких температур. Цель пиролиза – это максимально возможный выход этилена. Выход этилена растет при более легком сырье. На основе пиролиза получают 75% нефтехимических продуктов. Основным сырьем являются парафины Факторами, влияющими на процесс, являются: Œ Групповой состав сырья. Самое лучшее сырье - парафиновое, причем должны быть парафины нормального строения. Они дают максимально возможный выход олефинов. Нежелательным сырьем является сырье ароматического основания, так как арены склонны к реакциям поликонденсации. Сырье нафтенового основания занимает промежуточное положение, оно обладает свойствами первых двух типов. Фракционный состав. С утяжелением сырья падает выход олефинов Ž Время контакта. Лучший вариант – доли секунд. Температура. Процесс протекает при Парциальное давление. Должно быть небольшим. Снижение парциального давления можно с помощью водяного пара. ‘ Давление. Общее давление в системе поддерживается на уровне атмосферного. ’ Соотношение водяной пар: сырье. Увеличение этого соотношения приводит к снижению выхода кокса и увеличению выхода этилена и пропилена. Для пиролиза характерно очень глубокое разложение исходного сырья. При этом наряду с первичными реакциями распада, в результате которых образуются ненасыщенные углеводороды, протекают вторичные реакции изомеризации, циклизации и уплотнения продуктов первичного распада. Протекание большого числа разнообразных реакций приводит к тому, что в процессе пиролиза образуется сложная смесь продуктов — от газообразных до твердых (кокс). Первичные реакции расщепления парафинов могут идти в двух направлениях: разрыв цепи по связи С—С с образованием непредельного и предельного углеводородов: CH3-CH2-CH3 → CH2=CH2 + CH4

и дегидрирование (разрыв связей С—Н): СН3-СН2-СН3 → СНз-СН=СН2 + Н2 Первое направление термодинамически более вероятно, так как энергия разрыва связи С—С меньше, чем связи С—Н. При пиролизе этана преимущественно протекает дегидрирование, а при пиролизе пропана и высших углеводородов превалирует расщепление. Обе реакции идут с поглощением тепла и увеличением объема. Следовательно, им благоприятствуют высокие температуры и низкие давления. Вторичные реакции, протекающие при пиролизе, весьма многочисленны: изомеризация парафиновых цепей, нафтеновых циклов и алкильных групп алкилароматических углеводородов, циклизация и дегидроциклизация олефинов с шестью и более атомами углерода; циклизация диенов; полимеризация олефинов и диенов; конденсация ароматических углеводородов. Все эти реакции в противоположность реакциям расщепления, идут с выделением тепла и уменьшением объема, поэтому их протеканию благоприятствуют повышенное давление и сравнительно невысокие температуры. Единственным промышленным методом пиролиза является пиролиз в трубчатых печах, представляющих собой змеевиковые реакторы с внешним обогревом. Печи пиролиза работают в жестком режиме: температуре 840-870°С, времени контакта 0,2 с. Это позволило увеличить выход этилена. Степень разбавления сырья водяным паром составляет для этана 15-20%, для жидкого сырья это разбавление выше.

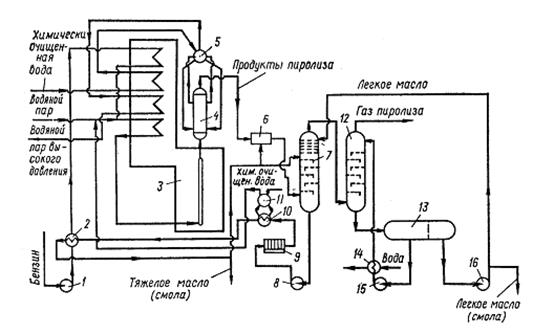

Технологическая схема пиролиза бензина: 1,8,15,16 – насосы; 2 – теплообменники; 3 – печь пиролиза; 4 – закалочно-испарительный аппарат; 5,11 – паросборники; 6 – узел впрыска масла; 7 – колонна первичного фракционирования; 9 – фильтр; 10 – котел-утилизатор; 12 – колонна водной промывки; 13 – водоотделитель; 14 – холодильник. Бензин насосом 1 подается в теплообменник 2, где нагревается до 80-100°С за счет тепла рециркулирующего тяжелого масла и поступает в конвекционную камеру печи 3. Водяной пар, необходимый для разбавления сырья, смешивают с сырьем после его испарения в камере конвекции. Смесь сырья и водяного пара перегревают до 600-650°С, после чего подают в радиантную камеру печи. В трубах радиантной камеры печи протекает процесс пиролиза, на выходе из труб температура составляет 840-870°С. Продукты пиролиза направляются в аппарат ЗИА 4 для закалки - резкого снижения температуры и прекращения реакции. ЗИА - это трубчатый аппарат, в межтрубном пространстве которого циркулирует химически очищенная вода. Отводимое тепло используется для выработки пара высокого давления. Над ЗИА расположен связанный с ним паросборник 5, в который поступает очищенная вода, предварительно перегретая в конвекционной камере печи. Продукты пиролиза охлаждают в ЗИА до 350-400°С и направляют в узел 6 впрыска масла (узел дозакалки), где они охлаждаются до 200 °С за счет смешения с циркулирующим тяжелым маслом (легкой смолой). Затем продукты пиролиза направляют в колонну первичного фракционирования 7, орошаемую легким маслом, в которой отделяются тяжелые продукты пиролиза (тяжелая смола, сажа, кокс). В средней части колонны расположены тарелки, на которых газ пиролиза дополнительно очищается от сажи и тяжелых углеводородов циркулирующим тяжелым маслом. Выше расположены клапанные тарелки. С верха колонны выходит смесь газа, паров легкой смолы (масла) и водяного пара. Тяжелое масло с низа колонны 7 подают насосом 8 через фильтр 9 и котел-утилизатор 10 (где генерируется пар, необходимый для разбавления) в узел 6 впрыска масла. Котел-утилизатор 10 связан с паросборником 11. Часть тяжелого масла направляют в теплообменник 2, где осуществляется подогрев бензина, и далее в среднюю часть колонны первичного фракционирования. Пары из колонны первичного фракционирования поступают в колонну 12 водной промывки, где конденсируются смола и большая часть водяного пара. С верха колонны газ пиролиза направляется в отделение компримирования. Смесь легкого масла (смолы) и воды с низа колонны 12подают в водоотделитель 13, откуда часть легкой смолы откачивают на верх колонны 7 в качестве орошения, а воду подают на орошение колонны 12.

|

||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 1086; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.007 с.) |

, газовые бензины и бензины прямой перегонки нефти.

, газовые бензины и бензины прямой перегонки нефти. .

.