Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення кутів установлення при заточуванні різця по передній і задній поверхням.Содержание книги

Поиск на нашем сайте

В якості передньої чи задньої поверхні інструмента приймається площина чи сукупність площин, по яких і заточують інструмент. При заточуванні виникає необхідність сполучити поверхню інструмента із робочою площиною шліфувального круга, забезпечивши відповідне установлення інструмента на верстаті. Таким чином, необхідно визначити кути повороту приладу, який використовується у кожному випадку, навколо відповідних осей, або кути установлення, які забезпечують отримання заданих геометричних параметрів інструмента. Послідовність вирішення вказаної задачі може бути наступна: 1 – визначається нормаль N до заточуваної площини при належному обраному початковому положенні установленого у пристрої інструмента; 2 – визначаються положення нормалі N при усіляких кутах оберту вузлів пристроя навколо їх осей; 3 – із усіх можливих положень нормалі N обирають ті, при яких нормаль до оброблюваної площини перпендикулярна до робочої площини шліфувального круга. При такому установленні заточувана площина паралельна робочій площині шліфувального круга, а на інструменті відтворюються задані геометричні параметри. Для простоти рішення замість реальних осей повороту пристроя використані паралельні їм осі. Відомо, що поворот системи навколо осі може бути представлен як сума двох переміщень: повороту навколо паралельної осі на тот же кут і відповідного поступального руху. Поступальний рух можна не враховувати, оскільки він наближує або віддаляє заточуваний інструмент від шліфувального круга. Цей рух можна компенсувати переміщенням стола верстата якє приводить до дотику оброблюваного інструмента зі шліфувальним кругом. При виготовленні та заточуванні інструментів використовується інструментальна система координат. На рис 1,а показано положення площин проекцій відносно різця. На рисунку 1,б зображені геометричні параметри різця, а саме – кут нахилу різальної крайки, передній кут у нормальному перерізі та передній кут у повздовжному перерізі. Передній кут у нормальному перерізі g заданий. Для отримання переднього та заднього кутів у повздовжному перерізі треба скористатися рисунком 1,б та наступними формулами: h = h1 + h2 tg g пов. = tg g × cos j + tg l × sin j (1)

ctg a пов. = ctg a × cos j + tg l × sin j (2)

Для отримання переднього та заднього кутів у поперечному перерізі треба скористатися рисунком 1,в та наступними формулами: h = h2 – h1 tg g п. = tg g × sin j - tg l × cos j (3) ctg a п. = ctg a × sin j - tg l × cos j (4)

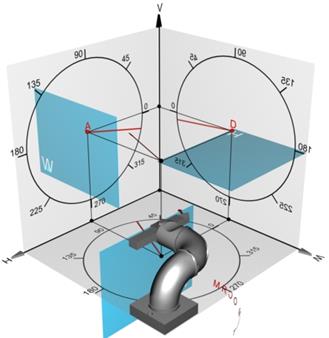

Для різця l>0 в рівняннях (3), (4) треба знак «-» замінити на «+». Для того, щоб визначити положення заточуваних передньої та задньої поверхонь, їх зображують у системі площин проекцій інструментальної системи координат. Сліди заточуваних поверхонь розташовуються на площинах V і W під відповідними повздовжними та поперечними кутами, які вже відомі. Положення заточуваних площин можна також визначати побудованими до них нормалями ON. Проекції нормалей будуть розташовані перпентикулярно до відповідних слідів заточуваних поверхонь, так, як це зображено на рис. 2,а для задньої, а на рис.2,б для передньої поверхонь.

Забезпезують кути установлення при заточуванні різців на універсально-заточувальному верстати за допомогою універсальних двох – (рис.3), або трьохобертових лещат (рис.4).

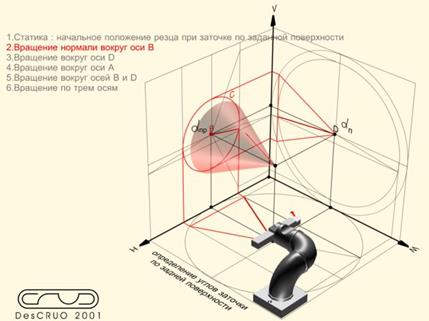

Двохобертові лещата мають дві осі повороту – вертикальну ось А та горизонтальну ось В. На рисунку 3 різець установлений у лещатах при заточуванні по задній поверхні. Для заточування різця по передній поверхні його треба переустановити на бік, тобто на 900 по годинниковій стрілці. Трьохобертові лещата мають три осі повороту – вертикальна А, і взаємно ортогональні горизонтальні В та Д. Конструкція лещат така, що ці осі завжди перпендикулярні або паралельні площинам проекцій заточуваного різця, що добре видно на рисунку 3. Положення заточуваної площини визначається вектором-нормаллю N до цієї площини, на рисунку 4 він проведений до задньої площини. Так як для визначення кутів повороту не вижлива відстань між осями, то вектор-нормаль N винесений в окрему точку, її проекціями є центри кіл на рисунку 4. На рисунку 5 показано попереднє положення різця при заточуванні: на рис.5, а – по задній площині, а на рис. 5, б – по передній площині.

З рисунка 5, а видно, що при попередньому установленні різця для заточування його по задній поверхні, площина проекцій W паралельна до торця шліфувального круга. Тому необхідно повернути вузли лещат навколо відповідних осей так, щоб сумістити задню поверхню різця з площиною W. Тоді нормаль ON до задньої поверхні буде перпендикулярною до площини W і займе горизонтальне положення.

Таким чином, задача зводиться до визначення такої сукупності кутів установлення QА, QВ, QД, тобто кутів, на які треба повернути вузли пристроя, при яких нормаль ON до задньої заточуваної поверхні перпендикулярна до площини W. На рисунку 6 зображена нормаль ON до задньої заточуваної площини різця і осі її поворотів В, Д та А. Положення нормалі визначено за допомогою рис. 2, кути a пов. та a п. (задній кут в повздовжному та поперечному перерізах) вимірюються від горизонтальної прямої і їх виличини вираховані. Для простоти прийнято, що всі осі проходять через точку 0, тому точка 0 при всіх можливих поворотах всієї системи є нерухомою. Точка N при обертанні навколо осі В описує коло С (рис.6), яке характеризує всі можливі положення нормалі ON при її обертанні навколо осі В. На рис. 7 наглядно показане обертання нормалі ON навколо осі В. При обертанні кола С навколо осі Д, воно описує поверхню Г, яка є часткою сферичної поверхні Е з центром у точці 0. Поверхня Г характеризує собою усі можливі положення нормалі ОN при її обертанні навколо осей В і Д. На рис. 8 наглядніше видно обертання вузлів лещат навколо двох осей.

Рис. 7 – положення нормалі ON при обертанні навколо осі В.

При обертанні поверхні Г навколо осі А, то утворюється повністю сферична поверхня з центром у точці 0, яка характеризує всі можливі положення нормалі при обертання навколо осей В, Д, А. Із усіх можливих положень нормалі ON треба відібрати ті, при яких нормаль перпендикулярна до площини W, тобто співпадає з прямою ОК. Для цього необхідно, щоб внаслідок двох перших поворотів навколо осей В і Д нормаль ON була б приведена у горизонтальне положення і точка N була б розташована на колі Е. Тільки у цьому випадку, обертаючи нормаль ON навколо вертикальної осі А, її можна сумістити з прямою ОК (рис. 6). Рисунок 9 ілюструє як визначають кути поворотів лещат при заточуванні. Величина кута обертання qА навколо осі А в натуральну величину відображується на площині Н і залежить від положення точки N на колі Е, де вона опинилась з результаті двох попередніх поворотів нормалі навколо осей В і Д. Кути поворотів qВ і qД будуть відображатися в натуральну величину відповідно на площинах V і W. Горизонтальне положення нормаль ON приймає також при повороті її тільки навколо однієї осі В, або Д. Прийняти рівним 0 кут qА не можна, так як правильне установлення різця в цьому випадку не можливе. Пояснити це можна тим, що поверхня Г, що характеризує всі можливі положення нормалі ON при поворотах навколо осей В і Д, не включає точку К, а тоді поворотом тільки навколо осей В і Д неможливо сумістити точку N нормалі з точкою К. При вирішенні подібних задач необхідно послідовність поворотів обирати в залежності від конструкції використовуємих лещат. Так, якщо в данному випадку першим здійснюється поворот навколо осі Д, то оісь В також обернеться, що дуже ускладнює рішення. Таким чином, при заточуванні різців по задній площині можливі два варіанти настроювання лещат.

Ці варіанти приведені далі і проілюстровані на рис. 10, на рис. 10, а – настроювання поворотами навколо осей В, А, на рис. 10, б – поворотаминавколо осей Д, А.

На рисунку 11 зображена схема, що ілюструє як визначають кути установлення при заточуванні по передній площині. Початкове положення різця при заточуванні його передньої площини рображено на рис.5,б. В цьому випадку площина проекції Н йде паралельно торцю шліфувального круга. Тому при установленні необхідно передній поверхні надати положення, паралельне площині Н, при якому нормаль до передньої площини перпендикулярна до площини Н. У відповідності до конструкції лещат перший поворот здійснюють навколо осі В, другий – навколо осі Д, третій – навколо А. Згідно рисунка 5,б ось В розташована перпендикулярно до площини Н, ось Д – перпендикулярно до площиниW, а ось А – перпендикулярно до площини V. На рис. 11 зображена нормаль ON до передньої площини, прийнято, що передній кут має від‘ємне значення і вимірюється від вертикальної прямої згідно рисю 2, б. При обертанні навколо осі В точка N нормалі ОN опише коло С, якє буде характеризувати всі можливі положення нормалі. В цьому випадку неможливо знайти жодного положення, при якому нормаль ОN буде перпендикулярною до площини Н. Тому тільки один оберт навколо осі В не може забезпечити вірного положення різця при заточці. Коло С при обертанні навколо осі Д описує поверхню Г, яка характеризує всі можливі положення нормалі ОN при поворотах її навколо осей В і Д. Поверхня Г включає точку К перпендикуляра ОК до площини Н. Тому можна забезпечити правильне положення різця при заточуванні передньої площини, використовуя дві осі обертання В і Д. Таким чином маємо можливість настроювати лещата, обираючи три комбінації: осі В і Д; осі В і А; осі Д і А. Далі, на рисунку 12 проілюстровані всі ці варіанти вирішення задачі. Нормаль ОN займає вертикальне положення ОК після двох поворотів, тобто після першого повороту нормаль досягає вертикального положення, яке відображується на одній з площин проекцій V або W в залежності від того навколо якої осі проводиться перший поворот, після другого повороту нормаль займає вертикальне положення і на іншій площині проекцій.

Рис.12, а – схема визначення величини кутів оберту вузлів заточувального пристроя навколо осей В, Д при заточуванні задньої поверхні різця.

Рис.12 – схема визначення величини кутів поворотів ОБЛАДНАННЯ ТА ІНСТРУМЕНТИ

Рис. 13 - універсально-заточувальний верстат.

Рис. 14 – заточувальний пристрій у начальному положенні при заточуванні по задній поверхні

Рис. 14 – заточувальний пристрій у начальному положенні при заточуванні по передній поверхні

Рис.15 – контроль різців маятніковим кутоміром: а- кута в плані, б – заднього кута, в – переднього кута, г – кута нахилу різальної кромки.

Рис. 16 – Контроль різців на приладі ВНІІ: а – переднього кута, б – кута нахилу різальної крайки, в – заднього кута, г – кута в плані.

ПРОТОКОЛ ВИКОНАННЯ РОБОТИ

Варіант завдання Універсально-заточний верстат моделі: Матеріал різця: Шліфувальний круг:

Заточити різець з такими геометричними параметрами:

Заповнити таблицю:

Визначити аналітично та графічно кути установлення при заточуванні різця по задній площині.

Визначити аналітично та графічно кути установлення при заточуванні різця по передній площині.

Висновок: (навести результати заточування, поміряти передній і задній кути та порівняти із заданими).

Лабораторна робота №3 Заточування фрез Ціль роботи 1. Вивчення типів фрез і області їх застосування; 2. Вивчення конструктивних і геометричних параметрів циліндричної фрези; 3. Вивчення способів заточування фрези і використовуваного устаткування. Після виконання лабораторної роботи студент повинен знати: конструкції і область застосування різних типів фрез, їх конструкти-вні і геометричні параметри, методику налагодження універсально-заточувального верстата для заточування циліндричної фрези, методику контролю геометричних параметрів фрез; уміти: налагодити універсально-заточувальний верстат і заточити циліндричну фрезу, зробити контроль її геометричних параметрів.

Порядок виконання роботи 1. Ознайомитися з методичними вказівками до виконання лабораторної роботи. 2. По довідковій літературі вивчити типи фрез і область їхнього застосування. 3. Вивчити конструктивні елементи і геометричні параметри різних типів фрез. 4. Для даної циліндричної фрези розрахувати розміри, необхідні для налагодження універсально-заточувального верстата для заточування по передній і головній задній поверхням. 5. Замалювати схеми заточування фрез по передній і головній задній поверхням. 6. Заточити фрезу. 7. Проконтролювати параметри заточеної фрези. 8. Оформити звіт про виконану роботу.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.162.216 (0.01 с.) |

Для різця l>0 в рівняннях (1), (2) треба знак «+» замінити на «-».

Для різця l>0 в рівняннях (1), (2) треба знак «+» замінити на «-».

Рис.4 – схематичне зображення трьохобертових лещат.

Рис.4 – схематичне зображення трьохобертових лещат.