Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Відповідальний редактор Ю.В.ПетраковСодержание книги

Поиск на нашем сайте

Протокол № від 24.10.2007

Київ – 2007

Методичні вказівки для виконання лабораторних робіт з дисципліни «Інструментальне забезпечення технологічних процесів» для студентів напряму 6.050502 «Інженерна механіка» підготовки бакалаврів / Укл. Л.М. Данилова, – Київ: НТУУ«КПІ», 2007. – 47с.

Укладач: Л.М.Данилова

Відповідальний редактор Ю.В.Петраков

Рецензент: Ю.І.Адаменко

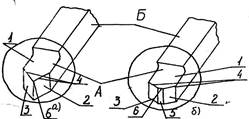

Лабораторна робота №1 Дослідження конструкції і геометричних параметрів токарних різців Ціль роботи 1. Практичне ознайомлення з основними типами різців. 2. Засвоєння методики вимірювання і дослідження геометрії токарних різців. Порядок виконання роботи 1. Попередньо ознайомитись з основними поняттями про елементи та геометрію різців, вивчити типи і матеріали токарних різців. 2. Вивчити кутомір, яким користуються при вимірюванні різців. 3. Виміряти геометричні і конструктивні елементи токарних різців та занести їх в звіт про роботу. 4. Виконати ескізи ріжучої частини токарних різців та проставити всі кути різця. 5. Оформити роботу та заповнити звіт про роботу. Основні поняття про елементи і геометрію різця. Різець складається з двох основних частин: головки-А, стержня-Б (рис. 1). Головка це робоча частина різця. Стержень служить для закріплення різця в різцетримачі. Робочу частину різця виконують з інструментальних сталей, металокерамічних твердих сплавів, мінералокераміки, або алмазу.

Рисунок 1 – геометрія різця. В головці різця розрізняють слідуючи елементи (рис. 1 а,б): передню поверхню – 1, по якій сходить стружка; задні поверхні: головну – 2 та допоміжну – 3, повернуті до оброблюваної деталі; ріжучу кромку – 4, яка утворюється перетином передньої та задньої поверхонь. Крім того розрізняють перехідну задню поверхню – 5. Вершина – 6 різця в плані може бути гострою, заокругленою, або у вигляді фаски. Взаємне розташування вказаних поверхонь та кромок в просторі визначається за допомогою ряду кутів, які називають кутами різця. Поверхні та координатні площини для визначення кутів різця. На оброблюваній заготовці, при знятті стружки різцем, розрізняють такі поверхні (рис. 2.):

Рисунок 2 – поверхні і координатні площини.

1 – оброблювану поверхню з якої знімають стружку; 2 – оброблена поверхня; 3 – поверхню різання. Для визначення кутів різця приймають такі координатні площини: 4 – площину різання; 5 – основну площину; головну січну площину; допоміжну січну площину. Головна січна площина – площина перпендикулярна проекції головної ріжучої кромки на основну площину. Допоміжна січна площина – площина перпендикулярна проекції допоміжної ріжучої кромки на основну площину (рис. 3). У різця розрізняють головні і допоміжні кути. Головні кути вимірюють в головній січній площині, до них відносяться: · головний задній кут – · кут загострення – · головний передній кут – · кут різання – З рисунка 3, маємо:

Рисунок 3 – геометричні параметри прямого прохідного різця. Допоміжні кути вимірюються в допоміжній січній площині, до них відносяться: · допоміжний задній кут – · допоміжний передній кут – Крім цього розрізняють кути в плані: · головний кут в плані – · допоміжний кут в плані – · кут при вершині в плані –

Також потрібно мати на увазі кут нахилу головної ріжучої кромки

Рисунок 4 – визначення кута нахилу різальної кромки.

Звіт до лабораторної роботи №1. Вивчення геометрії та конструкції токарних різців.

Контрольні запитання. 1. Назвати головні конструктивні елементи різця. 2. Назвати головні площини і поверхні заготовки. 3. Дати визначення головних кутів різця. 4. Як проходить головна та січна площини? 5. Матеріал різців. 6. Типи різців. Лабораторна робота №2 Заточування різців по передній і задній площинах Ціль роботи 1. Вивчення геометричних параметрів різців. 2. Формоутворення задніх і передніх площин різців. 3. Ознайомлення з обладнанням для заточування різців і придбання навичок в настроюванні універсально-заточної голівки на універсально заточному верстаті. Порядок виконання роботи 1. Вивчити самостійно класифікацію, конструктивні елементи і геометричні параметри різців. 2. Навести ескіз різця з позначенням на ньому геометричних параметрів і конструктивних елементів у статичній системі координат. 3. В залежності від варіанту завдання обрати шліфувальний круг для заточування різця. 4. Графічно визначити кути повороту універсально-заточної голівки при заточуванні різця по передній та задній площинах. 5. Аналітично визначити кути повороту універсально-заточної голівки при заточуванні різця по передній та задній площинах. 6. Заточити передню та задню площини. 7.Виміряти геометричні параметри різця та порівняти їх із заданими. 8. Зробити висновок по роботі. Лабораторна робота №3 Заточування фрез Ціль роботи 1. Вивчення типів фрез і області їх застосування; 2. Вивчення конструктивних і геометричних параметрів циліндричної фрези; 3. Вивчення способів заточування фрези і використовуваного устаткування. Після виконання лабораторної роботи студент повинен знати: конструкції і область застосування різних типів фрез, їх конструкти-вні і геометричні параметри, методику налагодження універсально-заточувального верстата для заточування циліндричної фрези, методику контролю геометричних параметрів фрез; уміти: налагодити універсально-заточувальний верстат і заточити циліндричну фрезу, зробити контроль її геометричних параметрів.

Порядок виконання роботи 1. Ознайомитися з методичними вказівками до виконання лабораторної роботи. 2. По довідковій літературі вивчити типи фрез і область їхнього застосування. 3. Вивчити конструктивні елементи і геометричні параметри різних типів фрез. 4. Для даної циліндричної фрези розрахувати розміри, необхідні для налагодження універсально-заточувального верстата для заточування по передній і головній задній поверхням. 5. Замалювати схеми заточування фрез по передній і головній задній поверхням. 6. Заточити фрезу. 7. Проконтролювати параметри заточеної фрези. 8. Оформити звіт про виконану роботу.

Заточування торцевих фрез

Рисунок 8 - Пристосування для заточення торцевих фрез.

Торцеві фрези заточують по головних, допоміжної задніх поверхнях і по передній поверхні. При заточуванні на універсально-заточувальному верстаті фрезу кріплять у спеціальному пристрої (рис.8). Фреза, що заточується, установлюється на оправці в шпиндель і затягається зі зворотної сторони болтом. При заточуванні головної задньої поверхні під кутом a корпус головки повертають на величину головного кута в плані j, і на величину кута aуст. Величину заднього кута aуст. розраховують. Задні поверхні зубців торцевих фрез заточуються торцевою поверхнею чашкового круга. При настроюванні головки кожний зубець фрези можна розглядати як самостійний різець. Тому розрахунок величини кутів, на які необхідно повернути головку по трьох шкалах для того, щоб правильно розташувати зубець фрези щодо робочої поверхні шліфувального круга, виконується по формулах, які застосовуються для настроювання трьохповоротних лещат при заточуванні різців.

Лабораторна робота №4 Ціль роботи 1.Вивчення конструкції і геометричних параметрів свердел. 2.Формоутворення задніх поверхонь свердел при двоплощинному заточуванні. 3.Ознайомлення з устаткуванням для заточування свердел і придбання навичок у настроюванні універсально-заточувальної голівки на універсально-заточувальному верстаті. Порядок виконання роботи. 1.Вивчити самостійно класифікацію, конструктивні елементи і геометричні параметри свердел. 2.Навести ескіз спірального свердла з позначенням на ньому геометричних параметрів і конструктивних елементів. 3.Відповідно до варіанта завдання вибрати шліфувальний крутий для заточування свердла. 4.Графічно визначити положення нормалі до площини R свердла. 5.Графічно визначити кути поворотів універсально-заточувальної голівки при заточуванні площини R свердла. 6.Аналітично визначити кути поворотів заточувальної голівки для площин P і Q. 7.Заточити свердло по двом площинам. 8.Виміряти геометричні параметри свердла і порівняти їх із заданими. 9.Зробити висновок по роботі.

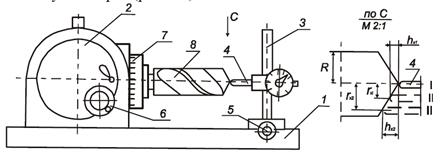

Лабораторна робота №5 Ціль роботи 1.Вивчення конструкції і геометричних параметрів спіральних свердел. 2.Ознайомлення з устаткуванням для вимірювання задніх кутів спіральних свердел. Порядок виконання роботи. Лабораторна установка (рис.1) складається з стола 1, на якому розміщені ділильна головка 2, стійка 3 з індикатором 4 і мікрометричним гвинтом 5. Використовується вона для непрямого вимірювання задніх кутів на різальній частині свердла.

Рисунок 1 – установка для вимірювання заднього кута свердла

Схема вимірювання показана на рис.2. Свердло 8 установлюється у ділильній головці пристрою, показаному на рис. 1.

Рисунок 2 – схема вимірювання Свердло закріплюється у шпинделі ділильної головки. На точку головної різальної кромки леза встановлюють вістря індикатора і при повороті свердла в ділильній головці на кут Довжину дуги, яку окреслив би індикатор на задній поверхні свердла за відсутності заднього кута, визначають за формулою

Вимірювання значень Dx пов’язане з деякими труднощами. Тому вимірюють відстань lx від перетинки до точки х вздовж різальної кромки, а відповідний діаметр розраховують так:

Задній кут у головній січній площині, яка проходить через точку x різальної кромки,

При свердлінні практичне значення має величина заднього кута в осьовій площині (через великі подачі). Залежність між задніми кутами в осьовій і головній січній площинах така:

Тому остаточно (за результатами експерименту) задній кут в осьовій площині в точці х головної різальної кромки розраховується за формулою

Передній кут в осьовій площині для точки, що знаходиться на зовнішньому діаметрі, дорівнює куту піднімання гвинтової лінії свердла ω (рис. 3):

Рисунок 3 – зображення гвинтової лінії.

де Р – крок гвинтової канавки свердла.

. .

Передній кут визначає умови стружкоутворення, тому його значення знаходять у головній січній площині:

Зміст звіту

Запитання для самоперевірки

Лабораторна робота №6 Заточування мітчиків Мета роботи. 1. Вивчення конструкції та геометричних параметрів мітчиків. 2. Ознайомлення з обладненням для заточування мітчиків і набуття навичок в його налагоджуванні. 3. Ознайомлення з вимірювальними пристроями для контролю мітчиків і набуття навичок у вимірюванні параметрів мітчика.

Порядок виконання роботи. Вивчити самостійно классифікацію, конструктивні елементи і геометричні параметри мітчиків. 1. Привести ескіз метчика з позначенням на ньому геометричних параметрів і конструктивних елементів. 2. У відповідності з варіантом завдання обрати шліфувальний круг для заточування мітчика. 3. Визначити параметри упорки для заточки метчика. 5. Заточити мітчик. 6. Виміряти геометричні параметри і порівняти їх з заданими. 7. Зробити висновок по роботі.

Лабораторна робота №7 Мета роботи. Визначити спосіб механічного кріплення, забезпечують-

Для Дослідження впливу способу кріплення швидкозмінних пластин на розмір токарного різця необхідно дослідити зміну довжини різця при повороті ЗБП та їх заміні при різних способах кріплення. Механічне кріплення змінних багатогранних пластин з різних інструментальних матеріалів інструментальних матеріалів, частіше з твердого сплаву, набуває все більш широке поширення в конструкціях ріжучого інструменту, Існують стандартні значення основних розмірів ЗБП: діаметр вписаною в багатокутник окружності d, товщина пластини S і відстань від вершини до вписаного кола по діагоналі m. Кожен з цих розрів (параметрів) має граничні відхилення (допуск), залежно від которих, ЗБП поділяються на одинадцять класів точності. У таблиці 1 наведено стандартні номінальні значення основних розмірів квадратних ЗБП та їх граничні відхилення для чотирьох класів точності ЗБП. Для забезпечення бесподналадочной заміни інструментів необхідно

Таблиця 1. Стандартні номінальні значення основних розмірів квадратних ЗБП

Рисунок 1 – условні визначення способів і схеми механічного кріплення ЗБП в корпусах різців.

Спосіб кріплення ЗБП прихватом зверху (рис. 1., а) застосовують для пластин без отворів, в тому числі мінералокерамічних. Пластину встановлюють в закритий паз і базують на його опорної і бічних поверхнях. При цьому Спосіб кріплення ЗБП L - образним важелем або косою тягою (Рис. 1, б) забезпечує притиск пластин до бічних базовим поверхням закритого паза державки. Застосовується цей спосіб кріплення для ЗБП з отвором. Він забезпечує високу точність базування, але не гарантує точного прилягання поверхні ЗБП до опорної поверхні на державці. Досить поширеним є спосіб кріплення ЗБП при допомозі клина (рис..1., г), який підганяє її до нерухомого штифта. В

При виконанні лабораторної роботи використовуються: прилади для розмірної настройки різців моделі SPS - 200 U, мікрометр, токарні різці з

Порядок виконання роботи. 1. Вивчити вказівки до даної лабораторної роботи і форму протоколу до неї. 2. За допомогою мікрометра виміряти основні розміри d і S всіх ЗБП, виданих викладачем для проведення лабораторної роботи, і їх діагоналі. Основний розмір m визначається за формулою 3. Відняти з виміряних значень d, m і S їх відповідні стандартні номінальні значення dH, mH і SH (див. табл. 1). Зіставивши отримані алгебраїчні різниці зі значеннями граничних відхилень цих розмірів δd, δm і δS з табл. 1, визначити клас точності кожної ЗБП. Пластини однакового класу точності згрупувати окремо по 3 шт. 4. В пристосування приладу послідовно встановити 3 різця з різними способами кріплення ЗБП. Для дослідження беруться 3 ЗБП одного класу точності з отвором. Після закріплення першого ЗБП на державці різця каретка приладу переміщається в подовжньому і поперечному напрямах так, щоб вершина різця опинилася в поле променя світла, що проходить

Контрольні питання

Література

1. Родин П.Р. Металлорежущие инструменты. – Киев: Вища школа, 1986. - 436 с. 2. Четвериков С.С. Металлорежущие инструменты. – Москва: Висшая школа, 1965. – 730 с. 3. Ипоземцев Г. Г. Проектирование металлорежущих инструментов. М: Машиностроение, 1984. – 27 с. 4. Щегольков Н. Н., Сахаров Г. Н., Арбузов О.Б. и др. Режущий инструмент, лабораторный практикум. – М.: Машиностроение, 1985. - 168с. 5. Справочник инструментальщика/ Под ред. И. А. Ординарцева. – М.:Машиностроение, 1987. - 846с. 6. Родин П.Р. Пректирование и производство режущего инструмента. – Киев.: Техника, 1968. – 357с. 7. Родин П.Р. Основы теории проектирования режущих инструментов. – М.: Машгиз, 1960. – 159с. 8. Грановский Г.И. Металлорежущий инструмент. Конструкция и эксплуатания. – М.: Машгиз, 1952. – 278с. 9. Справочник металлиста. / Под ред. Н.С. Ачеркана. – М.: ГНТИМЛ, 1960. – Т5 – 1184 с Гречишников В.А., Маслов А.Р., Соломенцев Ю.М., Схиртладзе А.Г. Инструментальное обеспечение автоматизированного производства. – М.: Высшая школа, 2001. – 270с. 10. Методические указания по выполнению лабораторной работы по курсу «Проектирование и производство режущего инструмента. Формообразование задних поверхностей сверл при заточке по плоскостям» / Составитель. С.И.Одинцов. – К.: КИНХ, 1978. – 36 с. Протокол № від 24.10.2007

Київ – 2007

Методичні вказівки для виконання лабораторних робіт з дисципліни «Інструментальне забезпечення технологічних процесів» для студентів напряму 6.050502 «Інженерна механіка» підготовки бакалаврів / Укл. Л.М. Данилова, – Київ: НТУУ«КПІ», 2007. – 47с.

Укладач: Л.М.Данилова

Відповідальний редактор Ю.В.Петраков

Рецензент: Ю.І.Адаменко

Лабораторна робота №1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 374; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.123.61 (0.01 с.) |

;

; ;

; ;

; .

. ;

;  ;

;  ;

;  .

.

;

; ;

; ;

; ;

; .

.

, який впливає на напрямок сходження стружки (рис. 4).

, який впливає на напрямок сходження стружки (рис. 4).

(зчитують з лімба) вимірюють падіння задньої поверхні свер-дла hx (показання індикатора).

(зчитують з лімба) вимірюють падіння задньої поверхні свер-дла hx (показання індикатора). .

. .

. .

. .

. .

.

,

, .

.