Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диаграмма состояния с фазовым превращениемСодержание книги

Похожие статьи вашей тематики

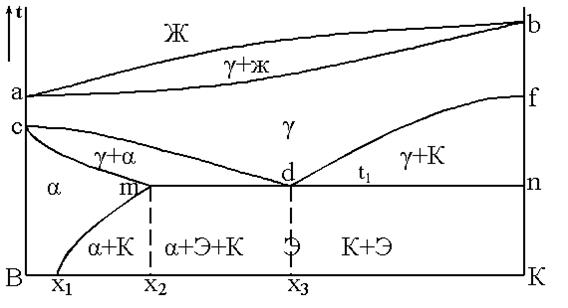

Поиск на нашем сайте В твердом состоянии Если один или оба компонента при нагревании и охлаждении в твердом состоянии меняют свое кристаллическое строение, то это сказывается на виде диаграммы. На ней появляются дополнительные линии, характеризующие изменение кристаллической решетки компонентов и их взаимодействие после такого изменения с образованием новых фаз в твердом состоянии. Для удобства рассмотрения эту диаграмму условно можно разделить на две, первая из которых – верхняя часть диаграммы, показывающая процессы, идущие при кристаллизации жидкости (сверху и до линии сdf). Это диаграмма с полной растворимостью компонентов в твердом состоянии. Вторая условная диаграмма – это нижняя часть системы B‑K, показывающая процессы, идущие в сплавах в твердом состоянии (ниже линии солидус ab). Это диаграмма с ограниченной растворимостью компонентов в твердом состоянии. При рассмотрении этих условных простых диаграмм следует использовать знания по вышеизложенному материалу. В системе B‑K имеются два типа твердых растворов: g ‑ твердый раствор с неограниченной растворимостью компонентов и a – твердый раствор с ограниченной растворимостью компонента K в B. Предел растворимости составляет x2 при температуре t1 и x1 при комнатной температуре. Отличаются эти твердые растворы кристаллическим строением. В точке c происходит изменение кристаллической решетки компонента В, а в точке f ‑ компонента K. При охлаждении сплавов на линии сdf начинается превращение твердого раствора g в другие фазы (в связи с изменением кристаллической решетки компонентов). При этом в сплавах с концентрацией до x3 (левая часть диаграммы) образуются кристаллы твердого раствора a, а в сплавах с концентрацией K больше x3 ‑ кристаллы компонента K. Заканчивается это превращение g на линии mdn при температуре t1 образованием механической смеси типа эвтектической (такая смесь называется эвтектоидной) из кристаллов твердого раствора a и компонента K. Линия me показывает предельную растворимость K в твердом растворе a в зависимости от температуры.

Рис. 9. Диаграмма состояния сплавов с фазовым превращением в твердом состоянии

Как видно из рис. 9, для сплавов таких систем можно проводить упрочняющую термическую обработку. Задание для выполнения работы 1. Проанализировать диаграмму состояния сплава по указанию преподавателя: а) определить тип диаграммы; б) заполнить все области диаграммы; в) пояснить обозначения фаз и структурных составляющих; г) определить состав указанного сплава; д) определить состав фаз в указанной точке; е) определить количественное соотношение фаз в указанной точке.

При выполнении двух последних пунктов воспользоваться правилом концентраций и правилом отрезков. Контрольные вопросы

1. Что такое ликвидус диаграммы состояния? 2. Что такое солидус диаграммы состояния? 3. Какая структура называется эвтектикой? 4. Как выглядит диаграмма состояния сплавов с полным отсутствием растворимости компонентов? 5. Как выглядит диаграмма состояния сплавов с полной взаимной растворимостью компонентов? 6. Чем отличается диаграмма состояния сплавов с ограниченной растворимостью компонентов от диаграммы для сплавов с полной растворимостью? 7. Что происходит при нагреве сплава выше линии предельной растворимости? 8. Что происходит при быстром охлаждении сплава, нагретого выше линии предельной растворимости? 9. Как определить состав фаз в двухфазной области диаграммы состояния? 10. Как определить количество фаз в двухфазной области диаграммы состояния?

ЛАБОРАТОРНАЯ РАБОТА № 6

МИКРОСТРУКТУРА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы

Изучение микроструктуры отожженных углеродистых сталей.

Материалы и оборудование для выполнения работы

1. Металлографические микроскопы. 2. Коллекция шлифов сталей. 3. Альбом фотографий микроструктур углеродистых сталей. 4. Тренажер «Диаграмма состояния железо – цементит».

Порядок выполнения работы

1. Изучить содержание основных положений работы. 2. Разобраться с помощью тренажера со стальной частью диаграммы 3. Получить навыки определения под микроскопом элементов структуры стали: феррита, цементита, перлита, для чего: а) рассмотреть фотографии микроструктур в альбоме; б) рассмотреть под микроскопом подобранные шлифы для изучения структурных составляющих и зарисовать схемы рассмотренных структур. 4. Изучить микроструктуру образцов, относящихся к различным классам стали (доэвтектоидные, эвтектоидные, заэвтектоидные), определить, к какому из названных классов относится каждый образец. Зарисовать схему микроструктуры рассмотренных образцов и обозначить на рисунках структурные составляющие. 5. В образце доэвтектоидной стали определить содержание углерода в процентах.

Основные положения

На диаграмме состояния железо – цементит (см. рис. 1) сплавы, относящиеся к сталям, расположены в интервале концентраций углерода до 2,14 %, т. е. левее точки Е. При температурах ниже 727 °С все отожженные углеродистые стали состоят из двух фаз - феррита и цементита. Феррит - это твердый раствор углерода в железе с объемно-центрированной кубической решеткой (Fea). Максимальная растворимость углерода в Fea составляет около 0,02 % (точка Р). Цементит - это карбид железа Fe3C, содержащий 6,67 % С. При температурах выше линии GSE равновесной фазой является аустенит - твердый раствор углерода в железе с гранецентрированной кубической решеткой (Feg). Предельная растворимость углерода в Feg - 2,14 % (точка Е). В результате фазовых превращений, в твердом состоянии, при малых скоростях охлаждения, в сталях будут образовываться следующие структуры: перлит, избыточный феррит, вторичный цементит и третичный цементит.

Рис. 1. Диаграмма состояния железо – цементит

Ниже линии GS в результате полиморфного превращения железа часть аустенита превращается в феррит с последующим перераспределением углерода между этими фазами. На линии SE из аустенита начинает выделяться избыточный углерод с образованием вторичного цементита. На линии РQ из феррита выделяется третичный цементит. Во всех сплавах правее точки Р при небольшом переохлаждении до температур ниже 727 °С аустенит эвтектоидного состава (0,8 % С) распадается на эвтектоидную смесь феррита и цементита, называемую перлитом, причем цементит может быть в виде пластинок или зерен (Приложение, рис. 4). Сталь содержащая 0,8 % С называется эвтектоидной. Стали содержащие менее 0,8 % С называют доэвтектоидными, а стали содержащие более 0,8 % С заэвтектоидными. Металлографический анализ металлов и сплавов заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопа, а наблюдаемая структура называется микроструктурой. Изучение под микроскопом структуры металлов возможно лишь при достаточно интенсивном отражении световых лучей от исследуемой поверхности. Поэтому поверхность образца должна быть специально подготовлена. Образец, поверхность которого подготовлена для металлографического анализа, называется микрошлифом. Для изготовления микрошлифа необходимо вырезать образец из исследуемого металла, получить на нем плоскую, блестящую поверхность, а затем шлиф травят. Существует несколько методов травления, из которых наиболее распространен метод избирательного растворения фаз. Метод основан на различии физико-химических свойств отдельных фаз и пограничных участков зерен. В результате различной интенсивности растворения создается рельеф поверхности шлифа. Для травления микрошлиф погружают полированной поверхностью в раствор избранного состава и через некоторое время вынимают. Если полированная поверхность станет слегка матовой, травление считается законченным, шлиф сразу же промывают спиртом и высушивают фильтровальной бумагой. Микрошлифы сталей травят 3‑4-% раствором НNO3 в спирте, после чего структурно свободные феррит и цементит по сравнению с темным (коричневатым) перлитом выглядят белыми. При охлаждении доэвтектоидной стали превращение аустенита в феррит начинается с границ отдельных зерен аустенита, и зёрна одной фазы постепенно заменяются на другие. Размер и количество ферритных зерен при этом превращении в значительной степени зависит от скорости охлаждения аустенита. При рассмотрении в микроскоп феррит наблюдается в виде светлых зерен неодинаковой яркости (Приложение, рис. 1). По мере увеличения концентрации углерода в доэвтектоидной стали количество зерен феррита убывает, а количество перлита увеличивается (Приложение, рис. 2). В сплавах, содержащих 0,5‑0,75 % C зерна феррита располагаются по границам зерен другой структурной составляющей - перлита - в виде разорванной сетки (Приложение, рис. 3). В доэвтектоидной стали перлит в большинстве случаев имеет пластинчатое строение. Темные пластинки, видимые в перлите, представляют собой тени, отбрасываемые на участки феррита выступающими после травления участками цементита. Структура перлита в доэвтектоидных и заэвтектоидных сталях определяется условиями выполнения отжига. Форма и размер частиц цементита в перлите существенно влияют на его свойства. Так, например, перлит с зернистой структурой более пластичен и имеет меньшую твердость, чем пластинчатый. Твердость зернистого перлита 160‑220 НВ, а пластинчатого - 200‑250 НВ. С уменьшением размера цементитных частиц твердость и прочность перлита возрастает. Структура перлита определяет и обрабатываемость стали при резании. Доэвтектоидные стали хорошо обрабатываются резанием, если перлит имеет пластинчатую структуру, а эвтектоидные и заэвтектоидные - зернистую. В заэвтектоидных сталях возможно выделение вторичного цементита в виде сплошной сетки по границам зерен перлита (Приложение, рис. 5). Это происходит после полного отжига и является значительным дефектом, ухудшающим прочность, вязкость и обрабатываемость стали. Еще одной, но более редко встречающейся формой выделения цементита, также сильно ухудшающей механические свойства, является образование его в виде игл (вследствие значительного перегрева). Итак, можно выделить четыре типа структур сталей. Первый тип структуры - феррит и третичный цементит - наблюдается в низкоуглеродистых сталях, содержащих до 0,02 % С (т. Р). Такие стали называются техническим железом. Второй тип структуры - феррит и перлит - наблюдается в доэвтектоидных сталях, содержащих от 0,02 до 0,8 % С (т. S). Чем больше в доэвтектоидной стали углерода, тем больше в ней перлита. Третий тип структуры - перлит - наблюдается в эвтектоидной стали, содержащей 0,8 % С. Четвертый тип структуры - вторичный цементит и перлит - наблюдается в заэвтектоидной стали с содержанием углерода от 0,8 до 2,14 % (т. Е).

|

||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 720; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.01 с.) |