Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ю.П. Егоров, Ю.М. Лозинский, Е.И. МаррСодержание книги

Поиск на нашем сайте

Ю.П. Егоров, Ю.М. Лозинский, Е.И. Марр МАТЕРИАЛОВЕДЕНИЕ

Лабораторный практикум по материаловедению для студентов, обучающихся по направлению 150700 «Машиностроение»

Рекомендовано в качестве учебного пособия

Томский политехнический университет УДК 620.18:669 ББК 34.62 М341

Авторы Ю.П. Егоров, Ю.М. Лозинский, Е.И. Марр, Р.В. Роот, И.А. Хворова, Ю.А. Евтюшкин, А.Г. Багинский В.П. Безбородов, Ж.Г. Ковалевская, О.М. Утьев

М341 Материаловедение: учебное пособие / Ю.П. Егоров, Ю.М. Лозинский, Е.И. Марр и др.; Под ред. А.Г. Багинского; Томский политехнический университет. – Томск: Изд-во Томского политехнического университета, 2013. – 100 с.

В пособии рассматриваются современные способы исследования структуры и свойств металлических материалов; изложены закономерности формирования структуры и свойств металлических конструкционных материалов. Показана взаимосвязь между структурой и свойствами материалов. Даны современные представления о механизме упрочнения и разупрочнения металлов и сплавов. Рассмотрены широко применяемые и перспективные сплавы черных и цветных металлов. Пособие представляет собой лабораторный практикум по курсу «Материаловедение». Пособие предназначено для студентов, обучающихся по направлению 150700 «Машиностроение».

УДК 620.18:669 ББК 34.62

Рецензенты Заместитель технического директора ООО «Сибкабель» Зиборов В. Ю.

Доктор технических наук Зав. лабораторией физико-химии порошковой металлургии Института физики прочности и материаловедения СО РАН Прибытков Г. А.

© ФГБОУ ВПО НИ ТПУ, 2013

ЛАБОРАТОРНАЯ РАБОТА № 1 МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ. МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ Цель работы 1. Ознакомиться с приборами и методами исследования металлов. 2. Изучить методы исследования строения металлов. 3. Изучить работу металлографических микроскопов. 4. Научиться готовить образцы, анализировать и фиксировать макро- и микроструктуру.

Оборудование и материалы для выполнения работы Оборудование: прессы Бринелля, Роквелла, Виккерса, маятниковый копер, разрывная машина, шлифовально-полировальные станки “Нерис”, оптические микроскопы МИМ-7, ММУ-3, растровый электронный микроскоп РЭМ-200, рентгеновский дифрактометр ДРОН-2,0. Материалы: образцы металлов и сплавов, абразивная бумага, растворы кислот. Порядок выполнения лабораторной работы 1. Прочитать теоретическую часть данного пособия. 2. Ознакомиться с приборами и их работой. 3. В соответствии с заданием приготовить макро- или микрошлиф, выявить структуру образцов, зарисовать ее или сфотографировать. 4. Написать отчет.

Основные сведения по теме работы I. МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ Основной целью любого метода исследования является получение достоверной информации о строении и свойствах изучаемого материала. Чем больше и разнообразнее информация, тем точнее можно предвидеть поведение материала в реальных конструкциях и целенаправленнее изменять его свойства различными видами обработки. По характеру получаемой информации методы исследования металлов и сплавов можно разделить на три группы. 1. Исследование механических свойств. 2. Исследование макро- и микроструктуры (металлографический анализ). 3. Физические методы исследования. Как правило, процесс исследования металлов ведут методами первой группы затем второй и далее третьей. В данной лабораторной работе необходимо лишь познакомиться с приборами и методами первой и третьей групп и изучить методы исследования структуры металлов. II. ОПРЕДЕЛЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ Основными механическими свойствами металлов являются прочность, упругость, пластичность, твердость и вязкость. Механические свойства металлов определяют испытанием специальных образцов на соответствующих испытательных машинах. В зависимости от характера действия нагрузки испытания могут быть статическими, динамическими, циклическими.При статических испытаниях нагружение проводится плавно, в отличие от резкого нагружения при динамических испытаниях. При циклических испытаниях изменяются направления действия нагрузки или ее величина, или оба фактора вместе. К статическим испытаниям обычно относятся испытания на растяжение и сжатие, проводимые на разрывных машинах, и испытания твердости, проводимые на приборах Бринелля, Роквелла, Виккерса. К динамическим испытаниям относятся испытания на ударный изгиб, которые проводятся на маятниковых копрах. Циклические испытания проводятся на машинах с циклически изменяемой нагрузкой для определения сопротивляемости металлов усталостному разрушению.

IV. МЕТАЛЛОГРАФИЧЕСКИЙ АНАЛИЗ Металлографический анализ проводится с целью изучения влияния химического состава и различных видов обработки на структуру металла. Различают макро- и микроструктуру. Соответственно, металлографический анализ подразделяется на макроанализ и микроанализ. Макроструктура – это строение металла, видимое невооруженным глазом или при небольшом увеличении (до 30 крат). Микроструктура – это строение металла или сплава, видимое при больших увеличениях (более 50 крат) с помощью микроскопа.

Таблица 1 Рис. 1. Схема освещения шлифа в металлографических микроскопах Если шлиф металла не травлен, то практически весь световой поток отражается от шлифа и попадает в окуляр микроскопа (см. рис. 2, а). На травленом шлифе образуется микрорельеф из-за различной способности к растворению и окислению границ зерен, основы зерна и различных фаз (см. рис. 2, б). В результате различные участки шлифа по-разному отражают лучи света, что и позволяет наблюдать в микроскоп структуру металлов и сплавов (см. рис. 2, в, г).

Рис. 2. Формирование изображения структуры шлифа в металлографическом микроскопе: а – отражение лучей от полированной поверхности; б – отражение лучей от травленой поверхности; в – вид в микроскопе травленой поверхности однофазного шлифа; г – вид в микроскопе травленой поверхности двухфазного шлифа

Основными характеристиками микроскопа являются его разрешающая способность и увеличение. Разрешающая способность характеризуется минимальным расстоянием между двумя соседними частицами, при котором они еще видны раздельно. Например, разрешающая способность невооруженного глаза составляет около 0,2 мм. Разрешаемое расстояние m объектива микроскопа определяется соотношением:

m = l/2 А,

где l – длина волны света (l = 0,55 мкм для белого света), А – числовая апертура объектива (выгравирована на оправе объектива). Если учесть, что числовая апертура у лучших объективов равна 1,4, то минимальное разрешаемое расстояние светового микроскопа равно 0,2 мкм. Окуляр в микроскопе только увеличивает промежуточное изображение объекта, которое дает объектив, и не повышает разрешающую способность микроскопа. Общее увеличение микроскопа равно произведению увеличения объектива на увеличение окуляра, так как изображение предмета увеличивается в объективе и окуляре. Увеличение современных металлографических микроскопов может быть от 60 крат до 1500 при визуальном наблюдении и до 2000 крат при фотографировании. Увеличение микроскопа при фотографировании легко определить с помощью объект-микрометра – металлической пластинки с полупрозрачным стеклом в центре. На стекло нанесена шкала длиной 1 мм, разделенная на 100 частей, т. е. цена деления 0,01 мм. Установив объект-микрометр на столик микроскопа и добившись четкого изображения делений на матовом стекле фотографического устройства, определяют увеличение, соотнося расстояние на стекле с истинным расстоянием по объект-микрометру.

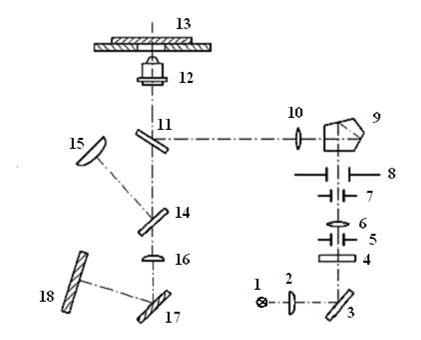

Рис. 3. Оптическая схема микроскопа МИМ-7

Большинство металлографических исследований проводят с применением светлопольного (вертикального) освещения. Для дополнительного повышения контрастности применяют другие методы и виды освещения, например, косое освещение, поляризованное освещение, метод фазового контраста, метод интерференционного контраста. Следует, однако, отметить, что в большей части выпускаемых в стране металлографических микроскопов используется лишь 2–3 дополнительных вида освещения. Наиболее широко в металлографических лабораториях применяют микроскопы МИМ-7, МИМ-8, ММУ-3, ММР-4. На рис. 3 приведена оптическая схема микроскопа МИМ-7. Световые лучи от источника света 1 проходят через собирательную линзу (коллектор) 2, отражаются от зеркала 3, проходят через светофильтр 4, апертурную диафрагму 5, линзу 6, фотозатвор 7, полевую диафрагму 8 и, претерпев полное внутреннее преломление в поворотной призме 9, попадают на полупрозрачную плоско-параллельную пластинку 11. Часть светового потока проходит через нее и рассеивается в микроскопе, а часть лучей отражается вверх от пластинки, проходит через объектив 12 и через отверстие в предметном столике попадает на шлиф 13. Отраженные от шлифа лучи проходят через объектив 12, через прозрачную плоско-параллельную пластинку 11 и, отразившись от зеркала 14, через окуляр 15 попадают в глаз человека. В случае фотографирования зеркало 14 выдвигается в сторону вместе с окулярным тубусом, и лучи света проходят через фотоокуляр 16, отражаются от зеркала 17 и попадают на матовое стекло фотокамеры или на фотопластинку в кассете, вставленной вместо матового стекла. Содержание отчета 1. Наименование и цель работы. 2. Оборудование и материалы, используемые в работе. 3. Методы исследования металлов (кратко). 4. Металлографический анализ (кратко). 5. Дать описание экспериментальной части, привести рисунки. 6. Провести анализ макро- и микроструктуры образцов.

Контрольные вопросы

1. На чем основаны физические методы исследования металлов? 2. На чем основан рентгеноструктурный анализ? 3. Какова цель исследования металлов? 4. Что такое разрешающая способность микроскопа? 5. Недостаток механической полировки? 6. Что такое микроструктура металлов? 7. Как приготовить образец металла для микроанализа? 8. Достоинство электролитического полирования? 9. Что такое макроструктура металлов? 10. Как подготовить образец для макроанализа? 11. Как выглядит в микроскопе недотравленный шлиф металла? 12. На чем основано электролитическое полирование?

ПРИЛОЖЕНИЕ 1 Травление микрошлифов

Медь и ее сплавы 1. 15 см3 HCl; 5 гр. FeCl3; 100 см3 воды. Время травления от 30 сек. до 2 мин. Шлиф травят последовательным втиранием, а затем погружают в реактив. Алюминий и его сплавы 1. 5–20-% раствор NaOH в воде. Травят шлиф погружением или втиранием от 30 сек. до 1 мин. Темный налет, образующийся на шлифе, удаляют погружением в концентрированную азотную кислоту. ЛАБОРАТОРНАЯ РАБОТА № 2

Цель работы

1. Научиться измерять твёрдость металлических образцов различными методами. 2. Ознакомиться с условиями применения того или иного метода определения твёрдости; подготовкой образцов для измерения твёрдости; устройством приборов для измерения твёрдости. 3. Проследить зависимость твёрдости металлов от состава сплава.

Порядок выполнения работы

1. Изучить теоретический материал по теме занятия. 2. Ознакомиться с приборами и методами определения твёрдости по Бринеллю, по Роквеллу, по Виккерсу и микротвердости. 3. Измерить твердость предложенных образцов металлов и сплавов на приборах Бринелля и Роквелла. Данные внести в табл. 1 и 2 соответственно. 4. Определить приблизительное значение предела прочности по данным измерения твёрдости по Бринеллю. 5. Проанализировать результаты измерений и написать отчет.

Основные положения

При проектировании и производстве машин, механизмов, инструментов те или иные детали должны обладать определенными механическими свойствами. Механические свойства металлов характеризуют сопротивление материала деформации и разрушению под действием внешних нагрузок. Практически все методы определения механических свойств являются разрушающими. Для проведения испытаний необходимы специальные машины, процессы испытания довольно длительны, особенно если учесть весьма продолжительный процесс изготовления специальных образцов. Механические свойства и физические свойства зависят от многих факторов: от состава материала, вида обработки (пластической деформации, термической обработки). Поэтому в процессе изготовления тех или иных деталей необходимо контролировать свойства, особенно механические. Как отмечено ранее, обычные методы испытания механических свойств не могут быть использованы на промежуточных стадиях изготовления деталей вследствие длительности и дороговизны изготовления образцов, длительности самого процесса испытания. В этом случае пользуются методами определения твёрдости. Твёрдость имеет большое практическое значение, так как она отражает многие рабочие свойства материала, например, сопротивляемость истиранию, режущие свойства, способность обрабатываться шлифованием или резанием, выдерживать местные давления и т. д. Кроме того, по твёрдости можно судить и о других механических свойствах (например, о прочности на разрыв). Следовательно, между твёрдостью и другими свойствами материалов существует определенная связь, подтверждаемая практикой. Широкое распространение испытаний материалов на твёрдость объясняется тем, что при этом не требуется изготовления специальных образцов; методика испытаний весьма проста и может осуществляться непосредственно на готовой детали без разрушения. Большинство методов определения твёрдости основано на принципе вдавливания в испытуемый материал твёрдых тел (закалённого стального шарика, алмазного конуса или алмазной пирамиды) и последующего измерения размеров отпечатков. Поэтому часто твёрдость определяют, как способность материала сопротивляться внедрению в него другого тела. Однако такое определение не является общим, так как существуют и другие методы определения твёрдости, основанные не на вдавливании, а на царапании, качании маятника, динамическом методе и других принципах. Наиболее широко практикуются испытания твёрдости по Бринеллю, по Роквеллу, по Виккерсу и метод определения микротвердости. Во всех перечисленных методах при вдавливании индентора происходит пластическая деформация испытуемого материала под индентором. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твёрдость. По Бринеллю определяют твёрдость относительно мягких материалов: цветных металлов и их сплавов, отожжённых сталей и любых чугунов (кроме белого). По Роквеллу чаще всего определяют твёрдость очень твёрдых материалов: закалённых сталей, твёрдых сплавов, керамики, твёрдых покрытий, в том числе наплавленных слоев достаточной глубины на сталях и чугунах. Но на приборе Роквелла можно определять твёрдость и сравнительно мягких материалов. Метод Виккерса используется для испытания твёрдости деталей малой толщины или тонких поверхностных слоев, имеющих высокую твёрдость. Реже этот метод применяется для измерения твёрдости твёрдых и мягких материалов. Методом микротвердости обычно измеряется твёрдость в пределах отдельных зёрен или очень тонких слоев. Два последних метода чаще всего используются в исследовательских работах. Твёрдость по методу Бринелля. Определение твёрдости по Бринеллю основано на вдавливании в испытуемый материал стального шарика и последующего измерения диаметра отпечатка (рис. 1). Твёрдость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F:

Если вычислить поверхность отпечатка, имеющего форму шарового сегмента, то НВ определится формулой

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм. Размер шарика выбирается в зависимости от толщины испытуемого образца: шарики стандартных размеров имеют диаметры 10 мм, 5 мм или 2,5 мм. Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов: для стали и чугуна Р = 30 D 2, для меди и медных сплавов P = 10 D 2, для баббитов и свинцовистых бронз Р = 2,5 D 2. Более подробные сведения по выбору нагрузки и времени ее приложения для различных материалов приводятся в соответствующей таблице в лаборатории испытания твёрдости. Для получения достоверных данных при измерениях твёрдости размер отпечатка должен находиться в пределах 0,2 D < d < 0,6 D. (3)

Диаметр отпечатка измеряют с помощью лупы Бринелля или микроскопа в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое из двух измерений. Лупа имеет шкалу, малое деление которой равно 0,05 мм (цена деления). На рис. 2 показано измерение диаметра отпечатка с помощью лупы. По результатам измерения диаметра отпечатка на данном материале твёрдость по Бринеллю определяется с помощью формулы (2) или по таблице определения чисел твёрдости по Бринеллю (таблица приводится в Приложении 1). Как отмечалось ранее, между механическими свойствами (в частности, пределом прочности

где С – коэффициент пропорциональности.

Для сталей (при 0,1–0,7 % C) С = 3,3…3,4 Для сталей (при 0,8–1,3 % C) С = 3,5…3,6 Для алюминия С = 4,0 Для меди С = 4,8 Для дуралюмина С = 3,7 Для латуни, бронзы С = 5,3

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твёрдостью и пределом прочности получить не удаётся. В частности, для определения предела прочности серого чугуна пользуются следующей эмпирической формулой:

Твёрдость по методу Роквелла. Определение твёрдости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса с углом в вершине 120° (шкалы А и С) и последующим измерением глубины вдавливания h (см. рис. 3) или стального шарика диаметром 1,5875 мм (шкала В).

Твёрдость по Роквеллу выражается отвлеченной величиной, зависящей от глубины вдавливания h, и может быть вычислена по формуле, но в этом нет необходимости, так как твёрдость определяется по показаниям прибора. Метод Роквелла позволяет проводить испытания деталей после объёмной закалки и поверхностного упрочнения достаточной глубины. Определение твёрдости по этому методу практически не связано с порчей поверхности изделия. Шкала С служит для испытания твёрдых материалов, имеющих твёрдость по Бринеллю от 230 до 700 кгс/мм2. Алмазный конус вдавливается с усилием 150 кгс. Интервал измерения твёрдости по шкале С – от 22 до 68 единиц, твёрдость обозначается HRС. Шкала А используется при испытании очень твердых материалов или тонких поверхностных слоев (0,5–1,0 мм). Применяют тот же алмазный конус, но сила вдавливания 60 кгс. Значение твердости определяют по шкале С, но обозначают НRА. Интервал измерения твёрдости по этойшкале от 70 до 85 единиц. Шкала В предназначена для испытания мягких материалов, имеющих твёрдость по Бринеллю от 60 до 230 кгс/мм2. Стальной шарик диаметром 1,5875 мм вдавливается с усилием в 100 кгс. Твёрдость измеряется в пределах от 25 до 100 единиц шкалы В и обозначается HRB.

Твёрдость по Виккерсу. Метод заключается во вдавливании алмазного наконечника, имеющего форму правильной четырехгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d,оставшегося после снятия нагрузки (рис. 4). Нагрузка Р может меняться от 9,8 Н (1 кгс) до 980 Н (100 кгс). Твёрдость по Виккерсу

если Р выражена в Н, и

если Р выражена в кгс. Метод используют в основном для определения твёрдости деталей малой толщины, тонких покрытий или твёрдости внешних слоев детали после неглубокого поверхностного упрочнения (например, после азотирования). При рациональном выборе нагрузки на приборе Виккерса можно проводить измерения, заменяя методы Бринелля и Роквелла. Чем тоньше материал, покрытие или упрочнённый слой, тем меньше должна быть нагрузка. Число твёрдости по Виккерсу HV определяют по специальным таблицам по измеренной величине d (диагонали отпечатка в миллиметрах) с учётом приложенной при измерении нагрузки.

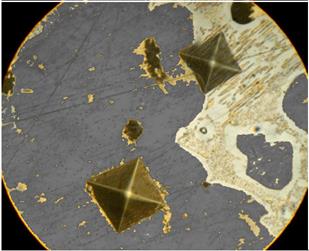

Микротвёрдость. Определение микротвёрдости (твердости в микроскопически малых объемах) необходимо для тонких покрытий, отдельных структурных составляющих сплавов (рис. 5). Прибор для определения микротвёрдости состоит из механизма для вдавливания алмазной пирамиды с небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5,00 Н. Твёрдость Н определяют по той же формуле, что и твердость по Виккерсу:

если нагрузка Р выражена в (Н).

Задания и методические указания

Прежде чем приступить к измерению твёрдости образца, необходимо выбрать методику определения твёрдости (Бринелль, Роквелл). Для этого необходимо знать, в каком состоянии находится данный образец или деталь (в отожжённом или закалённом). Если нет данных, то для ориентировки можно попробовать определить твердость обыкновенным напильником. Если напильник скользит по поверхности или лишь незначительно царапает металлическую поверхность, то образец имеет высокую твёрдость, и тогда следует применять метод определения твёрдости по Роквеллу. Если же образец хорошо режется напильником (легко снимается часть металла), то он имеет сравнительно низкую твёрдость, и тогда следует применять метод определения твёрдости по Бринеллю. После выбора метода испытания необходимо подготовить образец для испытания. При использовании метода Бринелля образец подготавливают так, чтобы его поверхности (испытуемая и опорная) были параллельны и не имели окалины, ржавчины и других неровностей, влияющих на результат испытания. Это достигается (при необходимости) обработкой резанием, зачисткой или обработкой указанных поверхностей наждачной бумагой, наждачным кругом или напильником без разогрева. Минимальная толщина образца должна быть не менее При определении твёрдости по Роквеллу поверхности образцов (испытуемая и опорная) зачищаются на мелкой наждачной шкурке или на мелкозернистом шлифовальном круге. Зачистка не должна сопровождаться нагревом образца выше 150 °С. Опорная поверхность образца должна обеспечивать плотное и устойчивое прилегание его к опорному столику. При определении твёрдости по методу Виккерса и микротвёрдости испытуемая поверхность образцов обязательно шлифуется и полируется (иногда для определения микротвёрдости отдельных зёрен шлиф подвергается травлению). Опорную поверхность достаточно зачистить на наждачной бумаге. При любом методе испытания образец не должен сдвигаться, качаться или деформироваться, на нем не должно быть грубых царапин, забоин, следов предыдущих испытаний. Результаты испытания твёрдости по Бринеллю вносятся в табл. 1.

Таблица 1 Результаты эксперимента: измерение твёрдости по Бринеллю

Студенты должны проанализировать данные, приведенные в табл. 1. При этом обратить внимание на то, как отличается твёрдость черных металлов и сплавов (сталь и чугун) от цветных (медь, латунь, бронза, дуралюмин и т. д.). Кроме того, необходимо обратить внимание на отличие в твёрдости чистых металлов и их сплавов. Анализ результатов испытания должен приводиться в выводах по данной работе. Все студенты должны познакомиться с методом определения твёрдости по Роквеллу и провести испытания твёрдости данных образцов. Пользуясь переводной таблицей (Приложение 2), сопоставить значение твёрдости по Бринеллю закалённых образцов и образцов, не подвергнутых закалке. Данные внести в табл. 2.

Таблица 2 Результаты эксперимента: измерение твёрдости по Роквеллу

Содержание отчета

В отчете по лабораторной работе должны быть приведены: 1. Наименование работы и ее цель. 2. Оборудование и материалы, используемые при выполнении работы. 3. Краткое описание методов определения твёрдости и область их применения. 4. Значение данного метода испытания для определения свойств металлов и сплавов. 5. Таблицы экспериментальных данных и выводы по этим данным.

Контрольные вопросы

1. На каком принципе основано определение твёрдости по методу Бринелля? 2. Каким методом определяют твёрдость закалённой стали? 3. Каким методом определяют твёрдость отожженной (мягкой) стали? 4. Какой наконечник используют при определении микротвёрдости? 5. Какой метод используется при определении твёрдости тонких поверхностных слоёв? 6. Каким методом определяют твёрдость отдельных зёрен? 7. Какие нагрузки применяются при определении твёрдости по методу Роквелла? 8. Как можно предварительно оценить твёрдость образца? 9. Как нужно подготовить образец к испытанию твёрдости? 10. Какой метод измерения твёрдости является более универсальным: по Бринеллю или по Роквеллу? ПРИЛОЖЕНИЕ 1 Таблица определения твердости по Бринеллю

ПРИЛОЖЕНИЕ 2 Таблица сопоставления значений твердости

ЛАБОРАТОРНАЯ РАБОТА № 3

И СВОЙСТВА МЕТАЛЛА Цель работы 1. Изучить механизм и кинетику процесса кристаллизации. 2. Изучить макроструктуру металлических слитков. 3. Изучить влияние условий кристаллизации на структуру и механические свойства металла.

Основные положения Кристаллизация – это процесс перехода вещества из жидкого состояния в твердое, кристаллическое. В расплавленном металле нет дальнего порядка: расстояния между атомами не являются постоянными, объемы с упорядоченным расположением атомов то возникают, то снова исчезают (рис. 1, а). В процессе кристаллизации устанавливается дальний порядок: атомы располагаются на определенных расстояниях по каждому пространственному направлению, образуя кристаллическую решетку (рис. 1, б). Такое упорядоченное расположение возникает за счет равновесия сил притяжения и отталкивания между атомами и соответствует минимуму энергии взаимодействия атомов в металле.

Рис. 1. Расположение атомов в жидком (а) и твердом (б) металле

Процесс кристаллизации может идти самопроизвольно, а может вызываться какими-то искусственными причинами. Самопроизвольно идут только те термодинамические процессы, которые приводят к уменьшению свободной энергии системы. (Свободная энергия F – это изменяемая часть полной энергии системы.) С повышением температуры металла его свободная энергия как в жидком, так и в твердом состоянии снижается, но с разной скоростью: свободная энергия жидкого металла снижается быстрее (рис. 2). Поэтому кривые зависимости свободной энергии от температуры пересекаются при какой-то температуре TS. При любой температуре ниже TS меньшим уровнем свободной энергии обладает твердый металл, поэтому, если охладить расплав до температуры T 1 < TS, начнется кристаллизация. И наоборот, при температурах выше TS устойчиво жидкое состояние, поскольку жидкий металл имеет меньший уровень свободной энергии. Значит, нагрев до T 2 > TS приведет к плавлению.

Рис. 2. Зависимости свободной энергии металла от температуры

Температура TS, при которойсвободная энергия металла в твердом и жидком состоянии одинакова, называется теоретической температурой кристаллизации. При этой температуре жидкость и кристаллы находятся в равновесии, поэтому металл одновременно находится и в жидком и в твёрдом агрегатном состоянии. Чтобы кристаллизация осуществилась, необходимо некоторое переохлаждение относительно теоретической температурой кристаллизации. В таком случае образование кристаллов дает выигрыш в свободной энергии, что и является стимулом процесса. Поэтому на самом деле кристаллизация всегда происходит при температуре ниже TS. Реальная температура кристаллизации T Р всегда меньше теоретической. Разно

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 387; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.104.103 (0.011 с.) |

© Авторы, 2013

© Авторы, 2013

Рис. 1

Рис. 1

. (1)

. (1) , (2)

, (2) Рис. 2

Рис. 2

и твёрдостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпирической формулой:

и твёрдостью по Бринеллю) существует определенная зависимость, которая может быть представлена эмпирической формулой: [МПа],

[МПа], [МПа].

[МПа]. Рис. 3

Рис. 3

Рис. 4

Рис. 4

[МПа],

[МПа], [кгс/мм2],

[кгс/мм2], Рис. 5

Рис. 5

,

,