Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Окрасочные и антикоррозионные работыСодержание книги

Поиск на нашем сайте

При окрасочных и антикоррозионных работах в воздух выделяются токсичные компоненты лакокрасочных и антикоррозионных материалов в виде аэрозолей (пыли и тумана) и паров растворителей. Попадая в дыхательные пути, пищеварительную систему, на кожный покров и слизистые оболочки человека, они могут вызвать отравления, кожные заболевания, поражение органов зрения. Лакокрасочные материалы, растворители и большинство антикоррозионных материалов (битумные мастики, «Мовиль») пожароопасны. Организацию и проведение работ в окрасочных цехах (в отделениях, на участках) и на участках антикоррозионного покрытия, размещение и эксплуатацию оборудования следует проводить в соответствии с требованиями ГОСТ 12.3.002-75*, ГОСТ 12.3.005-75*, ГОСТ 12.2.003-74* и Правил и норм техники безопасности, пожарной безопасности и производственной санитарии для окрасочных цехов. Помещения окрасочных цехов и участков антикоррозионного покрытия необходимо оборудовать механической приточно-вытяжной вентиляцией и средствами пожаротушения. Окрашивать автомобили на рабочих местах без устройства специальной вентиляции допускается только в особых случаях с разрешения местных органов и учреждений санитарно-эпидемиологической службы, технической инспекции труда и органов пожарного надзора. Краскоприготовительные отделения должны располагаться в изолированном помещении у наружной стены цеха с оконными проемами и эвакуационным выходом. При планировке окрасочного цеха необходимо учитывать, что работы с применением открытого огня (сварочные, кузнечно-рессорные, заточные) допускается проводить не ближе 15 м от открытых.проемов окрасочных и сушильных камер. Минимальный разрыв между рабочими местами, на которых шлифуют лакокрасочные покрытия сухим способом, и открытыми проемами окрасочных камер должен быть не менее 5 м. Лакокрасочные материалы применяют только при наличии паспорта, в котором указан их химический состав. Запас их в окрасочных цехах, а также запас антикоррозионных материалов на участках антикоррозионного покрытия не должен превышать сменной потребности. Тара должна быть исправной, плотно закрываться и иметь наклейки или бирки с точным наименованием и обозначением содержащихся материалов. Хранить лакокрасочные и антикоррозионные материалы удобно на стеллажах или в металлических шкафах. К окрасочным и антикоррозионным работам допускают лиц не моложе 18 лет, прошедших медицинское освидетельствование и получивших инструктаж. Беременных женщин и кормящих матерей к этим работам не допускают. Приготовлять рабочие составы лакокрасочных и антикоррозионных материалов и материалов, применяемых при подготовке поверхностей для окраски, необходимо в краскоприготовительном отделении на I, рабочих местах, оборудованных местной вытяжной вентиляцией. Для обезжиривания поверхностей перед окраской рекомендуются пожаробезопасные технические моющие средства КМ-1, КМ-3, КМР-2, КАФ-5. Разлитые на пол краски и растворители, битумные мастики должны немедленно собираться ветошью, засыпаться песком или опилками. Ветошь после употребления необходимо складывать в металлические ящики с крышками и по окончании каждой смены выносить из производственных помещений в специально отведенные места. Песок и опилки соскребают и также убирают. При окраске пульверизатором следует пользоваться только исправным оборудованием. Пневматические окрасочные аппараты и шланги должны быть проверены и испытаны давлением, в 1,5 раза превышающем рабочее. Крупные агрегаты, кабины и кузова автомобилей рекомендуется окрашивать в окрасочных камерах. Ширина проходов между стенками камеры и окрашиваемым изделием должна быть не менее 1,2 м. Мелкие детали и агрегаты можно окрашивать в вытяжных шкафах. При отсутствии окрасочной камеры во избежание излишнего туманообразования и уменьшения загрязнения рабочей зоны аэрозолем, парами красок и лаков при пульверизационной окраске краскораспылитель следует держать перпендикулярно к окрашиваемой поверхности на расстоянии не более 350 мм от нее. Запрещается применять для пульверизационной окраски эмали, краски, грунтовые и другие материалы, содержащие свинцовые соединения из-за их высокой токсичности. С такими материалами допускается работать только после получения специального разрешения органов санитарного надзора, когда невозможна замена их менее вредными материалами по технологическим причинам. Лакокрасочные материалы, в состав которых входят дихлорэтан и метанол, разрешается применять только при окраске кистью. Процесс окраски в электростатическом поле должен быть автоматизирован и осуществляться в окра-I сочной камере, оборудованной вытяжной вентиляцией. Вручную допускается только навешивать и снимать изделия вне камеры. Электроокрасочная камера должна иметь ограждение. Расстояние от ограждения камеры до токоведущих частей устанавливают не менее 0,8 м при напряжении свыше 35 кВ. Двери камеры сблокированы с отключающим устройством высоковольтного оборудования. Подача высокого напряжения сопровождается автоматическим двойным сигналом - звуковым и светящейся надписью на табло: «Высокое напряжение включено. Не входить». Каждую камеру оборудуют стационарной установкой углекислотного (СОг) пожаротушения. Очищать окрасочное оборудование следует инструментом из цветного металла, не дающего искр (алюминий, медь, латунь). Рукоятки малярных инструментов очищают по окончании работ влажным способом. Окрасочные камеры очищают от осевшей краски по мере ее накопления, но не реже одного раза в неделю при работающей вентиляции. Воздуховоды вентиляционных систем постов окраски распылением очищают не реже одного раза в 2 мес. При антикоррозионных работах с битумными мастиками для предупреждения загрязнения пола его следует покрывать картоном, который после работы убирают. Порожнюю тару из-под лакокрасочных и антикоррозионных материалов хранят на специально выделенной площадке. Запрещается курить, пользоваться открытым огнем, хранить пищевые продукты и принимать пищу в окрасочном цехе и на участке антикоррозионного покрытия. Рабочие окрасочного цеха и участка антикоррозионного покрытия должны быть обеспечены спецодеждой и средствами индивидуальной защиты. При работах с ручным пульверизатором им выдают хлопчатобумажный комбинезон, кожаные ботинки, комбинированные рукавицы или хлопчатобумажные перчатки, хлопчатобумажный шлем, респиратор (У-2К, РУ-60м, РМП-62, РПГ-67) и защитные очки (ЗН4, ЗН13-Т, Г и др.). Для защиты кожи рук рекомендуется перед работой и после обеденного перерыва наносить на нее защитные дерматологические средства (пасту ИЭР-1, крем «Пленкообразующий», защитное средство «Невидимка» или защитный крем силиконовый ПМС-30). Для очистки кожи можно использовать чистящее средство для труднорастворимых загрязнений «СОЖ».

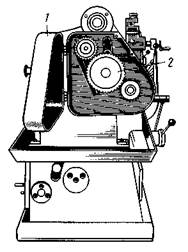

ОБРАБОТКА МЕТАЛЛА РЕЗАНИЕМ При обработке металла резанием наиболее опасными производственными факторами, которые могут вызвать травмирование работающих, являются движущиеся части станков, заготовки, приспособления, режущие и крепежные инструменты, металлическая стружка и пыль, электрический ток. Высокопроизводительные и безопасные условия работы на металлорежущих станках обеспечиваются выполнением комплекса мероприятий по технике безопасности и производственной санитарии. Конструкция и условия эксплуатации металлорежущих станков должны отвечать требованиям ГОСТ 12.2.009-80*, а при выполнении работы на них следует руководствоваться Правилами техники безопасности и производственной санитарии при холодной обработке металлов. Выполнять работу на станках разрешается только тем лицам, за которыми они закреплены. Для обеспечения безопасности работы на станках должны соблюдаться следующие условия. Все приводные и передаточные механизмы станков и их части размещают в корпусе станка или ограждают предохранительными устройствами (рис. 10.10). Ограждению подлежат и обрабатываемые движущиеся предметы, выступающие за габариты металлорежущего станка.

Рис. 9.1. Открывающееся ограждение токарно-винторезного 1 - металлический кожух; 2 - приводные и передаточные механизмы

Рис. 9.2. Защитные экраны на металлорежущих станках: а - передвижной; б - на магнитной подставке; 1 - экран; 2 - шарнирная вилка; 3 - подставка с магнитом

Для защиты глаз и лица работающих от отлетающей стружки станки снабжают предохранительными приспособлениями (защитными экранами), выполненными из прозрачного материала рис 9.2). Кроме того, для этой цели используют различные типы стружкоотводчиков (резец-стружкоотводчик МИОТ-3, оправка-стружкоотводчик МИОТ-6, стружкоотводчик в виде сборника-короба) и стружколо-мателей (выполняемых в виде уступа на передней грани резца или закрепляемых на резце сваркой, болтом). Работать можно только исправным режущим инструментом. Не допускается изнашивание. конусных хвостовиков, наличие трещин или поломанных зубьев у фрез. Станок следует обязательно выключить при: установке и смене рабочего инструмента (за исключением быстросъемных патронов), установке, креплении, измерении, снятии заготовки, ремонте, чистке, смазывании станка, уборке опилок и стружки, прекращении подачи тока, снятии ограждения. Запрещается после выключения ускорять остановку путем торможения рукой патрона, планшайбы и других вращающихся частей. Для предотвращения травмирования рук стружку со станков удаляют крючками или щетками. Собирать стружку следует в металлические ящики. При работе станочники должны пользоваться спецодеждой и средствами индивидуальной защиты. Спецодежда должна быть наглухо застегнута, а волосы закрыты головным убором и подобраны под него. Работать в рукавицах не рекомендуется, так как они могут быть закручены вращающимся инструментом или заготовкой. Рабочее место станочника должно содержаться в чистоте и не загромождаться деталями. Работающий станок не должен оставаться без присмотра. При уходе с рабочего места даже на короткий промежуток времени и при окончании работы станок необходимо отключить. Работа на токарных станках. При работе на токарных станках во избежание травм инструментом сначала включают вращение шпинделя, а затем подачу. После приведения обрабатываемой детали во вращение подводят резец. Врезание резца должно быть плавным, без ударов. Перед остановом станка сначала выключают подачу, отводят режущий инструмент от детали и лишь потом выключают вращение шпинделя. Вязкие материалы обрабатывают резцами со специальной заточкой или используют приспособления, дробящие стружку во время резания. При обработке хрупких материалов применяют стружкоотводчики. Обрабатывая длинные детали, следует периодически проверять осевой нажим, создаваемый центром задней бабки. При скоростном точении используют вращающийся центр задней бабки. При выполнении на небольших деталях чистовых операций с высокой точностью можно применять и невращающиеся центры, используя при этом специальную смазку для заднего центра. При отрезании тяжелых частей заготовки и детали для их поддержки следует пользоваться специальными деревянными подкладками. Ручную опиловку и полировку обрабатываемых на станках деталей проводят в исключительных случаях, заделав все пазы и выемки деревянными пробками. При зачистке и полировании деталей следует пользоваться специальными прижимными колодками (при обработке наружных поверхностей) или круглой оправкой (при обработке внутренних поверхностей). Работа на фрезерных станках. Прежде чем приступить к работе на фрезерном станке, необходимо устранить забоины, очистить отверстие шпинделя, хвостовик оправки или фрезы, поверхность переходной втулки. Хвостовик инструмента должен садиться в отверстие шпинделя плотно, без люфта. Установленная и закрепленная фреза должна иметь радиальное и торцовое биение не более 0,1 мм. Чтобы избежать поломки зубьев фрезы, направление вращения фрезы и направление подачи должны быть встречными. Попутное направление допускается только на специальных станках. Деталь к фрезе подают после приобретения рабочего вращения. До соприкосновения детали с фрезой включают механическую подачу. При ручной подаче фреза должна врезаться плавно, без резких увеличений скорости и глубины резания. При заедании, возникновении биения или.вибрации фрезы необходимо сначала выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение фрезы, а затем после остановки вращения фрезы устранить причину неисправности. Работа на сверлильных станках. Сверлильные станки должны быть оснащены устройствами, предупреждающими самопроизвольное опускание траверсы, хобота и кронштейна. Приспособления для закрепления рабочего инструмента на сверлильных станках должны обеспечивать надежный зажим и точное центрирование инструмента и не иметь выступающих частей. При использовании патронов с выступающими головками установочных винтов их закрывают гладкими круглыми кожухами. Обрабатываемые детали, за исключением особо тяжелых, должны быть надежно закреплены при помощи тисков, кондукторов и других приспособлений, обеспечивающих их неподвижность. Удерживать обрабатываемые детали руками запрещено. Мелкие детали можно придерживать клещами. Для съема инструмента необходимо применять специальные молотки, выколотки и клинья, изготовленные из материалов, исключающих отделение частиц этих материалов при ударе. Работа на строгальных станках. При установке строгальных станков около стены мастерской необходимо предусматривать между стеной и наибольшим ходом стола свободный проход шириной не менее 700 мм. Для предупреждения ударов столом работающих с передней стороны станка устанавливают специальные предохранительные линейки с приспособлением для выдвижения их на необходимую длину в зависимости от хода станка. Предохранительные линейки окрашивают в красный цвет. Поперечно-строгальные станки оборудуют стружкосборниками. При работе на строгальных станках необходимо выполнять следующие требования безопасности: поверхность обрабатываемой детали и закрепляющих устройств протереть ветошью; отвести стол или ползун от суппорта; надежно закрепить обрабатываемую деталь и пустить станок. Во время работы станка запрещается поправлять обрабатываемые детали и подкладки, откидывать во время холостого хода резец руками, заходить в опасные зоны станка. Работа на шлифовальных и заточных станках. При работе на шлифовальных и заточных станках особое внимание следует уделять абразивному инструменту. Он должен быть осмотрен, проверен на отсутствие трещин (при постукивании в подвешенном состоянии деревянным молоточком массой 200-300 г издает чистый звук), испытан на прочность и отбалансирован. При установке на ось шпинделя между фланцами 1 и абразивным кругом 2 обязательно помещают прокладку 3 из эластичного материала (резины, кожи, плотной бумаги, картона) толщиной 0,5-1 мм, выступающую за фланец по всей окружности не менее чем на 1 мм (рис. 9.3). Это обеспечивает хорошее и нежесткое крепление абразивного круга. Абразивный круг ограждают защитными кожухами из стали или ковкого чугуна. Для защиты глаз работающих, кроме того, устанавливают защитные подвижные экраны из небьющегося стекла, а при сухой обработке деталей - местные отсосы пыли.

Рис. 9.3. Крепление абразивного круга с помощью фланца

У каждого станка на видном месте должна быть вывешена табличка с указанием допустимой рабочей окружной скорости, используемых инструментов и частоты вращения шпинделя станка в минуту, а также табличка с указанием лица, ответственного за эксплуатацию станка. Во время работы на шлифовальном или заточном станке рабочий должен находиться сбоку, а не напротив круга. При сухом шлифовании и отсутствии защитного экрана он должен пользоваться защитными очками. При обработке мелких деталей с ручной подачей для предупреждения ранения пальцев рук на них следует надевать напальчники и пользоваться передвижными подручниками. Подручники устанавливают так, чтобы верхняя точка соприкосновения изделия с абразивным кругом находилась выше горизонтальной плоскости, проходящей через центр круга, но не более чем на 10 мм. Зазор между краем подручника и рабочей поверхностью круга устанавливают меньше половины толщины обрабатываемого изделия, но не более 3 мм. Края подручника со стороны круга должны быть без выбоин, сколов и других дефектов. При работе на станках запрещается: применять рычаги для увеличения нажима деталей на абразивный круг; перестанавливать подручники; выполнять работу боковыми поверхностями кругов, не предназначенных для этого; использовать охлаждающие жидкости, вредно действующие на кожу рабочих и разрушающие связку кругов. Работа на ножницах и пилах. Для резки листового металла широкое применение имеют различные типы ножниц (листовые, роликовые, комбинированные пресс-ножницы, рычажные). Распиловку объемных металлических предметов осуществляют круглыми или ленточными пилами. Листовые ножницы оборудуют предохранительными линейками (зазор между материалом и нижней гранью линейки не более 6 мм) и другими предохранительными устройствами. Эти устройства блокируют с пусковыми механизмами, чтобы исключить возможность попадания пальцев работающих под ножи и прижимы. Во время работы на листовых ножницах во избежание несчастных случаев запрещается разрезать кривые и коробленые листы, облокачиваться на станину, снимать ограждение, поправлять материал после нажатия на педаль, переводить без разрешения мастера ножницы на непрерывную работу. Если требуется разрезать листы малого размера или остатки листа, применяют специальные накладки. При произвольном опускании ножей, сдваивании ударов и возникновении других неисправностей ножницы должны быть остановлены. Роликовые ножницы оборудуют: устройством для регулирования зазора; предохранительными приспособлениями, исключающими попадание пальцев рабочего под ножи (ролики); приспособлениями для поддержания разрезаемого материала. Комбинированные пресс-ножницы оборудуют защитными ограждениями, исключающими попадание рук рабочего под пуансон и ножи. Ручные рычажные ножницы (рис. 9.4) должны быть надежно закреплены на специальных стойках, верстаках, столах и т. п. Ручные маховые ножницы оборудуют: противовесами, удерживающими верхний подвижной нож в безопасном положении; амортизаторами, смягчающими удар ножедержателя; прижимами.

Рис. 9.4. Ручные рычажные ножницы: 1 -поверхность стола; 2-основание ножниц; 3 - болты; 4 - нижний нож; 5 - рукоятка; 6 - верхний нож

Запрещается эксплуатировать ножницы с дефектами ножей - вмятинами, выщербинами, трещинами, затуплением режущей кромки, зазором между режущими кромками, превышающим допустимый. Круглые пилы ограждают щитами в нерабочей части диска, расположенной под столом. Рабочую часть пилы снабжают колпаком, установленным с зазором, необходимым для распиловки металлической детали. Ленточные пилы имеют ограждение всей ленты в виде прочных полос и бугелей, огибающих и верхний шкив, по которому проходит лента. ДЕРЕВООБРАБОТКА

При обработке дерева на АТП применяют ручные инструменты (рубанки, фуганки, пилы, молотки, стамески, долота, топоры) и деревообрабатывающие станки (кругопильные, строгальные, фуговальные, рейсмусовые, маятниковые пилы). К ручному инструменту предъявляют следующие требования. Он должен быть в исправном состоянии, плотно насажен на рукоятки, изготовленные из сухой древесины твердых и вязких пород. Поверхность рукояток инструментов и колодок рубанков должна быть гладкой, без отколов и задиров. Рукоятка ударных инструментов должны иметь в поперечном сечении овальную форму и утолщаться к свободному концу. Длина рукояток стамесок и долот должна быть равной 120-140 мм, столярного топора - 2,5-3 высотам самого топора. Деревообрабатывающие станки должны иметь ограждения рабочей части режущих инструментов: пил, фрез, ножевых головок и т. п. (рис. 9.5).Рабочие поверхности столов, направляющих линеек, шаблонов должны быть ровными и гладкими, без выбоин, трещин и других повреждений. Диски пил не должны иметь биений, трещин и сломанных зубьев.

Рис. 9.5. Ограждение-пыле-приемник кругопильного станка: 1 -воздуховод; 2-пылеприемник; 3 - раздвижные лопасти ограждения пылеприемника; 4 - выходной патрубок; 5 - ограждение-пылеприемник для удаления пыли, образующейся при подчистке пропила

Рис. 9.6. Толкатели для кругопильного (а) и фуговального (б) станков

Пилы круглопильных станков, установленные на одном валу, должны иметь одинаковый номинальный диаметр (допускается разница не более 5 мм), толщину, профиль зубьев, развод или плющение. Толщина расклинивающего ножа должна превышать ширину пропила на 0,5 мм для пил диаметром 600 мм и 1-2 мм для пил большего диаметра, а толщина направляющего ножа должна быть равна толщине пилы плюс значение развода или плющения зубьев. Зазор между расклинивающим ножом по всей длине его заостренной части и линией вершин зубьев пилы должен быть не более 10 мм. На кругопильном станке запрещается обрабатывать пиломатериалы, превышающие по толщине высоту диска пилы над столом, и распиливать кругляк при ручной подаче без каретки. При обработке материалов короче 400 мм и при допиливании для предупреждения травмирования рук необходимо применять специальные толкатели (рис. 9.6, а). Диск маятниковой пилы должен иметь плавающее ограждение. На строгальных и фуговальных станках с ручной подачей ножевые валы должны быть хорошо отбалансированы и иметь цилиндрическую форму. Подают обрабатываемый материал длиной менее 400 мм и толщиной менее 7 мм на строгальных станках или шириной менее 50 мм (толщиной менее 30 мм) на фуговальных станках с помощью специальных коло-док-толкателей (рис. 9.6,б). Рабочим при работе на станках во избежание травмы при обратном вылете обрабатываемого материала следует находиться сбоку от него. Рейсмусовый станок должен быть оборудован отбойным козырьком или приспособлением для удаления стружки. При работе на деревообрабатывающих станках запрещается останавливать вращающийся инструмент, нажимая на него какими-либо предметами. При остановке обрабатываемой заготовки под ограждением необходимо выключить станок и только после этого поднять ограждение и устранить неисправность. Чистку, обтирку и смазывание станков, смену инструментов, ручную уборку стружек и опилок необходимо производить после выключения двигателя и полной остановки станка. Для очистки станков и рабочих мест от опилок и пыли в целях предупреждения возможного травмирования глаз рабочих запрещается применять сжатый воздух.

|

||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 715; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.107.78 (0.015 с.) |