Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет захватного устройства промышленного роботаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Захватные устройства промышленных роботов и манипуляторов служат для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь различные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому захватные устройства относятся к числу сменных элементов промышленных роботов. Как правило, промышленные роботы и манипулятор комплектуют набором типовых (для данной модели) захватных устройств, которые можно менять в зависимости от конкретного рабочего задания. Иногда в типовой захват устанавливают сменные рабочие элементы (губки, присоски). При необходимости промышленные роботы оснащают специальными захватными устройствами, предназначенными для выполнения определенных операций. К захватным устройствам предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся: надежность захватывания и удержания объекта, стабильность базирования, недопустимость повреждения или разрушения объекта. Прочность захватных устройств должна быть высокой при малых габаритных размерах и массе. При обслуживании одним промышленным роботом нескольких единиц оборудования применение широкодиапазонных захватных устройств или их автоматическая смена может оказаться единственно возможным решением, если одновременно обрабатываются детали различных конфигурации и массы. Поэтому к захватным устройствам для промышленных роботов, работающих в условиях серийного производства, предъявляются дополнительные требования: широкодиапазонность, обеспечение захватывания близко расположенных деталей, легкость и быстрота замены. В ряде случаев необходимо автоматическое изменение усилия удержания объекта в зависимости от массы детали. В последнее время ведутся разработки конструкций захватных устройств, способных захватывать и базировать, неориентировано расположенные объекты. Расчет механических захватных устройств включает: 1. Нахождение сил, действующих в местах контакта заготовки и губок. 2. Определение усилий привода. 3. Проверка отсутствия повреждений поверхности детали при захватывании. 4. Расчет на прочность деталей захватных устройств. Рассчитаем захватное устройство согласно исходным данным: 1) диаметр заготовки 2) масса заготовки 3) угол первой призмы 4) угол второй призмы 5) коэффициент трения На рисунке 6.1 показаны силы, действующие в местах контакта заготовки и элементов захвата, применительно к разрабатываемому механизму зажима. В данном случае (рисунок 6.1) деталь удерживается благодаря запирающему действию губок при ограниченном влиянии сил трения. Существуют также схемы удержания объектов, при которых деталь поддерживается губкой захватного устройства (силы трения мало влияют на механизм удержания или не влияют совсем) или деталь удерживается силами трения. Для начала рассчитаем силу тяжести заготовки по формуле:

где

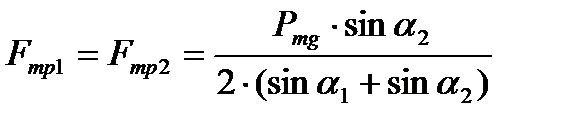

Реакции, действующие со стороны губок на заготовку, равны [4]:

где

Рисунок 6.2 — Схема сил, действующих в местах контакта заготовки и элементов зажима.

Силы трения рассчитываются исходя из схемы по следующим формулам [4]:

где

Проверим правильность определения сил:

На основе проведенной проверки условия 6.6 делаем вывод, что силы трения определены верно. Схема передаточного механизма интерпретирована на рисунке 6.2. Удерживающие моменты рассчитываем по следующим формулам [4]:

где

Рисунок 6.2 — Схема передаточного механизма.

Усилие привода передаточного механизма захватного устройства [4]:

где

В таблице 6.1 сведены все рассчитанные значения сил и моментов. Таблица 6.1 — Полученные значения сил и моментов захватного устройства ПР.

Заключение В данной курсовой работе был произведен анализ производительности роботизированного технологического комплекса (РТК) механической обработки. На основании алгоритма функционирования РТК, произведены необходимые расчеты, построена циклограмма функционирования РТК. Согласно данному варианту, наиболее долгая обработка осуществляется на станке Г, поэтому для достижения наиболее эффективного цикла работы РТК необходимо было максимально быстро запускать его, так как от него зависела вся длина цикла работы РТК. При разработке циклограммы были учтены все эти условия и обеспечены минимальные простои станка Г. Основные характеристики элементов РТК представлены в таблице 7. Таблица 3- Характеристика элементов роботизированного технологического комплекса.

Литература 1. Козырев, Ю. Г. Промышленные роботы / Ю. Г. Козырев. — Москва: Машиностроение, 1983. — 376 с. 2. Макаров, И. М. Робототехника и гибкие автоматизированные производства / И. М. Макаров. — Москва: Высшая школа, 1986. — 175 с. 3. Пуш, В. Э. Автоматические станочные системы / В. Э. Пуш, Р. Пичерт, В. Л. Сосонкин. — Москва: Машиностроение, 1982. — 319 с. 4.Романчук, С. И. Автоматизация производственных процессов в машиностроении / С. И. Романчук, П. В. Сухоцкий, И. С. Фролов, Л. В. Курч. — Минск: БНТУ, 2014. — 39 с. 5. Открытые источники интернета.

Приложение

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1959; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.78.185 (0.007 с.) |

мм;

мм; кг;

кг; ;

; ;

; .

. ; (6.1)

; (6.1) — масса заготовки, кг:

— масса заготовки, кг:  — ускорения свободного падения, м/с2:

— ускорения свободного падения, м/с2:  м/с2.

м/с2. Н.

Н. ; (6.2)

; (6.2) ; (6.3)

; (6.3) — сила тяжести заготовки, Н:

— сила тяжести заготовки, Н:  Н;

Н; и

и  — углы, соответственно, первой и второй призма, град:

— углы, соответственно, первой и второй призма, град:  и

и  ;

;

— коэффициент трения:

— коэффициент трения:  .

. Н;

Н; Н.

Н. ; (6.4)

; (6.4) ; (6.5)

; (6.5) — сила тяжести заготовки, Н:

— сила тяжести заготовки, Н:  Н;

Н; Н;

Н; Н.

Н. ; (6.6)

; (6.6)

— условие выполняется.

— условие выполняется. ; (6.7)

; (6.7) ; (6.8)

; (6.8) ,

,  ,

,  и

и  — реакции, действующих со стороны губок на заготовку, Н:

— реакции, действующих со стороны губок на заготовку, Н:  Н;

Н;  Н;

Н;  Н и

Н и  Н;

Н; ,

,  и

и  — геометрические параметры передаточного механизма, м: исходя из рисунка 6.2

— геометрические параметры передаточного механизма, м: исходя из рисунка 6.2  м,

м,  м и

м и  м;

м; .

. Н·м;

Н·м; Н·м.

Н·м.

; (6.8)

; (6.8) и

и  — удерживающие моменты передаточного механизма, Н·м:

— удерживающие моменты передаточного механизма, Н·м:  Н·м и

Н·м и  Н·м;

Н·м; и

и  — геометрические параметры передаточного механизма: исходя из рисунка 6.2

— геометрические параметры передаточного механизма: исходя из рисунка 6.2  м и

м и  м;

м; — коэффициент запаса:

— коэффициент запаса:  ; принимаем

; принимаем  .

. Н.

Н.