Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Детали машин и основы конструированияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ДЕТАЛИ МАШИН И ОСНОВЫ КОНСТРУИРОВАНИЯ Методические материалы и указания к лабораторным работам

Часть I

Пермь 2013 г. Составитель: канд. техн. наук, профессор каф. КМиТОМ, А.И. Дегтярев, канд. техн. наук, профессор каф. КМиТОМ, Б.П. Свешников, канд. техн. наук, доцент каф. КМиТОМ, В.А. Москалев.

УДК 621.81.

Рецензенты: докт. техн. наук И.К. Березин, канд. техн. наук, доцент Б.Д. Мажов.

Детали машин и основы конструирования: метод. указания /сост. А.И. Дегтярев, Б.П. Свешников, В.А. Москалев.- ПНИПУ. Пермь, 2013. – 132.

В методических указаниях рассмотрены конструкции, основные узлы и детали, способы регулировки и смазки зубчатых и червячных редукторов; конструкции подшипников качения, области их применения, система условных обозначений, способы монтажа, методы смазки и регулировки; конструкции приводных муфт – классификация, область применения. Методические указания предназначены для студентов всех специальностей при выполнении лабораторного практикума по деталям машин и основам конструирования.

УДК 621.81.

© ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», 2013. СОДЕРЖАНИЕ

Изучение конструкции цилиндрических зубчатых редукторов Цель работы: ознакомиться с устройством цилиндрического редуктора; изучить особенности обслуживания редуктора в эксплуатации (регулирование зубчатых зацеплений, подшипников, проверка и залив масла); установить основные кинематические параметры цилиндрического редуктора. Назначение редукторов. Цилиндрические редукторы - это механизмы, состоящие из зубчатых цилиндрических передач, служащие для передачи движения от двигателя к рабочему органу с уменьшением частоты вращения и увеличением вращающего момента. Достоинствами редукторов по сравнению с другими механическими передачами являются малые габариты, высокая нагрузочная способность, высокий КПД (0,94...0,99), долговечность и надежность в работе, постоянство передаточного отношения, простота в эксплуатации и ремонте.

Кинематические схемы цилиндрических редукторов

Двухступенчатый горизонтальный редуктор с цилиндрическими колесами по развернутой схеме. Диапазон передаточных отношений i=8...40. Достоинство - небольшая ширина редуктора. Недостаток - нагрузка между подшипниками распределяется неравномерно, создается концентрация нагрузки по длине зубьев колес.

Трехступенчатый горизонтальный редуктор с цилиндрическими колесами по развернутой схеме. Обеспечивает на тихоходном валу передачу вращающего момента величиной от 1000 до 4000 Нм в диапазоне передаточных отношений i=45....200.

Подшипники качения

ВВЕДЕНИЕ В данном пособии систематизирован и изложен информационный материал по подшипникам качения: конструкции, классификация, области применения основных типов подшипников; вопросы регулировки, монтажа демонтажа; основные способы осевого крепления и смазывания подшипников, а также некоторые другие сведения. Перечисленные выше вопросы, с одной стороны недостаточно изложены в учебниках и учебных пособиях по курсам «Детали машин», «Детали механизмов и машин», «Основы конструирования машин», «Машиноведение», «Прикладная механика» и др., а с другой стороны, этот материал из-за ограниченного числа учебных часов не излагается или излагается в лекциях весьма кратко, в то время, как знание этих вопросов необходимо как студенту при выборе подшипников и конструировании подшипниковых узлов в процессе выполнения курсовых и дипломных проектов, так и инженеру в его практической деятельности.

Материал, изложенный в пособии, может быть изучен студентом в процессе выполнения лабораторных работ, которые устанавливаются учебным планом или преподавателем в зависимости от целей, задач лабораторного практикума, объема изучаемого курса и наличия натурных образцов подшипников. Представление об объеме и содержание одного из вариантов лабораторной работы «Подшипники качения» дает протокол отчета, представленный в приложении 4. Если в содержание лабораторной работы входит расчет исследуемого подшипника (подшипников) при заданных исходных данных и условиях работы, то его можно выполнить по работе [14]. Для контроля знаний студентов в приложениях 1, 2 и 3 приведены данные для расшифровки и составления обозначений различных подшипников, а также контрольные вопросы.

ПОДШИПНИКИ КАЧЕНИЯ. Основное обозначение На торце одного из колец подшипника наносится его условное обозначение и номер завода-изготовителя Условное обозначение подшипника составляется из цифр и характеризует внутренний диаметр подшипника, его серию, тип, конструктивную разновидность. Порядок отсчета цифр справа налево (рис. 6).

Рис. 6. Структура условных обозначений подшипника Внутренний диаметр подшипника. Две первые цифры справа указывают шифр диаметра внутреннего кольца подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм для получения значения диаметра необходимо последние две цифры его условного обозначения умножить на 5. Для всех подшипников с внутренним диаметром от 10 до 17 мм существуют следующие обозначения: Для подшипников с внутренним диаметром до 9 мм включительно первая цифра условного обозначения указывает фактический размер внутреннего диаметра подшипника в мм, при этом на третьем месте ставится цифра 0. Вторая цифра обозначает серию.

Серии подшипников. Третья цифра справа указывает серию подшипника:

Совместно с седьмой цифрой справа, используемой для обозначения серии по ширине подшипника, третья цифра определяет размерную серию подшипника по диаметру (см. табл. 1). Тип подшипника. Четвертая цифра обозначает тип подшипника:

Таблица 1 Обозначение серий подшипников

Примеры 23 - подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (цифра 2) с внутренним диаметром 3 мм. 203 - подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (третья цифра 2) с внутренним диаметром 17 мм (03).

2230 - подшипник роликовый радиальный с короткими цилиндрическими роликами (четвертая цифра 2) легкой серии (третья цифра 2) с внутренним диаметром 150 (30х5)мм. 3813 - подшипник роликовый сферический двухрядный (четвертая цифра 3) средней широкой (третья цифра 6, седьмая 0) серии с внутренним диаметром 65 (15*5) мм. Констркуктивные особенности. Пятая и шестая цифры справа используются для характеристики конструктивных особенностей (номинальный угол контакта тел качения с наружным кольцом подшипника в радиально-упорных подшипниках, наличие встроенных уплотнений, наличие стопорных канавки или бурта на наружном кольце, разборность подшипника и др.) Примеры. 60018 - подшипник шариковый радиальный однорядный (четвертая цифра 0) особолегкой серии (вторая цифра 1) с внутренним диаметром 8 мм, с одной защитной шайбой (пятая цифра 6) 150212 - подшипник шариковый радиальный легкой серии с одной защитной шайбой и со стопорной канавкой на наружном кольце (пятая цифра 5 и шестая - 1). 111217 - подшипник шариковый радиальный сферический двухрядный (четвертая цифра 1) легкой серии (третья цифра 2, седьмая - 0) с коническим отверстием внутреннего кольца (пятая цифра 1 и шестая - 1), d = 85 мм. 67202 - подшипник роликовый конический однорядный (четвертая цифра 7) легкой серии (третья цифра 2) с упорным бортом на наружном кольце (пятая цифра 6). Диаметр внутреннего кольца подшипника 15 мм (первая и вторая цифры 02). Примеры условных обозначений подшипников Подшипник 208: (0) (0) (00) (0) 2 08 шариковый радиальный однорядный, легкой узкой серии, нормального класса точности; конструктивных отличий нет (основной тип), диаметр отверстия d = 40 мм (08x5= 40). Подшипник 4074109: (0) 4 07 4 1 09 роликовый радиальный с игольчатыми роликами, особо легкой серии, нормального класса точности с двумя массивными кольцами, диаметр отверстия d = 45 мм. Подшипник 65-32128: 5 (0) (0) 3 2 1 28 роликовый радиальный однорядный с короткими цилиндрическими роликами, особолегкой нормальной серии, класса точности 5, 6-й группы радиального зазора с бортами на наружном кольце, диаметр отверстия d = 140мм. Подшипник 2218Б (0) (0) (00) 2 2 18 Б роликовый радиальный однорядный с короткими цилиндрическими роликами, легкой узкой серии, нормального класса точности, диаметр отверстия d = 90 мм, сепаратор бронзовый. РЕГУЛИРОВКА ПОДШИПНИКОВ Для нормальной работы подшипников необходимо, чтобы вращение колец было легкое, свободное Требуется создать зазоры, обеспечивающие свободное, без защемления шариков или роликов вращение подшипников. Различают два вида зазоров: радиальные и осевые Определение радиального зазора - дано ранее. Осевой зазор - это полное перемещение одного из колец подшипника в осевом направлении из одного крайнего положения в другое при неподвижном другом кольце. Радиальные и осевые зазоры в радиально-упорных подшипниках связаны между собой. При изменении зазора в одном направлении изменяется зазор и в другом.

Как правило, в радиально-упорных подшипниках зазоры регулируют при сборке осевым смещением колец подшипника. Регулирование зазора в радиально-упорных подшипниках осуществляется путем изменения толщины набора металлических прокладок под фланцами крышек (рис. 7). Набор прокладок составляется из ряда толщин: 0.1, 0.2, 0.4, 0.8 мм Зазор может также изменяться регулировочным винтом, действующим на шайбу (рис. 8) или с помощью гайки (рис. 9). Посадочный зазор в радиальных подшипниках можно устанавливать за счет посадочного натяга. ПОСАДКИ ПОДШИПНИКОВ При соединении колец подшипников с валом и корпусом различные типы посадок обеспечиваются выбором соответствующего отклонения валов и отверстий корпусов.

Рис. 7. Регулировка зазора в подшипнике металлическими прокладками.

Рис. 8. Изменение зазора в подшипнике с помощью регулировочного винта.

Рис. 9. Регулировка зазоров в коническом радиально-упорном подшипнике В подшипниках качения поле допуска внутреннего кольца располагается не в тело, как это имеет место у основной детали в стандартной системе отверстия, а в противоположную сторону (рис. 10). Поэтому соединение внутреннее кольцо - вал получается более плотным. Поле допуска наружного кольца располагается в теле кольца. Характер соединений наружное кольцо - корпус такой же, как и в обычных соединениях по системе вала.

Рис. 10. Схема расположения полей допусков для подшипников

На посадочные диаметры колец, подшипников установлены следующие обозначения полей допусков: L0, L6, L5, L4, L2 - для отверстий внутреннего кольца по классам точности подшипников; l0, l6, l5, l4, l2 - для наружного диаметра подшипников по классам точности. Работоспособность подшипников в значительной степени зависит от характера соединения колец подшипников с валом и корпусом. В зависимости от условий работа подшипникового узла или механизма в целом различают местное, циркуляционное и колебательное нагружение колец подшипников. При местном нагружении при вращении подшипника нагрузка направлена и действует на одно и то же место в кольце (наружное кольцо на рис. 11а, внутреннее - на рис. 11 в) При циркуляционном нагружении за каждый оборот подшипника последовательно нагружаются все участки дорожки качения кольца (внутреннее кольцо на рис. 11а, наружное - на рис. 11 в). При колебательном нагружении нагрузке подвергается определенный участок дорожки качения, протяженность которого зависит от амплитуды колебаний (рис. 11 б). Посадки выбирают в зависимости от режима нагружения (Л - легкий, С - средний, Т - тяжелый) и вида нагружения (местное, циркуляционное, колебательное) (рис. 11). Циркуляционное нагружение с сопряженными деталями должно осуществляться неподвижной посадкой (с натягом) во избежание обкатывания кольцом сопряженной детали и возникновения контактной коррозии (внутреннее кольцо на рис. 11 а, наружное - на рис. 11 в).

Соединение местнонагруженных колец с сопряженными деталями осуществляется более свободными посадками (наружное кольцо - рис. 11 а, внутреннее - рис. 11 в), что дает возможность кольцам иногда проворачиваться. При колебательном нагружении обычно для обоих колец выбирают переходные посадки (рис. 11, б). Подшипники с большими натягами не применяют, поскольку вследствие деформации колец, они не позволяют обеспечить требуемые рабочие зазоры в подшипниках.

Рис. 11. К выбору посадок подшипников качения СМАЗКА ПОДШИПНИКОВ Для смазки подшипников качения применяются пластичные (консистентные или жидкие минеральные смазочные материалы. Смазка уменьшает трение между телами качения и сепаратором, способствует теплоотводу, амортизирует удары и вибрационные нагрузки, предохраняет подшипник от загрязнения и коррозии. В качестве жидких смазок применяются авиационные (МС, автомобильные (М), веретенные (АУ), индустриальные (И), приборные (МВП) и турбинные (Т) масла. Смазывание осуществляется разбрызгиванием, окунанием или путем капельной подачи Для экстремальных условий работы подшипников (работа в вакууме) могут использоваться твердые смазочные материалы. Наиболее распространенными из них являются дисульфит молибдена, фторопласт, графит, и композиции на базе этих материалов. Эти материалы используются как в виде порошка, который наносится на детали подшипников, так и для изготовления самосмазывающихся сепараторов подшипников. Высокоскоростные, легконагруженные подшипники, как правило, смазываются масляным туманом, который образуется при распылении частиц масла в корпусе струей воздуха. В тяжелонагруженные быстроходные подшипники масло непрерывно подается струей через форсунки. В редукторах, коробках перемены передач и других механизмах, смазываемых погружением колес в общую масляную ванну, подшипники обычно смазываются тем же маслом, что и зубчатые колеса, за счет разбрызгивания масла и циркуляции масляного тумана внутри закрытого корпуса. Считается, что разбрызгивание масла обеспечено, если выполняется условие

где V - окружная скорость погружаемого в масло колеса; R - радиус колеса, м; g = 9.81 - ускорение свободного падения, м/с2. В противном случае для подшипников применяют автономную смазочную систему пластичным смазочным материалом. Наилучшим условием работы подшипника качения является постоянное наличие малого количества смазки. Излишняя смазка создает дополнительное сопротивление вращению, способствуя повышению температуры и старению смазки. Поэтому при смазке окунанием в масляную ванну уровень масла в подшипнике не должен превышать центра тела качения при n < 3000 мин-1, а при большей частоте вращения уровень его должен быть несколько ниже. При использовании пластичной смазки свободное пространство в подшипниковом узле заполняется на 2/3 объема при n < 1500 мин-1 и на 1/2 объема при n > 1500 мин-1. Пластичная смазка раз в год должна полностью заменяться. В промежутках между заменой через 2 - 3 месяца производится пополнение узла свежей смазкой. Если подшипник необходимо защитить от избытка масла, выдавливаемого из зацепления близко расположенной косозубой шестерни, то устанавливается маслозащитная шайба (14, а, б). В случае недостаточной подачи смазки, а также подачи ее в труднодоступные места делаются специальные маслопроводящие канавки. В канавки масло стекает по стенкам корпуса. При использовании пластичной смазки полость подшипника должна быть изолирована от внутренней части корпуса редуктора. Для этого используются мазеудерживающие кольца (Рис. 14, в). Эти кольца имеют 2...3 круговые канавки. Торец мазеудерживающего кольца должен выступать из полости подшипника на 1... 3 мм, чтобы попадающее на кольцо жидкое масло отбрасывалось в корпус центробежной силой.

Рис. 14. Подшипники с маслоотражательными и маслоудерживащими кольцами.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Из каких основных элементов состоит подшипник качения? 2. Назначение и основные типы сепараторов. 3. По каким признакам классифицируются подшипники качения? 4. Основные типы подшипников качения и области их применения. 5. Основные преимущества радиальных шариковых подшипников по 6. Главное достоинство сферических шарико- и роликоподшипников. 7. Достоинства и недостатки роликоподшипников с короткими цилиндрическими роликами по сравнению с радиапьными шариковыми. 8. Дать сравнительную характеристику радиально-упорных шариковых и роликовых подшипников. 9. Для чего предназначены двойные упорные подшипники? 10. Какова структура условных обозначений подшипников? 11. Как определить диаметр внутреннего кольца подшипника по его 12. Что обозначает серия подшипника? 13. Какие бывают классы точности подшипников и что они характеризуют? 14. Какие сведения о подшипниках качения можно получить по обозначениям, расположенным справа от основного обозначения? 15. Каким образом производится регулировка подшипников? 16. Какие посадки используются при соединении колец подшипников с 17. Способы крепления подшипников на валу, их монтаж и демонтаж. 18. Основные способы смазки подшипников.

Приводные муфты Общие сведения Муфты приводов являются соединительными устройствами в основном для валов, концы которых подходят один к другому вплотную или удалены на небольшое расстояние, причем соединение валов муфтами выполняется таким образом, чтобы оно допускало передачу вращающего момента от одного вала к другому без изменения его величины и направления. Валы чаще располагаются так, что геометрическая ось одного составляет продолжение геометрической оси другого вала. Реже геометрические оси валов располагаются под некоторым углом или параллельно друг другу. Необходимость применения муфт вызвана различными обстоятельствами, в том числе: получение длинных валов, изготавливаемых из отдельных частей; компенсация вредного влияния несоосности валов, связанной с неточностью изготовления или монтажа; придание одному из валов некоторой подвижности; уменьшение динамических нагрузок; соединение и разъединение валов при их вращении или в покое и некоторыми другими. Муфты применяют также для соединения валов с зубчатыми колесами, шкивами ременных передач и другими деталями. Например, отдельные узлы привода – двигатель, редуктор, исполнительный механизм имеют входные и выходные валы (рис. 1.1).

Рис. 1.1 Кинематическая и силовая связь между валами двигателя и редуктора, редуктора и исполнительного механизма осуществляется с помощью муфт. Высокопроизводительная работа, надежность и продолжительность службы машин, состоящих из сложных агрегатов, соединенных в одну кинематическую цепь, в значительной мере зависит от правильно выбранной муфты, от её конструкции. Существует ряд общих факторов, определяющих выбор того или иного типа муфты. К важнейшим из них относятся режим работы машин, род двигателя, скорость вращения, взаимное расположение осей соединяемых валов при сборке, возможные его нарушения в процессе эксплуатации и т.д. Разнообразие предъявляемых к муфтам требований, трудность объективной их оценки, различные условия работы муфт – все это, вместе взятое, привело к созданию большого количества различных конструкций муфт. Во многих современных установках применяются сложные комбинированные муфты, сочетающие в себе свойства простейших муфт различных типов. Эти обстоятельства затрудняют проведение строгой типизации всех существующих муфт и приводят к созданию довольно сложных систем классификации. Муфты приводов подразделяются на четыре класса (см. схему классификации механических муфт).

В курсе «Детали машин» изучают только механические муфты. В данной лабораторной работе рассматривают муфты, которые имеют наибольшее распространение. Некоторые из муфт нормализованы ГОСТами, некоторые нестандартные муфты изготавливают по нормалям заводов и проектных организаций. Основной характеристикой при подборе муфт по ГОСТу по каталогу или справочнику муфт является передаваемый муфтой момент, учитывающий наиболее тяжелые условия нагружения, называемый расчетным моментом.

где Т – вращающий момент, передаваемый муфтой при установившемся режиме работы (номинальный момент), К – коэффициент динамичности или режима работы, учитывающий дополнительные динамические нагрузки на муфту. Его значения зависят в основном от рода приводного двигателя и назначения рабочей машины и колеблются в пределах К =1…6. Расчёт муфт, подобранных по ГОСТу или нормалям, производится как проверочный. 2. Виды несоосностей валов

Рис. 2.1. Виды отклонений (смещений) валов При соединении валов вследствие неточностей изготовления и монтажа могут возникнуть отклонения от правильного взаимного расположения геометрических осей валов. Различают три вида отклонений (смещений) от правильного взаимного расположения валов (см. рис. 2.1). При соединении глухими муфтами несоосность приводит к появлению деформаций и дополнительных нагрузок валов и опор. 3. Класс I Неуправляемые постояннодействующие (нерасцепляемые) Группа 1.1 Некомпенсирующие (жесткие) муфты Жесткие муфты могут быть неразъемными (глухими) 1.1.1 и разъемными 1.1.2. Самой простой из неразъемных жестких муфт является втулочная муфта ГОСТ 24246-80 (рис. 3.1), представляющая собой цельную втулку, надеваемую на концы валов и закрепляемую на них штифтами (рис. 3.1, а), шпонками (рис. 3.1, б) или шлицами. Так как втулочные муфты весьма просты по конструкции и дешевы, то они нашли довольно широкое применение в легких машинах для соединения валов диаметром до 100 мм. Но применение этих муфт ограничено, так как они требуют очень точного совмещения осей валов (не компенсируют несоосностей), а также значительных осевых смещений в осевом направлении при сборке и разборке механизмов, иначе валы и опоры испытывают дополнительные нагрузки и деформации.

Рис. 3.1(а). Втулочная муфта

Рис. 3.1(б). Втулочная муфта

Рис. 3.2(а). Фланцевая муфта

Рис. 3.2(б). Фланцевая муфта Наиболее распространенной из жестких муфт, разъемных в плоскости стыка, перпендикулярной оси валов, является фланцевая (поперечно-свертная) муфта ГОСТ 20761-80 (рис. 3.2 а, б) с центрированием полумуфт центрирующим бортиком (а) и центрирующими полукольцами (б). Взаимное центрирование полумуфт возможно также болтами, поставленными без зазора под развертку. В случае, когда для центрирования используются полукольца или болты, сборка и разборка не требуют осевого смещения полумуфт. При сборке полумуфт болтами, поставленными с зазором, вращающий момент передается за счет сил трения, возникающих в стыке полумуфт. Клеммовая (продольно-свертная) муфта ГОСТ 23106-78 (рис. 3.3) представляет собой разрезанную плоскостью, параллельной оси вала, втулку. Половинки втулки накладываются на концы валов и стягиваются болтами. Вращающий момент передается за счет сил трения, возникающих на поверхности валов от затяжки болтов или за счет шпонок, если велики передаваемые вращающие моменты. Основным достоинством этих муфт является то, что при монтаже и демонтаже не требуется сдвигать валы в осевом направлении. Основной недостаток клеммовых продольно-свертных муфт – малая надежность передачи вращающего момента за счет сил трения.

Рис. 3.3. Клеммовая (продольно-свертная) муфта Поэтому эти муфты в настоящее время имеют ограниченное применение. Общий недостаток жестких муфт – это высокие требования к точности взаимного расположения. Группа 1.2. Компенсирующие муфты Для понижения требований к точности взаимного расположения валов и уменьшения вредных нагрузок на валы и опоры применяются компенсирующие муфты. Компенсация вредного влияния несоосности валов достигается за счёт: а) подвижности жестких деталей (в компенсирующих жестких муфтах); б) деформации упругих деталей (в упругих муфтах). Наибольшее распространение из группы компенсирующих жестких муфт получили крестовая муфта, зубчатая муфта, муфта со скользящим вкладышем (сухарем) и цепная муфта. Подгруппа 1.2.1 Вид 1.2.1.1 Из компенсирующих жестких самоустанавливающихся муфт самой распространенной является зубчатая муфта типа М3 и МЗП ГОСТ 6006-55 (рис. 4.1). Зубчатая муфта состоит из двух полумуфт 1 с наружными зубьями и двух половин обоймы 2 с внутренними зубьями, сцепляющимися с зубьями полумуфт. Смещение соединяемых валов компенсируется за счет: а) боковых зазоров в зубчатом зацеплении (радиальное смещение); б) возможности свободного продольного смещения сопряженных зубьев (осевое смещение); в) бочкообразной формы со сферической поверхностью снаружи зуба (угловое смещение) в горизонтальной и вертикальной плоскостях.

Рис. 4.1. Зубчатая муфта Широкое применение в машиностроении зубчатых муфт объясняется рядом их достоинств: небольшие габариты и вес; большая нагрузочная способность, определяемая большим числом одновременно сцепляющихся зубьев; допустимость высоких окружных скоростей (до 25 м/с), технологичность. Размеры зубчатой муфты принимают по таблицам ГОСТа 5006-55 в зависимости от величины расчетного момента. Вид. 1.2.1.2 Из компенсирующих самоустанавливающихся радиальных муфт наиболее распространены крестовые муфты, допускающие также осевое (продольное) и угловое смещения соединяемых валов. Из крестовых муфт наиболее распространены кулачково-дисковые муфты ГОСТ 20720-81 (муфта Ольдгэма) (рис. 4.2). Муфта состоит из двух полумуфт 1 и 2 и промежуточного плавающего диска 3. Небольшое угловое смещение компенсируется за счет зазоров.

Рис. 4.2. Кулачково-дисковая муфта

Прямоугольный гребень

Эвольвентный гребень Рис. 4.2(а). Кулачково-дисковая муфта Довольно широкое распространение имеет также крестовая муфта со скользящим вкладышем (рис. 4.3).

Рис. 4.3. Муфта крестовая со скользящим вкладышем Она состоит из полумуфт 1 и 2 и вкладыша-сухаря 3, имеющего форму параллелепипеда. Принцип действия этой муфты такой же, как и крестовой кулачково-дисковой муфты. Вид. 1.2.1.3 Цепные муфты ГОСТ 20742-81 (рис. 4.4) допускают радиальное смещение соединяемых валов до 0,01d, угловое смещение до 1 град. Состоят из двух полумуфт с одинаковыми звездочками. Крутящий момент от одной звездочки к другой передается одной цепью (рис. 4.4а) или двумя цепями (рис. 4.4.б).

Рис. 4.4. Цепная муфта

Рис. 4.4(а). Однорядная цепная муфта по ГОСТ 20742-75

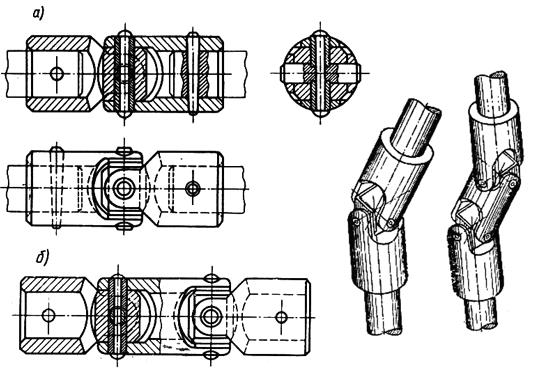

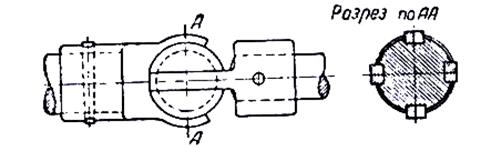

Рис.4.4(б) Двухрядная цепная муфта Вид 1.2.1.4 Шарнирные муфты Шарнирные муфты (шарниры Гука) предназначены для передачи вращающего момента между валами с взаимным наклоном осей до 40-45°, причем угол наклона может меняться. Передача вращения под такими большими углами достигается благодаря тому, что муфта имеет два шарнира с двумя взаимно перпендикулярными осями (рис. 4.5). Спаривая две муфты, можно удвоить предельный угол между ведущим и ведомым валами или передавать движение между параллельными, но смещенными валами. Применив телескопический промежуточный вал (вал с изменяющейся длиной), можно изменять смещение валов во время работы.

Рис. 4.5. Схема шарнира Гука Шарнирные муфты применяются при необходимости: – компенсации неточностей взаимного расположения узлов после сборки, деформирования основания, деформирования рессор (в транспортных и других машинах); – передачи вращения переставным валам (шпинделям многошпиндельных сверлильных станков, валкам прокатных станов и т.д.); – передачи вращения закономерно перемещающимся во время работы узлам (консолям фрезерных станков и т.д.). Шарнирные муфты применяются в широчайшем диапазоне крутящих моментов от 255 до 3000 Н·м. Полумуфты шарнирных муфт выполняются в виде вилок, повернутых друг относительно друга под прямым углом и соединенных шарниром с промежуточным телом, обычно имеющим форму крестовины. На рис. 4.6. представлены малогабаритные шарнирные муфты, которые применяют для диаметров валов от 10 до 40 мм в диапазоне моментов от 255 до 1280 Н·м. Крестовина этих муфт выполнена в виде камня. Шарниры образуются вставными осями. Конструкция весьма технологична.

Рис. 4.6. Шарнирные муфты Существуют синхронные шарнирные муфты, обеспечивающие равномерное вращение ведомого вала. Конструкция, нашедшая достаточно широкое применение, показана на рис. 4.7. На конце одного вала выполнена чашка со сферической полостью. На конце вала установлен шар. На сферической полости чашки и на шаре выполнены по шесть канавок постоянной глубины друг против друга. В каждой паре канавок помещен один шар. Шары держатся в общей плоскости, проходящей через центр сферы, сепаратором и вместе с канавками образуют шарниры.

Рис. 4.7. Синхронная шарнирная муфта

Рис. 4.8. Шарнирная муфта

Рис. 4.9. Шарнирная муфта

Рис. 4.10. Шарнирная муфта Специальным рычагом, связанным с соединяемыми валами, сепаратор автоматически поворачивается так, чтобы шары располагались в плоскости биссектрисы угла между валами. При этом обеспечивается синхронное вращение ведущего и ведомого валов. На рис. 4.8; 4.9; 4.10 изображены варианты конструкций шарнирных муфт. Подгруппа 1.2.2 Подвижные (упругие) муфты Упругие муфты служат в основном для уменьшения динамических нагрузок, передаваемых через соединяемые валы, предохраняют соединяемые валы от резонансных колебаний и допускают некоторую компенсацию неточностей взаимного расположения валов. Основными характеристиками упругих муфт являются жесткость или обратная ей величина – податливость и демпфирующая способность, т.е. способность превращать в тепло энергию при деформировании упругих элементов муфты. Различают упругие муфты линейные и нелинейные или постоянной и переменной жесткости. Первые имеют линейную характеристику, т.е. прямую пропорциональную зависимость угла закручивания муфты (угла поворота одной полумуфты относительно другой) от передаваемого момента, а вторые нелинейную характеристику. Для муфт постоянной жесткости:

где С – жесткост

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 687; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.66.44 (0.013 с.) |

Одноступенчатый горизонтальный редуктор с цилиндрическими прямо- или косозубыми колесами. Передаточное отношение i=2...6,3. Обеспечивает передачу вращающих моментов (на тихоходном валу) величиной от 250 до 4000 Нм.

Одноступенчатый горизонтальный редуктор с цилиндрическими прямо- или косозубыми колесами. Передаточное отношение i=2...6,3. Обеспечивает передачу вращающих моментов (на тихоходном валу) величиной от 250 до 4000 Нм. Двухступенчатый горизонтальный редуктор с раздвоенной быстроходной ступенью. Нагрузка на подшипники распределяется более равномерно, чем в выше названном редукторе. Зубчатые колеса раздвоенных ступеней выполняются косозубыми с противоположно направленными винтовыми линиями.

Двухступенчатый горизонтальный редуктор с раздвоенной быстроходной ступенью. Нагрузка на подшипники распределяется более равномерно, чем в выше названном редукторе. Зубчатые колеса раздвоенных ступеней выполняются косозубыми с противоположно направленными винтовыми линиями. Двухступенчатый горизонтальный редуктор с цилиндрическими колесами по сосной схеме. Передаточное отношение i=8…50. Достоинство – небольшие габариты по длине. Недостатки – увеличение габаритов по ширине, сложность конструкции.

Двухступенчатый горизонтальный редуктор с цилиндрическими колесами по сосной схеме. Передаточное отношение i=8…50. Достоинство – небольшие габариты по длине. Недостатки – увеличение габаритов по ширине, сложность конструкции.

, м/с

, м/с