Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материальный баланс производстваСодержание книги

Поиск на нашем сайте

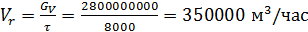

Производство осушённого попутного нефтяного газа. Газ поступает на установку под давлением Р = 5,6 МПа и с молекулярной массой М = 21,6368 в соответствии с производственными данными. Составом сырья задаемся также на основе производственных данных. Зная объемный расход, находим массовый расход по формуле

Далее из массового расхода находим расход в кмолях

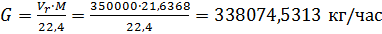

Очищенный и осушенный сырьевой газ, после охлаждения в рекуперативных теплообменниках, первым потоком (рисунок 1.9) поступает в сепаратор охлажденного газа С-1 с температурой минус 50 0С и давлении 5,6 МПа. В сепараторе происходит отделение несконденсированного газа от жидких продуктов охлаждения. Исходные данные для расчета сепаратора приведены в таблице 2.7. Результаты расчетов представлены в таблицах 2.8 – 2.12.

Рисунок 1.9 - Схема материальных потоков

Таблица 2.7 - Исходные данные для расчета сепаратора

Таблица 2.9 - Результаты расчетов

Таблица 2.10 - Результаты расчетов

Таблица 2.11 - Результаты расчетов

Таблица 2.12 - Результаты расчетов

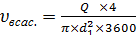

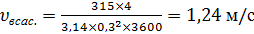

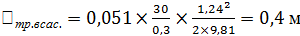

Определение потребного напора Среднюю скорость течения жидкости во всасывающем трубопроводе σвсас, м/с вычисляем по формуле где Q – подача через всасывающий трубопровод, Q =315 м3/ч; d1 – внутренний диаметр всасывающего трубопровода, d1= 0,3 м.

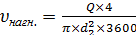

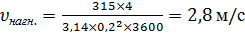

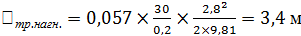

Среднюю скорость течения жидкости в напорном трубопроводе σнагн, м/с вычисляем по формуле где d2 – внутренний диаметр напорного трубопровода, d2= 0,2 м.

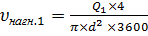

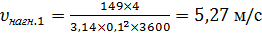

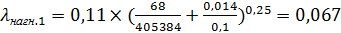

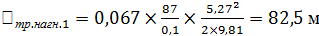

Среднюю скорость течения жидкости в напорном трубопроводе, идущем в колонну К-302 σнагн.1, м/с вычисляем по формуле

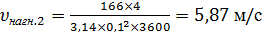

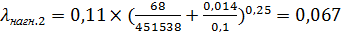

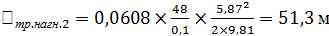

Среднюю скорость течения жидкости в напорном трубопроводе σнагн.2, м/с вычисляем по формуле

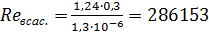

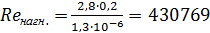

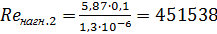

Критерий Рейнольдса Re, вычисляем по формуле где ν – кинематическая вязкость перекачиваемой жидкости, ν = 1,3∙10-6 м2/с.

; ;

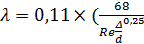

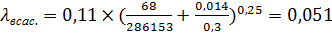

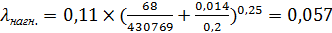

Во всех трубопроводах устанавливается турбулентный режим течения жидкости, т.к. на всех участках Re >2300. Коэффициент трения по длине трубопровода λ, вычисляем по формуле

где Δ – шероховатость стенок, Δ=0,014 мм.

;

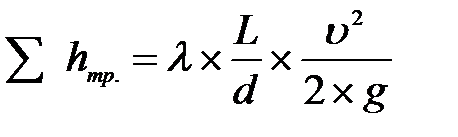

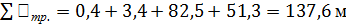

Потери напора на трение ∑ hтр., м вычисляем по формуле где L – длина участка трубопровода, Lвсас . =30 м, Lнаг . =30 м, Lнагн .1=87 м, Lнагн .2=48 м.

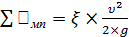

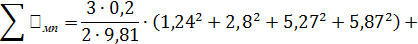

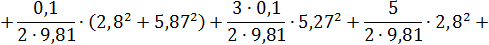

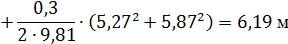

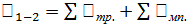

Потери на преодоление местных сопротивлений ∑ hмп, м вычисляем по формуле

где ζ – коэффициент местного сопротивления.

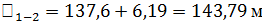

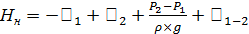

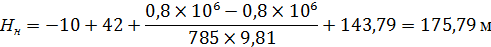

Потребный напор Hн, м вычисляем по формуле где h1 – геометрическая высота всасывания, h1=10 м; h2 – геометрическая высота нагнетания, h2=42 м; ρ – плотность перекачиваемой жидкости, ρ=680 кг/м3.

Расчет подтверждает обоснованность выбора насоса на установке БЭН-1234 ДМС, т.к. он удовлетворяет требованиям технологического режима. Для сравнения произведем расчет неэффективности энергетической и технологической составляющей показана ниже. Мощность, потребляемая насосом, рассчитывается по формуле

где Pп – полезная мощность, кВт;

g – eскорение свободного падения, м3/с; 𝜌 – плотность жидкой среды, кг/м3;

Мощность, потребляемая НА (2.12), определяется по формуле

где

Количество электроэнергии, используемой НА за время t, при работе с определенным расходом и давлением, рассчитывается по формуле

W=Pt, (2.12)

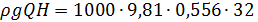

где t – время работы, ч. При подаче Q = 2000 м3/ч=0,556 м3/с при полностью открытой дроссельной задвижке напор составит H=32 м, что не соответствует необходимому напору для колонны, а, следовательно, говорит о необходимости замены. Полезная мощность насоса

Nп = N = Nп/ Nэд= N/

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.25.184 (0.01 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

;

; .

.

, (2.1)

, (2.1) .

. , (2.2)

, (2.2) .

. ; (2.3)

; (2.3) .

. .

. , (2.4)

, (2.4) ;

; ;

; .

. , (2.5)

, (2.5) ;

; ;

; ;

; .

. , (2.6)

, (2.6) ;

; ;

; ;

; ;

; .

. , (2.7)

, (2.7)

. (2.8)

. (2.8) .

. , (2.9)

, (2.9)

, (2.10)

, (2.10) – КПД насоса.

– КПД насоса. , (2.11)

, (2.11) =174540 Вт = 174, 5 кВт;

=174540 Вт = 174, 5 кВт; =174, 5/0, 85=205, 3 кВт;

=174, 5/0, 85=205, 3 кВт; =205, 3/0,945=217, 2 кВт.

=205, 3/0,945=217, 2 кВт.