Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая схема установки нтр с глубоким охлаждением газаСодержание книги

Поиск на нашем сайте

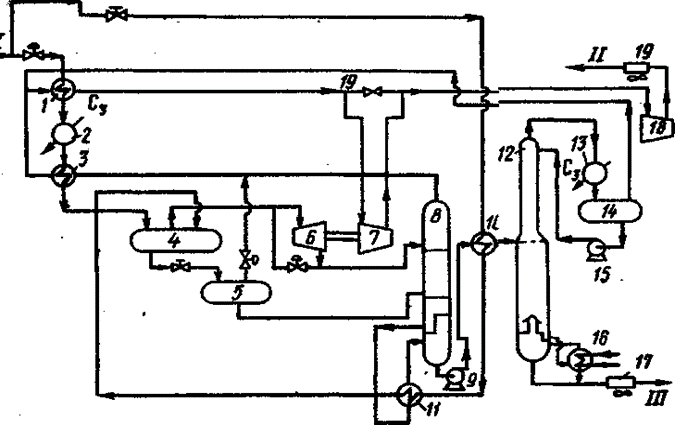

На рисунке 1.6 приведена технологическая схема установки НТР с глубоким охлаждением газа. Такие установки имеются на Нижневартовском, Белозерном и Сургугском ГПЗ. Осушенный адсорбционным способом до точки росы — 100 'С газ поступает на установку НТР, где делится на два потока. Первый поток сырьевого газа в теплообменнике 1 охлаждается обратным потоком отбензиненного газа, затем в теплообменнике 2 - испаряющимся пропаном и в теплообменнике 3 - обратным потокам остаточного газа. Пройдя все эти теплообменные аппараты, первый поток сырьевого газа в газожидкостной фазе при давлении 5,3 МПа и температуре - 50 - 54°С поступает в сепаратор 4.

Рисунок 1.6 – Технологическая схема установки НТР с глубоким охлаждением газа

Углеводородный конденсат из сепаратора 4 дросселируется в разделитель жидкости 5, в котором поддерживается давление 2,45 МПа. В результате резкого снижения давления (с 5,3 до 2,45 МПа) часть легких углеводородов (метан и этан), содержащихся в углеводородном конденсате, испаряется, вследствие чего температура в разделителе жидкости понижается до - 70 -75°С. Далее оставшаяся в разделителе 5 жидкость перетекает в деметанизатор 8 на пятую тарелку (считая снизу). Несконденсировавшийся газ из сепаратора 4 под давлением 5,3 МПа поступает в турбодетандер 6, где он расширяется - давление газа падает до 2,4 МПа. Работа расширения газа используется для вращения компрессора 7, установленного на общем валу с турбодетандером. В результате расширения газа температура его понижается от –50 до -80(-84) С, при этом часть газа конденсируется. Двухфазный поток, выходящий из турбодетандера, направляется в деметанизатор 8 на верхнюю (шестую) тарелку (считая снизу). Деметанизатор представляет собой ректификационную колонну с шестью тарелками и предназначен для удаления из углеводородного конденсата основной массы метана. Верхняя часть колонны служит сепаратором, в котором выделившаяся из двухфазного потока жидкость стекает вниз в качестве холодного орошения.

Несконденсировавшиеся пары, или иначе остаточный газ уходит с верхней части деметанизатора. Он объединяется с потоком газов из гаэоотделителя 5, и затем этот суммарный поток последовательно проходит по межтрубному пространству теплообменников 3 и 1, в которых он нагревается от - 80 до +34°С, на вход компрессора 7. В компрессоре газ сжимается с 2,2 до 2,5 МПа, далее

Жидкость с самой нижней (первой) тарелки деметанизатора сливается в поддон и оттуда под действием гидростатического давления перетекает через межтрубное пространство теплообменника 12 в кубовую часть деметанизатора. При этом часть жидкости испаряется и образовавшиеся пары создают паровой поток в колонне. Теплоносителем в кипятильнике служит второй поток охлаждаемого сырьевого газа. Температурный режим деметанизатора, °С: питания - 70 (-75); верхней и нижней частей колонны - 80 (- 84) и - 54 (- 58) соответственно. Нижний продукт деметанизатора забирается насосом 9, прокачивается через теплообменник 10 на 25 тарелку деэтанизатора 12, который представляет собой ректификационную колонну. Температурный режим деэтанизатора, °С: питания +27; верхней и нижней частей колонны - 2 +2°С и +107°С соответственно. Пары, отходящие из верхней части деэтанизатора, охлаждаются и частично конденсируются в пропановом холодильнике 13 и при температуре -30°С в виде парожидкостной смеси поступают в рефлюксную емкость 14, откуда жидкая фаза насосом 15 подается в качестве орошения, а несконденсировавшиеся пары отводятся на смешение с остаточным газом, выходящим из межтрубного пространства теплообменника 3. Температура нижней части деэтанизатора поддерживается изменением расхода теплоносителя, поступающего в кипятильник 16. Теплоносителем служит горячее масло (дизельное топливо), циркулируемое насосом через трубчатую печь (система циркуляции теплоносителя в схеме не приводится). Расход горячего масла в кипятильнике регулируется с помощью индикатора температуры-регулятора, контролирующего температуру на шестой тарелке (считая снизу).

Уровень жидкости в рефлюксной ёмкости деэтанизатора и межтрубном пространстве пропановых холодильников регулируется изменением расхода хладагента, поступающего в пропановые холодильники 2 и 13. Уровень жидкости в разделителе жидкой среды 5 регулируется автоматическим регулятором путем отвода выделившейся газовой фазы с этого аппарата. На установке температура регулируется на следующих потоках и точках: 1) температура нижней части деметанизатора; 2) температура питания и на шестой тарелке деэтанизатора; 3) температура ШФЛУ, отводимого в товарный парк. Температуры питания деэтанизатора и нижней части деметанизатора регулируются изменением расхода сырьевого газа второго потока, проходящего трубные пространства аппаратов 10 и 11. Повышение температуры питания деэтанизатора вызывает увеличение расхода сырьевого газа первого потока, т. е. по трубным пучкам аппаратов 1 - 3 и, наоборот, понижение температуры литания вызывает уменьшение расхода сырьевого газа на первом потоке и увеличение - на втором. При измененном составе газа степень его отбензинивания на установках НТР и НТК зависит от давления и температуры в процессах охлаждения и рсктификации и теплового режима дсметанизатора. Чем выше давление, тем больше, при прочих равных условиях, будет количество жидкой фазы, поступающей в деметанизатор. Однако повышение давления возможно до определенной величины, соответствующей технической характеристике сырьевых компрессоров.

Для поддержания заданной температуры конденсации важно обеспечить нормальную работу теплообменной и холодильной аппаратуры. Прежде всего необходимо, чтобы температура газа, поступающего из предыдущей стадии процесса (в частности, с установок осушки и очистки), не превышала значения, заданного по технологической карте. Кроме того, газ должен быть осушен до определенной точки росы. При недостаточной осушке газа работа установок НТК и HТР может быть нарушена в результате образования гидратов, закупорки труб, забивки аппаратуры, арматуры и т. д. Для разрушения уже образовавшихся гидратов в систему НТК вводится метанол, который, вступая в контакт с гидратом, образует спиртоводный раствор с низкой температурой застывания. Должен быть тщательно осушен и пропан, циркулирующий в системе охлаждения.

Нормальная работа установки НТР зависит от устойчивости теплового режима деметанизатора. Недостаточное выпаривание метана в деметанизаторе (вследствие чрезвычайно низкой температуры в кубе колонны) и превышение заданной температуры верхней части деэтанизатора могут быть причиной уноса значительного количества пропана с несконденсировавшимися парами, отходящими с верхней части деэтанизатора. К этому может привести и повышение температуры в нижней части деэтанизатора. При понижении

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-09-03; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.82.193 (0.008 с.) |