Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стеклокристаллические материалы.Содержание книги

Поиск на нашем сайте

Ситаллы - это частично закристаллизовавшиеся стекла (содержат дополнительно Li2O, Al2O3, SiO2, MgO, CaO), получаемые регулируемой кристаллизацией при повышенных температурах с помощью специально вводимых центров кристаллизации (микрочастиц Cu, V, Au, Ag, Pt и Cr2O3, ZrO, ZnO, V2O3, TiO). По структуре ситаллы занимают промежуточное положение между обычными стеклами и керамикой. Ситаллы - многокомпонентные, гетерогенные, многофазные системы. Ситаллы обладают специфическим комплексом физико-механических свойств. Например, ситалл - “пирокерам” прочнее прокатанного стекла, высокоуглеродистой стали, легче алюминия, а по коэффициенту термического расширения и термостойкости не отличается от кварца. Пирокерам применяется как материал подшипников скольжения, работающих при нагрузке 800 МПа при температуре до 800 С без смазки. Ситаллы используются и в виде жаростойких покрытий. Из них делают трубы для химической промышленности. Конструкционные керамические материалы. Керамика - это многокомпонентный, гетерогенный материал, получаемый спеканием высокодисперсных минеральных частиц (глин, оксидов, карбидов, нитридов и др.) Конструкционную керамику получают методами порошковой металлургии. Структура технической керамики и ее свойства конструируется из составляющих ее элементов - носителей свойств. Керамические изделия выпускаются с зернистой и армированными (волоконная, слоистая) структурами. Для получения высокопрочной керамики используют ультратонкие полидисперсные порошки (диаметром несколько нм) из Si3N4, ZrO2. Обычные керамические изделия применяются в качестве огнеупорных элементов металлургического оборудования или как футеровка реактивных двигателей и плазматронов. Для получения годной конструкционной керамики важно обеспечить низкую плотность высокое сопротивление изгибу. Для этого применяют технологию горячего изостатического прессования порошков. Так снижение пористости с 25% до 5% у керамики из карбида кремния SiС повышает би с 150 до 900 МПа. Кроме того, в состав керамической смеси вводят легкоплавкие оксиды (MgO), создающие жидкую фазу при спекании, смачивающие поверхности более тугоплавкого компонента. MgO таже снижает хрупкость разрушения керамического материала на основе ZrO. Наибольшую прочность после ГИП имеет нитридная керамика (Si3N4) бв до 1030 МПа. Из высокоплотной нитридной керамики с ориентированной структурой изготавливают лопатки газотурбинных компрессоров, поршни и цилиндры двигателей. Достоинством конструкционной керамики является небольшая плотность до 4 г/см.куб..

Углеродные и Применение. Материалы на основе углерода занимают промежуточное место между металлами и неметаллами и поэтому применяются в тех случаях, когда необходимо сочетание их свойств. Углеродистые машиностроительные материалы получаются высокотемпературной обработкой (графитизации), частично или полностью создающей состояние кристаллического графита за счет укрупнения кристаллов при рекристаллизации. Структура таких материалов представляет каркас из графитированных частичек кокса, связанных между собой графитизированным коксом связующего. Для получения анизотропных слоистых структур применяется пироуглерод. В машиностроении применяются графиты натуральные и искусственные, электродные, антифрикционные, огнеупорные, химическистойкие изделия из него и углеродные волокна, ткани и стеклоуглерод. В электрических аппаратах применяют угольно-графитовые электрощетки (например, марки Т - 2 ГОСТ 2332-87). Углеграфитовые антифрикционные изделия применяются в качестве вкладышей радиальных и упорных подшипников, направляющих втулок, пластин, поршневых колец, поршневых и радиальных уплотнений. Они способны работать без смазки, при высоких и низких температурах, больших скоростях и в агрессивных средах. При работе металл - углеграфит изнашивается графитовая деталь. На поверхности металла образуется графитовая пленка, а на углеграфитовой детали -блестящий слой из ориентированных графитовых кристаллов. Именно такое сочетание в паре трения создает минимальный износ и коэффициент трения. Технические характеристики углеграфитовых антифрикционных материалов. Таблица.

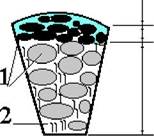

Углеродные волокна получают карбонизацией полимерных волокон в науглераживающей среде при 2000 - 2100 К. Углеродные волокна имеют фибрилярное строение. Закрытые поры - характерный элемент УВ. Поры имеют иглоподобную форму, ориентированы они вдоль оси волокна, их средняя длина 2 -3 *10^3 мкм, а диаметр 1 - 2 * 10^-3 мкм. Структура углеродного волокна показана на рис. 8. УВ условно делятся на две группы: высокомодульные (Е=300-700 Гпа, бf=2-2.5 Гпа) и высокопрочные (Е=200 - 250 Гпа, бf=2.5-3.2 Гпа). Механические свойства УВ показаны в таблице. Механические свойства углеродных волокон. Таблица.

А - поверхностный слой С В - высокоориентированная зона С - низкоориентированная зона Рис. 75. Структура углеродного волокна. Лекция № 24 Композиционные материалы (КМ). Волокнистые, слоистые и дисперсно упрочненные композиты. Материалы матрицы, виды и механические свойства волокон. Совместимость матрицы и волокон. Механические свойства композиционных материалов. Расчеты прочности КМ.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 411; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.183.187 (0.008 с.) |

А 1 - микрофибрилы В 2 - аморфный углерод

А 1 - микрофибрилы В 2 - аморфный углерод