Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 6. Конструкционные материалы малой плотностиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Алюминий и его сплавы

tпл. = 660°С, ГЦК-решетка, Е ~ 71000 МПа, плотность d ~ 2,7 г/см3; ● не магнитный; ● электрическая проводимость хорошая σAl ~ 0,7 σCu; ● теплопроводность хорошая λAl ~ 0,55 λCu; ● коррозионная стойкость, стоек с пищевыми продуктами, не стоит в морской воде, стойкость зависит от чистоты (чем больше чистота, тем выше стойкость), Mn – единственный элемент, который повышает его коррозионную стойкость; ● очень склонен к схватыванию (в зонах трения не идет).

Маркировка: - особой чистоты: А999 – 99,999%; А95 – 99,95%; - технический: А8 – 99,8%; А1 – 99,7%; А0 – 99,0%.

● пластичность – легко деформируется; ● резание удовлетворительное; ● сваривание хорошее; ● литье удовлетворительное.

1) электротехнические цели; 2) пищевая промышленность.

I – деформируемые не упрочняемые ТО Al+Mg (до 8%) – АМг-2 (2-3%), АМг-6 (6-7%) – сварные конструкции, кузовы:

II – деформируемые, упрочняемые ТО Дуралюмины (Д): Al + (4-4,5)% Cu + 1,5% Mg + 0,6% Mn ТО: закалка 500°С, вода, 2-3 часа + старение (есть на 6 суток, есть на 6 часов, 180°С)

Недостаток – ниже коррозионная стойкость.

Высокопрочные (В): Al + (8-9)% Zn + (2-2,5)% Cu + 3% Mg ТО: закалка 470°С + старение 140°С

Al+Li+Mg: закалка 520°С + старение 170°С

Это основной конструкционный материал авиации (обшивка, лопасти винтов).

III – литейные

[Al+Si] – силумины, АК12 (12% Si)

АК8М (8 Si + 1,5%Cu + 0,2%Ti + 0,4%Mg) Сложные корпусные детали, литье под давлением.

Магний и его сплавы (Al, Fe)

1. Физико-химические свойства

tпл. = 649°С, ГПУ-решетка, Е ~ 45000 МПа, плотность d ~ 1,74 г/см3; ● не магнитный; ● электрическая проводимость σMg ~ 0,3 σCu; ● теплопроводность λMg ~ 0,4 λCu; ● очень высокое сродство к кислороду; ● воспламеняется при 500°С; ● высочайшая деформирующая способность (гасит вибрации).

2. Механические свойства

● пластичность – низкая, не деформируется – ТО горячая обработка давлением 400-450°С; ● резание отличное; ● свариваемость с защитой от окисления; ● литье удовлетворительное.

Применение – пиротехника.

3. Сплавы Mg

+ Al, + Zn 1) из-за ГПУ-решетки во всех оплавах очень медленная диффузия – нет высокой прочности, упрочняющая ТО: закалка 420°С, 15-30 часов + старение 200°С, 16-24 часа; 2) очень сложный состав, т.к. добавляют элементы для ускорения диффузии (Cd), против воспламенения (Be), для сохранения мелкого зерна.

Сплавы: 1) деформируемые Маркировка: МА5 (8-9%Al + 0,5%Zn + 0.3%Mn)

2) литейные Маркировка: МА10 (8-9%Al + 7-8%Cd + 2-2/5%Ag)

Применение деформируемых сплавов – сварные конструкции (платформы, петли, на которые крепится вибрирующая техника), литейных – корпусные детали (корпуса вибрирующих деталей).

Пластмассы

Строятся на базе полимеров (CH3-, C6H5-).

1. Линейное строение

Гибкие молекулы, сильные связи внутри молекулы, между молекулами связи нет.

При нагреве размягчаются, при охлаждении затвердевают (превращения обратимы и повторяются не один раз).

Термопластичные пластмассы

Полистирол, полиамид, ПВХ. Преимущества: 1) удобные технологии изготовления; 2) усадка мала ≤ 3%; 3) относительно низкая хрупкость.

Недостатки: 1) низкая теплостойкость;

2) прочность уменьшается от времени (старение = деградация).

Пример: Фторопласт-4 Tэкс. = 250-269°С, σ ~ 10-30 МПа, плотность d ~ 2 г/см3, fтр = 0,04; Стоит в растворах воды, щелочей, кислот. Применение: вакуумная техника. Недостатки: ● σU ≤ 100 МПа; ● Е ~ 2000-3000 МПа; ● низкая теплостойкость; ● деградация.

2. Сетчатое строение

В результате химической реакции устанавливается связь между молекулами, один раз затвердевает и при нагреве без разложения распадается.

Термореактивные пластмассы

Полиэфир, полиуретан, эпопсиды, фенолформальдегид. Наполнители: - сыпучие (тальк); - волокна; - слои (ткань).

Недостатки: ● усадка 12-15%; ● хрупкость. Достоинства: ● имеют высокую теплостойкость; ● форму можно получить без давления. Вариант наполнителя: Эпоксидная смола + волокна (бор, углерод, стекло)80%

Итог: Если пластмассы сравнивать с Ме, то у них более дешевый материал, очень легкий, коррозионной стойкости нет, хорошие теплоизоляторы.

Глава 7. Конструкционные материалы с высокими удельной плотностью и удельной жесткостью

Титан и его сплавы

В земной коре: Al, Fe, Mg, Ti.

1. Физико-химические свойства

tпл. = 1670°С, при 882°С: ГПУ-решетка - Tiα и ОЦК-решетка - Tiβ, Е ~ 112000 МПа, плотность d ~ 4,6 г/см3; ● не магнитный; ● электрическая проводимость низкая σTi ~ 0,04 σCu; ● теплопроводность крайне низкая λTi ~ 0,05 λCu; ● очень склонен к газопоглощениям: Н2 при t ≥ 50°С, О2 при t ≥ 400°С, все газы при t ≥ 500°С; ● имеет высочайшую коррозионную стойкость во всех средах, в том числе и биологических, не ржавеет в царской водке (TiO2); ● восстанавливается мгновенно, т.к. имеет высокое сродство к О2.

В природе TiO2 имеет сильнейшие межатомные связи. TiO2 ―› термический способ ―› Ti – губка (полуфабрикат). Из губки получают: - порошок + спекание + прессование; - многократный переплав.

Выводы: 1) цена 1кг – 15-20$; 2) примеси (получен грязный Ti), при условии получения самого чистого иодидного Ti число примесей 0,1-0,2%, в технических сплавах ВТ1-00 – 0,4-0,5%, ВТ1-0 – 0,5-0,7%; 3) склонен к схватыванию. 2. Механические свойства

● при одинаковой пластичности Ti в 2 раза прочнее и тверже железа; ● свойства Ti очень сильно зависят от количества примесей.

Нет явной хладноломкости, т.к. решетка ГПУ.

3. Технологические свойства

● пластичность хорошая, деформируется до тонкого листа; ● резание – крайне плохое; ● свариваемость (защита от газов); ● литейные качества (защита от газов). 4. Применение ● геттер (поглотитель газа) – губка; ● химическая промышленность; ● протезы; ● декоративные цели.

5. Сплавы Ti

1) легированный α-стабилизатор

Линия перемещения растворимости не применяется, т.к. Ti3Al очень хрупкий. При введении Al температура β―›α превращения повышается, значит, при любой скорости охлаждения превращение пойдет диффузионно, неравномерную структуру получить нельзя. Ti + Al (до 6%) ―› α-сплавы Ti (твердый раствор, ГПУ) ● всегда прочнее Ti; ● всегда легче Ti; ● сильнее чувствительнее к Н2. ВТ5: Ti+Al(5%), σU = 750-950 МПа, δ = 10-14%, упрочняющей ТО нет, упрочнять можно только наклепом.

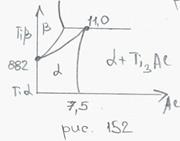

3) легированный β-стабилизатор

При введении таких элементов температура β―›α превращения понижается, значит, при использовании быстрого охлаждения можно в сплавах получить неравновесные структуры: вместо 2-х фаз получим одну, либо α’ мартенсит, либо β’ – нестабильную. Нагрев до β-области: Для таких сплавов существует упрочняющая ТО – закалка + старение.

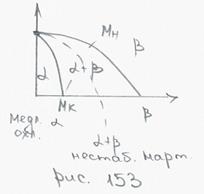

4) Ti + β-стабилизаторы + Al – (α+β)-сплавы Ti

● псевдо-α-сплавы: ВТ4 (Ti + 4%Al + 1-2%Mn), %лег.эл. ≤ 5. Без ТО:

● мартенситные: %лег.эл. ~ 5-10% ВТ6 (Ti + 6%Al + 5%V) ВТ16 (Ti + 3%Al + 5%V + 5%Mo)

Упрочняющая ТО:

● переходный класс: %лег.эл. ~ 10-15% ВТ22 (Ti + 5%Al + 5%V + 5%Mo + 1-2%Cr)

● псевдо-β-сплавы: %лег.эл. ~ 15-20% ВТ15 (Ti + 5%Al + 8%Mo + 11%Cr)

Итог: 1) цена; 2) более пластичны, т.к. β-фаза имеет 48 плоскостей скольжения, хуже сваривается, менее хладостойки, менее чувствительны к воздуху. Применение: У.П. + коррозионная стойкость – авиация, ракетостроение, подводные лодки, химическая промышленность, инвалидные коляски, спортивный инвентарь.

Недостатки: 1) теплопроводность низкая (для закаливания сплавов могут быть применимы небольшие сечения); 2) Eнизк, для несущих длинных деталей Ti сплавы не применимы, искусственно повышают жесткость.

Берилий и его сплавы

1. Физико-химические свойства

tпл. = 1284°С, ГПУ-решетка, Е ~ 310000 МПа, плотность d ~ 1,85 г/см3, У.Ж. ~ 16000 км; Применим, где требуется стабильность размеров под нагрузкой (гироскопы).

● теплопроводность λBe ~ 0,5 λCu; ● скорость распространения звука в аккустических системах 12600 м/с; ● имеет очень высокую радиационную стойкость.

2. Механические свойства

Губка ―› многократное переплавление (очистка) ―› размалывание на порошок ―› спекание ―› горячее прессование ―› выдавливание.

3. Технологические свойства ● обрабатываемость давлением; ● резание (как Ti); ● сварка (с защитой от газов); ● литейные качества (отливки не получаются).

4. Сплавы Ве RBe ~ 1.13 Å

Be + 30%Al δ. = 5%, Е ~ 205000 МПа, плотность d ~ 2 г/см3, σU ~ 400-500 МПа, У.П. ~ 25 км, У.Ж. ~ 10000 км.

Композиционные материалы

Материалы, в которых с помощью соответствующих технологий соединены разные составляющие. При этом каждый компонент сохраняет свой состав, структуру и свойства.

К.М.: 1) ДКМ (дисперсноупрочняемые КМ), наполнители – мелкие частицы, расположены по-разному; 2) ВКМ (волокнистые); 3) СКМ (слоистые).

1. ДКМ – матрица ориентированная дисперсными частицами. Матрица – не несет нагрузку, частицы – тормозят движение дислокаций.

λmin = 0.015 мкм – предел, ближе которого частицы не приближаются – потеря пластичности. Реально: d ~ 0.01-0.1 мкм λ ~ 0.1-1 мкм f ~ 2-15% Вывод: свойства ДКМ зависит от размера и количества частиц, но не зависит от свойств самих частиц. ДКМ: способ сохранения прочности при нагреве до температуры 0,95tпл, т.е. они являются жаростойкими (t ≤ 700-750°С) или жаропрочными (t > 750°C) материалами. При условии, что частицы Ме будут рассматриваться в матрице: 1) Al+Al2O3, tэкспл ≤ 500°С, σU ~ 400 МПа, δ. = 4%, САП ~ 3-15%; 2) Ni+ThO2(HfO2), жаропрочные до 1200°С(950°С). Идея ДКМ применима для создания материала высокой теплостойкости и жаропрочности.

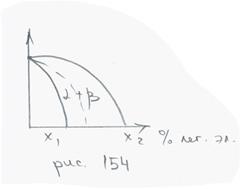

2. ВКМ – волокна, несут нагрузку. Матрица – связывает и перераспределяют нагрузку между волокнами.

Max нагрузку можно передать только на «длинные» волокна, если волокно l < lкр требует больших касательных напряжений, их не выдержит сцепление.

● свойства ВКМ зависят от размеров волокон, от прочности их сцепления, от количества волокон, от свойств самих волокон.

Пример: Al (легкая пластичная масса) + волокна В и С (40-50% по объему).

● при правильно подобранной матрице ВКМ обеспечивают достижение необычайно высоких удельных характеристик: У.П. и У.Ж.;

● ВКМ – самые надежные конструкционные материалы: у них не может быть внезапного хрупкого разрушения, они не чувствительны к концентраторам напряжений, не подвержены усталости.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 415; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.156.17 (0.009 с.) |

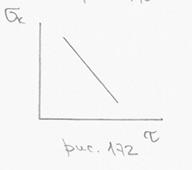

, f – объемная доля.

, f – объемная доля. - нагрузка, передаваемая на волокна.

- нагрузка, передаваемая на волокна. - max нагрузка при нагреве.

- max нагрузка при нагреве.