Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Превращения в закаленной стали при отпускеСодержание книги

Поиск на нашем сайте

Нагрев до 80-100˚С, нет диффузии и никаких превращений.

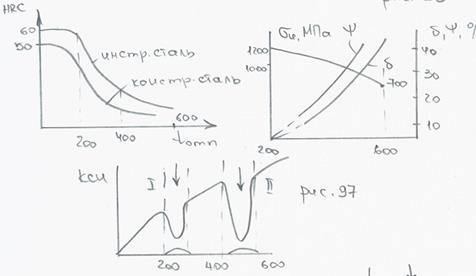

Нагрев до 100-200˚С – I стадия – начинается распад мартенсита (начинается объединение мартенсита с углеродом), появляются метастабильные мелкие частицы карбидных фаз. Структура: Мотп + ε-карбид.

Нагрев до 200-260˚С – II стадия – продолжается распад мартенсита. Структура: Мотп + ε-карбид., в инструментальной стали Аост―›Б.

Нагрев до 260-400˚С – III стадия – завершается распад мартенсита. Структура: Ф+Ц – тростит отпуска (типа тростит).

Нагрев до 400-600˚С – IV стадия – укрупняются частицы Ц – коагуляция Ц. Структура: Ф+Ц – Сотп – сорбит отпуска (типа сорбит), НВ ~ 3000 МПа.

Нагрев > 600˚С –V стадия – огрубление структуры. Структура: перлит отпуска, равновесная структура, НВ ~ 2000 МПа.

При нагреве закаленной стали постепенно достигается равновесное состояние.

При отпуске сталь уменьшается в объеме.

I – необратимая отпускная хрупкость (250-300˚С). Отпуск в этой зоне никогда не делается. II – обратимая отпускная хрупкость (500-600˚С), хрупкость второго рода. Есть 2 способа этого избежать: - быстрое охлаждение после отпуска в воде; - в сталь вводят ~0.3% Мо или 0.3% W, после этого сталь не склонна к этой сложности. Рекомендуемые виды отпуска:

Закалка + высокий отпуск = улучшение

Примечание: окончательная ТО (закалка + отпуск) ―› доводка точных размеров.

Глава 3. Термическая обработка сплавов, не связанная с фазовыми превращениями

Отливки

Первые кристаллы отличаются по составу от последующих. Для устранения ликвации необходимо обеспечить диффузию атомов компонентов. Применяют диффузионный отжиг, tнагр = (0.8 ÷ 0.9) tплав Стали 1100-1300˚С; Cu 650-800˚С; Al 350-600˚С; Очень длительные выдержки и медленное охлаждение.

Для устранения напряжений необходимо обеспечить перемещение дефектов. Отжиг для снятия напряжений tнагр ~ 1/3 tплав

Необходимо обеспечить первичную рекристаллизацию. Отжиг рекристаллизационный tнагр > tрекр (30, 100 ч) Если наклеп сохранить, но снять остаточные напряжения, то применяют отжиг дорекристаллизационный tнагр < tрекр (100, 150, 200 ч)

Итог: Во всех случаях структура приближается к равновесной, цели могут быть различными, кроме одной. Глава 4. Химико-термическая обработка

Общие представления о ХТО

Химико-термическая обработка (ХТО) – обработка готовых деталей, сочетающая в себе и химические, и термические воздействия, при которой происходит диффузионное обогащение поверхности атомами одного или нескольких компонентов. Цель: изменить химический состав, структуру, а следовательно и свойства поверхности.

● насыщающий компонент растворяется в решетке основного Ме; ● температура должна обеспечивать диффузию; ● деталь должна быть окружена средой, содержащей насыщенный компонент.

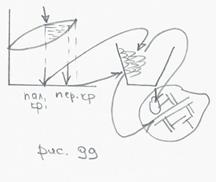

● образование насыщающего компонента в активированном виде (атомы, ионы); ● адсорбция (закрепление) частиц на поверхности, образование градиента концентрации; ● диффузия – самая медленная стадия (быстрее пойдет процесс с атомами внедрения, замещения – медленнее). В итоге образуется диффузионный слой.

Диффузионный слой в этом случае (рис. 101)– твердый раствор, у которого концентрация атомов В постепенно понижается до 0.

Обогатить можно (рис. 102), но только в ГЦК решетке Fe, т.е. при температуре выше 911˚С. В этом случае диффузионный слой имеет сплошное строение, слой повторяет структуру диаграммы состояния. Структура слоя определяется видом диаграммы состояния.

Цементация

Цементация - это процесс насыщения поверхности стальных деталей углеродом. Цель: получить на поверхности высокую твердость, а в сердцевине сохранить вязкость. Такие детали используют для работы в зоне трения и ударных нагрузок. Стали для цементации должны быть: ● с низким содержанием C: %С ≤ 0,25%; ● обогащаем до концентрации 0,8-1,2%; ● температура насыщения 930˚С; ● среда – карбюризатор а) твердый (древесный уголь); б) жидкий (бензол, керосин); в) газовый (метан); ● детали – зубчатые колеса, поршни, кольца; ● толщина – в зависимости от нагрузки: а) средние контактные давления 0,5-0,8 мм; б) большие контактные давления 1-1,2 мм; ● время – долго, тв. ~ 0,1 мм/час, газ ~ 0,2 мм/час при температуре 930˚С. При 10 часах размер зерна увеличивается, используются только природномелкозернистые стали; ● структура слоя:

Самонасыщение поверхности углеродом твердости не дает; ● сложности ХТО: а) цели: max твердость поверхности + вязкая сердцевина + измельченное зерно + устранение цементационной сетки; б) получается фактически 2 стали – сердцевина (констукционна), поверхность (инструментальная).

Варианты ХТО

I – измельчение зерна, устранение цементационной сетки; II – max твердость поверхности ―› М+Ц; вязкая сердцевина ―› Ф+С;

Газовая цементация:

Поверхность М+Ц, высокая твердость, сердцевина вязкая.

Итог: очень высокая твердость поверхности HV (измерение алмазным конусом), HV ~ 7000.

Недостатки:

Азотирование

Азотирование – насыщение поверхности деталей азотом. tнас ~ 500-600˚C Закалка не нужна.

HV ≥ 5000 Если в сталях есть Cr, Al, Mo, то нитриды имеют HV ≥ 10000-12000.

● стали с %С ~ 0,35-0,4% + Сr (2-3%), Al (1%), Mo (0.5%); ● t = 500-600˚С; ● среда – NH3, N2; ● толщина – 0,3-0,5 мм; ● время – 48 часов/0,5 мм; ● детали – высокоточные детали зубчатых и червячных передач.

Пример маршрута обработки детали: Заготовка ―› предварительная ТО ―› предварительна мех. обработка ―› улучшение (закалка + высокий отпуск, 500-600˚С) ―› окончательная мех. обработка ―› азотирование 500-600˚С

Достоинства азотирования:

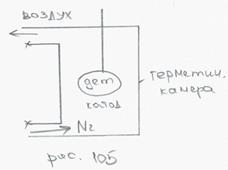

Ионные методы ХТО

Процессы ведутся в плазме тлеющего разряда. U = 300-1000 B; N2 - 1ē ―› N21+

Газ ионизированный. Ион азота бомбардирует катод (деталь): 1) идет катодное распыление (очистка поверхности детали от оксидов); 2) резко облегчается адсорбция; 3) поверхность детали разогревается. Поэтому: 1) процесс ускоряется в 2-3 раза; 2) процесс управляется через давление газа, расход газа, разность потенциалов; 3) экологически чистый процесс.

ЧАСТЬ 3

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 369; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.170 (0.008 с.) |