Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термическая обработка сталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Термическая обработка сталей

Цели: - НВ ―› min (для облегчения механической обрабатываемости); - устранить структурную деформацию (крупное зерно, цементитная сетка).

Цель - получить структуру и свойства, требующиеся по условиям эксплуатации: - max НВ (инструменты, подшипники); - сочетание (σU, НВ, δ, КСU).

Стали: 1) конструкционные (детали машин, < 0.7% С, маркировка 30, 35, 40); 2) инструментальные (max НВ, инструменты, (0.7 - 2.14)% С, маркировка У8, У10.

1.1. Конструкционные стали Цели: - НВ ―› min; - изменить размер зерна;

1.2. Инструментальные стали Цель: - НВ ―› min; Отжиг инструментальной стали сделать нельзя, т.к. получится структура, в которой нельзя получить тяжелую структурную деформационную сетку и min прочность.

Изготовление детали:

Она всегда упрочняющая, связана с получением структуры мартенсита, включает операцию закалки.

Закалка сталей Выбор температуры нагрева. Цель закалки – получить max твердость без излишней хрупкости.

Конструкционная сталь:

Полная закалка:

Инструментальная сталь:

Неполная закалка:

Примечание: После закалки в инструментальной стали неизбежен остаточный аустенит, поэтому закаленный инструмент сразу подвергается обработке холодом.

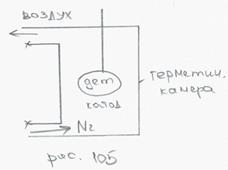

Обработка холодом. ● до -40˚С – холодильные камеры; ● до -70˚С – сухой лед СО2; ● до -196˚С – жидкий азот N2.

Выбор условий охлаждения: Vохл > Vкрит

Для стали углеродистой: ● вода (~600˚С/сек); ● вода+NaCl (10%) (~1200˚С/сек); ● вода+NaОН (10%) (~1400˚С/сек).

I – студить быстро; II – студить медленно.

Для стали легированной: ● масло (~60˚С/сек); ● brcox (~50÷250˚С/сек);

Проблемы:

1. При быстром охлаждении любая сталь остывает неравномерно, возникают огромные закалочные напряжения.

Закалочные напряжения: - термическое (из-за неравномерного термического сжатия); - структурное (из-за неравномерного протекания мартенситного превращения, идущего с увеличением объема). Итог: если структурные напряжения накладываются на термические, то возникает коробление детали, возле концентратора напряжения возникает трещина.

Способы закалки:

(1) – закалка в одном охладителе, max закалочные напряжения; нужно только для деталей простой формы; (2) – закалка в 2-х охладителях вода-масло; (3) – закалка ступенчатая (выдержка короткая, для выравнивания температуры), термические напряжения ―› 0; (4) – закалка изотермическая.

Если закалочные напряжения ―› 0, то прочность уменьшается. Лишние концентраторы напряжения убирают.

2. В любой охлаждающей среде массивная деталь быстро не остынет. У каждой стали есть свое значение прокаливаемости.

(1) - Vохл поверхности, М; (2) - Vохл сердцевины, П+С+Т+Б+М.

Прокаливаемость – способность стали закаливаться на определенную глубину в конкретном охлаждении.

Закаливаемость – способность стали приобретать высокую твердость при закалке, f(%C). Закаленным считается слой, в котором мартенсита ≥ 50%. HRCПМЗ – твердость полумартенситной зоны. Для определения прокаливаемости используют метод торцевой закалки.

прокаливаемость определяется как либо Δ, либо Dкрит – критический диаметр (Δ+2 ~18 мм).

Прокаливаемость зависит от: - химического состава стали; - охлаждающей способности среды.

Чем быстрее скорость охлаждения, тем больше прокаливаемость.

Закаленные стали имеют значительные закалочные напряжения, крайне неравновесную структуру Н, max HB, min δ. Не устраивает значение закалочного напряжения и min δ, поэтому закалка – не последняя операция, сразу после нее необходим отпуск стали.

Отпуск закаленной стали Отпуск – нагрев закаленной детали с целью понижения закалочных напряжений и получения структуры и свойств, требуемых по условиям эксплуатации.

Общие представления о ХТО

Химико-термическая обработка (ХТО) – обработка готовых деталей, сочетающая в себе и химические, и термические воздействия, при которой происходит диффузионное обогащение поверхности атомами одного или нескольких компонентов. Цель: изменить химический состав, структуру, а следовательно и свойства поверхности.

● насыщающий компонент растворяется в решетке основного Ме; ● температура должна обеспечивать диффузию; ● деталь должна быть окружена средой, содержащей насыщенный компонент.

● образование насыщающего компонента в активированном виде (атомы, ионы); ● адсорбция (закрепление) частиц на поверхности, образование градиента концентрации; ● диффузия – самая медленная стадия (быстрее пойдет процесс с атомами внедрения, замещения – медленнее). В итоге образуется диффузионный слой.

Диффузионный слой в этом случае (рис. 101)– твердый раствор, у которого концентрация атомов В постепенно понижается до 0.

Обогатить можно (рис. 102), но только в ГЦК решетке Fe, т.е. при температуре выше 911˚С. В этом случае диффузионный слой имеет сплошное строение, слой повторяет структуру диаграммы состояния. Структура слоя определяется видом диаграммы состояния.

Цементация

Цементация - это процесс насыщения поверхности стальных деталей углеродом. Цель: получить на поверхности высокую твердость, а в сердцевине сохранить вязкость. Такие детали используют для работы в зоне трения и ударных нагрузок. Стали для цементации должны быть: ● с низким содержанием C: %С ≤ 0,25%; ● обогащаем до концентрации 0,8-1,2%; ● температура насыщения 930˚С; ● среда – карбюризатор а) твердый (древесный уголь); б) жидкий (бензол, керосин); в) газовый (метан); ● детали – зубчатые колеса, поршни, кольца; ● толщина – в зависимости от нагрузки: а) средние контактные давления 0,5-0,8 мм; б) большие контактные давления 1-1,2 мм; ● время – долго, тв. ~ 0,1 мм/час, газ ~ 0,2 мм/час при температуре 930˚С. При 10 часах размер зерна увеличивается, используются только природномелкозернистые стали; ● структура слоя:

Самонасыщение поверхности углеродом твердости не дает; ● сложности ХТО: а) цели: max твердость поверхности + вязкая сердцевина + измельченное зерно + устранение цементационной сетки; б) получается фактически 2 стали – сердцевина (констукционна), поверхность (инструментальная).

Варианты ХТО

I – измельчение зерна, устранение цементационной сетки; II – max твердость поверхности ―› М+Ц; вязкая сердцевина ―› Ф+С;

Газовая цементация:

Поверхность М+Ц, высокая твердость, сердцевина вязкая.

Итог: очень высокая твердость поверхности HV (измерение алмазным конусом), HV ~ 7000.

Недостатки:

Азотирование

Азотирование – насыщение поверхности деталей азотом. tнас ~ 500-600˚C Закалка не нужна.

HV ≥ 5000 Если в сталях есть Cr, Al, Mo, то нитриды имеют HV ≥ 10000-12000.

● стали с %С ~ 0,35-0,4% + Сr (2-3%), Al (1%), Mo (0.5%); ● t = 500-600˚С; ● среда – NH3, N2; ● толщина – 0,3-0,5 мм; ● время – 48 часов/0,5 мм; ● детали – высокоточные детали зубчатых и червячных передач.

Пример маршрута обработки детали: Заготовка ―› предварительная ТО ―› предварительна мех. обработка ―› улучшение (закалка + высокий отпуск, 500-600˚С) ―› окончательная мех. обработка ―› азотирование 500-600˚С

Достоинства азотирования:

Ионные методы ХТО

Процессы ведутся в плазме тлеющего разряда. U = 300-1000 B; N2 - 1ē ―› N21+

Газ ионизированный. Ион азота бомбардирует катод (деталь): 1) идет катодное распыление (очистка поверхности детали от оксидов); 2) резко облегчается адсорбция; 3) поверхность детали разогревается. Поэтому: 1) процесс ускоряется в 2-3 раза; 2) процесс управляется через давление газа, расход газа, разность потенциалов; 3) экологически чистый процесс.

ЧАСТЬ 3

Требования к структуре и свойствам пружинных материалов

Пружины:

Для упругой деформации Ме необходимо, чтобы у него не было перемещения дефектов. Структура пружинного материала: предельно заблокированы все дислокации.

Износостойкие материалы

Вообще износостойких материалов не существует, но существуют материалы, устойчивые в конкретных условиях изнашивания.

Ндет ≥ 0,5-0,7 Набразива; Твердости: - песок (SiO2) ~ 10000 МПа; - корунд (Al2O3) ~ 20000 МПа; - алмаз ~ 150000 МПа; - нитрид бора (BN) ~ 60000 МПа; - SiC ~ 37000 МПа; - TiC, VC ~ 29000 МПа; - WC ~ 21000 МПа; - Mo2C ~ 15000 МПа. Все супертвердые свойства одновременно суперхрупкие – изменяются только в качестве компонентов в твердых материалах.

Примеры: 1) твердые сплавы (порошковая технология): частицы карбида (80-95%) + связка (кобальт - порошок) ТК15 – вставки в кромку режущего инструмента для самых сложных работ;

2) быстрорежущие стали (традиционные технологии): [Р18 (18% W), Р9 (9% W), Р6М5 (6% W, 5% Mo)] + [0,9% С, 4% Cr, 1,5% V] – самая сложная термическая обработка 1260°С закалка + 3 отпуска при 560°С, самая большая твердость HRC 64-67 Изготавливают режущие инструменты для тяжелых видов работ;

3) против абразивов рекомендуют материалы, у которых твердость при нагреве сохраняется благодаря большому количеству карбидных частиц.

Стали Гадфильда – 110Г13Л – сталь аустенитного класса, НВ ~ 2000 МПа. При ударных нагрузках поверхность наклепывается, до 5000-6000 МПа, середина остается вязкой, чем дальше работает, тем лучше стоит против ударно-абразивных нагузок.

Применение: - гусеницы тракторов и танков; - ковши экскаваторов; - железнодорожные стрелки; - отбойные молотки. Применяются только отливки.

- конструкционная прочность; - анализ ситуации; - материалы с марками. Сминается микронеровность:

При многократном нагружении образуется «язык» - возникают трещины. При перекатывании точки контакта под «языком» зажимается смазка и рывком продвигает трещину вглубь, выкрашиваются значительные микрообъемы и питтинг.

Против усталостного изнашивания устойчивы материалы с высокой контактной выносливостью, у которых предотвращено смятие микронеровностей в поверхностных слоях, благодаря высокой твердости поверхности. Стали для подшипников качения имеют следующие свойства: - усталостное изнашивание; - min разогрева; - min ударной нагрузки; - min цену. ШХ4 (0,4% Cr), ШХ15 (1,5% Cr). ТО – неполная закалка 820-840°С, масло + низкий отпуск 160°С (HRC ~ 60-64), Мотп. Стали для зубчатых колес – усталостное изнашивание, min разогрев, ударный нагрев. ХТО: – высокое контактное давление - цементация 1-1,4 мм + упрочняющая ТО (закалка + низкий отпуск) - 20ХН3А; - среднее контактное давление + высокоскоростные передачи – азотирование 0,3-0,5 мм – 38Х2МЮА.

Антифрикционные материалы

Для изготовления подшипников, опор скольжения, для сложных высокоскоростных валов (турбин, электродвигателей), нельзя применять подшипники качения из-за трения. Требования: 1) min коэффициент трения на валу, min 3 контакта с валом, легкая подача смазки, быстрый отвод продуктов износа

2) min износ в точках контакта, высокая твердость; 3) легкая прирабатываемость – min НВ; 4) отсутствие схватывания – мягкие Ме (Cu, Sn, Pb), А-Ф всегда состоят из разнородных мягких и твердых фаз.

Материал выбирают по fтр и по р, Vуд, где р – давление вала: 1) мягкая матрица и твердые включения, твердая матрица и мягкие включения: баббиты Sn или Pb – Sn+8Sb+3Cu+Cd, fтр ~ 0,005, баббиты размягчаются при 100°С, используются как вкладыши опоры в цельном методе заливки;

2) Cu + 30% Pb (твердый материал + включение) Бронза: fтр ~ 0,008, высокоскоростные валы электродвигателей, из-за высокой теплопроводности серый чугун.

Автоматные стали - сернистые А12, А20 (%S до 0,35, %Р до 0,15); - свинцовые АС14 (%Pb до 0,14). Для ТО не годны, это такие детали, как болты, шпильки. V точения 20000 м/мин, самая крупная обработка у сталей аустенитного класса.

Легче работают стали в нагруженном состоянии, применяется горячая обработка давлением: - нагреть до аустенитной области; - tдиф ―› tрекр Специальные стали необходимы для деформирования тонких сечений, где неизбежна холодная деформация. Медь и ее сплавы

1. Физико-химические свойства меди

tпл. Cu = 1083°С, ГЦК-решетка, Е ~ 125000 МПа, плотность d ~ 8,9 г/см3; tпл. Fe = 1539°С, Е ~ 210000 МПа, плотность d ~ 1.8 г/см3.

Медь немагнитный Ме, электропроводность σ отличная (2-е место после Ag). ρCu = 1/σCu = 0.017 мкОм●м; ρAg = 1/σAg = 0.015 мкОм●м.

Теплопроводность λ отличная: λCu = 400 Вт/м●град; λАg = 420 Вт/м●град. Теплопроводность резко ухудшается при введении любых легирующих элементов.

Маркировка: - дорогая медь: М 000 – 99.999%; М 00 – 99.99%; - техническая медь: М 1 – 99.9%; М 2 – 99.7% М 3 – 99.5%. Медь имеет очень высокую коррозионную стойкость. Стоит и в атмосфере и в морской воде. Это полублагородный Ме. Не схватывается со сталью и чугуном.

2. Механические свойства меди

После отжига:

По сравнению с Fe медь мене прочна, более пластична: σ0,2/ σU = 1/3 – высочайшая технологическая пластичность.

3. Технологические свойства

● технологическая пластичность отличная, легко деформируется в холодном состоянии вплоть до фольги; ● обрабатываемость резанием удовлетворительная (улучшается путем добавления Pb); ● свариваемость плохая (Si), но паяется хорошо; ● литейные качества (Sn).

Применение: - электротехнические цели; - теплообменники и радиаторы.

4. Сплавы меди

1) латуни – Cu+Zn (двойные), Cu+Zn+лег.эл. (легированные латуни); 2) бронзы – Cu+Sn (оловянные), Cu+Al (алюминиевые), Cu+Si (кремниевые), Cu+Be (бериливые), Cu+Pb, Cu+Cr. Также все это может быть с лег.эл. (Fe, Ni, Zn, P); 3) декоративные и специальные – Cu+Ni+ лег.эл. – мельхиор, монеты, детали для реостатов.

Обозначения: Sn (О), Zn (Ц), Pb (С), Si (К), P (Ф), Al (А), Fe (Ж), Ni (Н), Mn (Мц), Be (Б). 4.1. Латуни

Латуни Cu+Zn – двойные (δ до 41%) Маркировка: - однофазные Cu+Zn (%Zn ≤ 30-32), Л96, Л90, Л85, Л68, это очень пластичный материал, идет на изготовление деталей методом пластической деформации (обработка давлением); - двухфазные Cu+Zn (%Zn ~ 33-41), Л62, Л60, Л59, это самые дешевые латуни, прочность высокая, а пластичность низкая (обработка резанием)

Легированные латуни Маркировка: - деформируемые ЛАЖ(все лег.эл.) 60(%Cu)-1(%Al)-1(%Fe) ЛС59-1, ЛК80-1; - литейные ЛЦ30А3.

Латуни – хороший конструкторский материал, но у них низкая прочность.

4.2. Бронзы 1) деформируемые Маркировка: БРОЦС-4(Sn)-4(Zn)-2,5(Pb) Подряд все литейные элементы; 2) оловянные (Sn ≤ 12%) - пружинные: Бр09-6,5-0,15 – деформация (50-70%) + рекристаллизационный отжиг 250-280°С, - отливки: Бр06Ц6С1, усадка 0,8%, художественные литье - А-Ф материалы: Бр05Ц5С5 (мягкая матрица + твердые включения); 3) алюминиевые (Al до 9%) БрА7 – для холодной штамповки, БрА9Ж3 – технологическое литье (гребные винты), БрАЖ9-4 – деформируемые (для вакуумной техники), σU ~ 700 МПа; 4) бериллиевые БрБ2 – закалка + старение (σU ~ 1200МПа), закалка + деформация + старение (σU ~ 1400 МПа)

Самые прочные медные сплавы, самые лучшие материалы для пружин (измерительных), для искробезопасного элемента (токсичен); 5) свинцовые БрС30, Pb ~ 30%, наилучший А-Ф материал (твердая матрица + МКМ включения).

Итог: Медные сплавы имеют ценное сочетание свойств, однако, это дорогой и тяжелый конструкционный материал, применяется там, где незаменим: 1) теплообменники (теплопроводность); 2) пружины (немагнитность + коррозионная стойкость); 3) детали судостроения (немагнитность + коррозионная стойкость + литейные качества); 4) художественные цели (коррозионная стойкость + литейные качества); 5) зубчатые, червячные передачи; 6) А-Ф материалы (не схватывается со сталями и чугунами).

Алюминий и его сплавы

tпл. = 660°С, ГЦК-решетка, Е ~ 71000 МПа, плотность d ~ 2,7 г/см3; ● не магнитный; ● электрическая проводимость хорошая σAl ~ 0,7 σCu; ● теплопроводность хорошая λAl ~ 0,55 λCu; ● коррозионная стойкость, стоек с пищевыми продуктами, не стоит в морской воде, стойкость зависит от чистоты (чем больше чистота, тем выше стойкость), Mn – единственный элемент, который повышает его коррозионную стойкость; ● очень склонен к схватыванию (в зонах трения не идет).

Маркировка: - особой чистоты: А999 – 99,999%; А95 – 99,95%; - технический: А8 – 99,8%; А1 – 99,7%; А0 – 99,0%.

● пластичность – легко деформируется; ● резание удовлетворительное; ● сваривание хорошее; ● литье удовлетворительное.

1) электротехнические цели; 2) пищевая промышленность.

III – литейные

[Al+Si] – силумины, АК12 (12% Si)

АК8М (8 Si + 1,5%Cu + 0,2%Ti + 0,4%Mg) Сложные корпусные детали, литье под давлением.

Пластмассы

Строятся на базе полимеров (CH3-, C6H5-).

1. Линейное строение

Гибкие молекулы, сильные связи внутри молекулы, между молекулами связи нет.

При нагреве размягчаются, при охлаждении затвердевают (превращения обратимы и повторяются не один раз).

Термопластичные пластмассы

Полистирол, полиамид, ПВХ. Преимущества: 1) удобные технологии изготовления; 2) усадка мала ≤ 3%; 3) относительно низкая хрупкость.

Недостатки: 1) низкая теплостойкость;

2) прочность уменьшается от времени (старение = деградация).

Пример: Фторопласт-4 Tэкс. = 250-269°С, σ ~ 10-30 МПа, плотность d ~ 2 г/см3, fтр = 0,04; Стоит в растворах воды, щелочей, кислот. Применение: вакуумная техника. Недостатки: ● σU ≤ 100 МПа; ● Е ~ 2000-3000 МПа; ● низкая теплостойкость; ● деградация.

2. Сетчатое строение

В результате химической реакции устанавливается связь между молекулами, один раз затвердевает и при нагреве без разложения распадается.

Термореактивные пластмассы

Полиэфир, полиуретан, эпопсиды, фенолформальдегид. Наполнители: - сыпучие (тальк); - волокна; - слои (ткань).

Недостатки: ● усадка 12-15%; ● хрупкость. Достоинства: ● имеют высокую теплостойкость; ● форму можно получить без давления. Вариант наполнителя: Эпоксидная смола + волокна (бор, углерод, стекло)80%

Итог: Если пластмассы сравнивать с Ме, то у них более дешевый материал, очень легкий, коррозионной стойкости нет, хорошие теплоизоляторы.

Титан и его сплавы

В земной коре: Al, Fe, Mg, Ti.

1. Физико-химические свойства

tпл. = 1670°С, при 882°С: ГПУ-решетка - Tiα и ОЦК-решетка - Tiβ, Е ~ 112000 МПа, плотность d ~ 4,6 г/см3; ● не магнитный; ● электрическая проводимость низкая σTi ~ 0,04 σCu; ● теплопроводность крайне низкая λTi ~ 0,05 λCu; ● очень склонен к газопоглощениям: Н2 при t ≥ 50°С, О2 при t ≥ 400°С, все газы при t ≥ 500°С; ● имеет высочайшую коррозионную стойкость во всех средах, в том числе и биологических, не ржавеет в царской водке (TiO2); ● восстанавливается мгновенно, т.к. имеет высокое сродство к О2.

В природе TiO2 имеет сильнейшие межатомные связи. TiO2 ―› термический способ ―› Ti – губка (полуфабрикат). Из губки получают: - порошок + спекание + прессование; - многократный переплав.

Выводы: 1) цена 1кг – 15-20$; 2) примеси (получен грязный Ti), при условии получения самого чистого иодидного Ti число примесей 0,1-0,2%, в технических сплавах ВТ1-00 – 0,4-0,5%, ВТ1-0 – 0,5-0,7%; 3) склонен к схватыванию. 2. Механические свойства

● при одинаковой пластичности Ti в 2 раза прочнее и тверже железа; ● свойства Ti очень сильно зависят от количества примесей.

Нет явной хладноломкости, т.к. решетка ГПУ.

3. Технологические свойства

● пластичность хорошая, деформируется до тонкого листа; ● резание – крайне плохое; ● свариваемость (защита от газов); ● литейные качества (защита от газов). 4. Применение ● геттер (поглотитель газа) – губка; ● химическая промышленность; ● протезы; ● декоративные цели.

5. Сплавы Ti

1) легированный α-стабилизатор

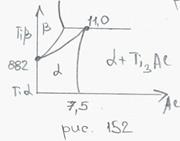

Линия перемещения растворимости не применяется, т.к. Ti3Al очень хрупкий. При введении Al температура β―›α превращения повышается, значит, при любой скорости охлаждения превращение пойдет диффузионно, неравномерную структуру получить нельзя. Ti + Al (до 6%) ―› α-сплавы Ti (твердый раствор, ГПУ) ● всегда прочнее Ti; ● всегда легче Ti; ● сильнее чувствительнее к Н2. ВТ5: Ti+Al(5%), σU = 750-950 МПа, δ = 10-14%, упрочняющей ТО нет, упрочнять можно только наклепом.

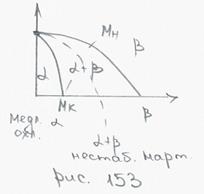

3) легированный β-стабилизатор

При введении таких элементов температура β―›α превращения понижается, значит, при использовании быстрого охлаждения можно в сплавах получить неравновесные структуры: вместо 2-х фаз получим одну, либо α’ мартенсит, либо β’ – нестабильную. Нагрев до β-области: Для таких сплавов существует упрочняющая ТО – закалка + старение.

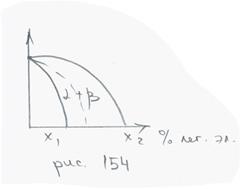

4) Ti + β-стабилизаторы + Al – (α+β)-сплавы Ti

● псевдо-α-сплавы: ВТ4 (Ti + 4%Al + 1-2%Mn), %лег.эл. ≤ 5. Без ТО:

● мартенситные: %лег.эл. ~ 5-10% ВТ6 (Ti + 6%Al + 5%V) ВТ16 (Ti + 3%Al + 5%V + 5%Mo)

Упрочняющая ТО:

● переходный класс: %лег.эл. ~ 10-15% ВТ22 (Ti + 5%Al + 5%V + 5%Mo + 1-2%Cr)

● псевдо-β-сплавы: %лег.эл. ~ 15-20% ВТ15 (Ti + 5%Al + 8%Mo + 11%Cr)

Итог: 1) цена; 2) более пластичны, т.к. β-фаза имеет 48 плоскостей скольжения, хуже сваривается, менее хладостойки, менее чувствительны к воздуху. Применение: У.П. + коррозионная стойкость – авиация, ракетостроение, подводные лодки, химическая промышленность, инвалидные коляски, спортивный инвентарь.

Недостатки: 1) теплопроводность низкая (для закаливания сплавов могут быть применимы небольшие сечения); 2) Eнизк, для несущих длинных деталей Ti сплавы не применимы, искусственно повышают жесткость.

Берилий и его сплавы

1. Физико-химические свойства

tпл. = 1284°С, ГПУ-решетка, Е ~ 310000 МПа, плотность d ~ 1,85 г/см3, У.Ж. ~ 16000 км; Применим, где требуется стабильность размеров под нагрузкой (гироскопы).

● теплопроводность λBe ~ 0,5 λCu; ● скорость распространения звука в аккустических системах 12600 м/с; ● имеет очень высокую радиационную стойкость.

2. Механические свойства

Губка ―› многократное переплавление (очистка) ―› размалывание на порошок ―› спекание ―› горячее прессование ―› выдавливание.

3. Технологические свойства ● обрабатываемость давлением; ● резание (как Ti); ● сварка (с защитой от газов); ● литейные качества (отливки не получаются).

4. Сплавы Ве RBe ~ 1.13 Å

Be + 30%Al δ. = 5%, Е ~ 205000 МПа, плотность d ~ 2 г/см3, σU ~ 400-500 МПа, У.П. ~ 25 км, У.Ж. ~ 10000 км.

Композиционные материалы

Материалы, в которых с помощью соответствующих технологий соединены разные составляющие. При этом каждый компонент сохраняет свой состав, структуру и свойства.

К.М.: 1) ДКМ (дисперсноупрочняемые КМ), наполнители – мелкие частицы, расположены по-разному; 2) ВКМ (волокнистые); 3) СКМ (слоистые).

1. ДКМ – матрица ориентированная дисперсными частицами. Матрица – не несет нагрузку, частицы – тормозят движение дислокаций.

λmin = 0.015 мкм – предел, ближе которого частицы не приближаются – потеря пластичности. Реально: d ~ 0.01-0.1 мкм λ ~ 0.1-1 мкм f ~ 2-15% Вывод: свойства ДКМ зависит от размера и количества частиц, но не зависит от свойств самих частиц. ДКМ: способ сохранения прочности при нагреве до температуры 0,95tпл, т.е. они являются жаростойкими (t ≤ 700-750°С) или жаропрочными (t > 750°C) материалами. При условии, что частицы Ме будут рассматриваться в матрице: 1) Al+Al2O3, tэкспл ≤ 500°С, σU ~ 400 МПа, δ. = 4%, САП ~ 3-15%; 2) Ni+ThO2(HfO2), жаропрочные до 1200°С(950°С). Идея ДКМ применима для создания материала высокой теплостойкости и жаропрочности.

2. ВКМ – волокна, несут нагрузку. Матрица – связывает и перераспределяют нагрузку между волокнами.

Max нагрузку можно передать только на «длинные» волокна, если волокно l < lкр требует больших касательных напряжений, их не выдержит сцепление.

● свойства ВКМ зависят от размеров волокон, от прочности их сцепления, от количества волокон, от свойств самих волокон.

Пример: Al (легкая пластичная масса) + волокна В и С (40-50% по объему).

● при правильно подобранной матрице ВКМ обеспечивают достижение необычайно высоких удельных характеристик: У.П. и У.Ж.;

● ВКМ – самые надежные конструкционные материалы: у них не может быть внезапного хрупкого разрушения, они не чувствительны к концентраторам напряжений, не подвержены усталости.

Электрохимическая коррозия

1.1. Взаимодействие Ме с электролитом

Вначале Me ―› Men+ + nē, затем при переходе в раствор некоторого количества атомов на Ме накапливаются избыточные электроны, процесс перейде

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 773; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.10 (0.016 с.) |

˚С

˚С ˚С

˚С

, f – объемная доля.

, f – объемная доля. - нагрузка, передаваемая на волокна.

- нагрузка, передаваемая на волокна. - max нагрузка при нагреве.

- max нагрузка при нагреве.